Плазменная резка

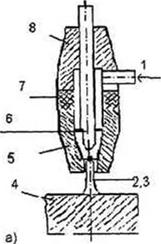

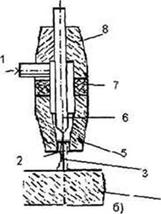

Сущность способа состоит в проявпении металла обрабатываемого объекта сжатой плазменной дугой и интенсивном удалении расплава струёй плазмы. Поток плазмы получают в плазмотронах. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый в дуговой камере. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечения. В дуговую камеру подают рабочий газ (плазмообразующую среду). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и стенки формирующего канала ограничивают сечение столба (сжимают его), что приводит к повышению температуры плазмы до 20000...30000°С. Скорость плазмы в струе, истекающей из сопла режущего плазмотрона, может превышать 2...3 км/с. Применяют две схемы плазмо - образования с использованием дуги прямого действия и косвенную дугу, когда объект обработки не включают в электрическую цепь. На рис. показаны 2 схемы плазмообразования

|

| Схема плазмообразования. а - плазменная дуга; б - плазменная струя.

1 - подача газа; 2 - дуга; 3 - струя плазмы; 4 - обрабатываемый металл; 5 - наконечник; 6 - катод; 7 - изолятор; 8 - катодный узел. |

|

В качестве рабочих плазмообразующихся сред при плазменно-дуговой резке используют азот, его смеси с водородом, кислород и его смеси с азотом, в особенности - сжатый воздух, иногда применяют гелий, углекислый газ, аммиак и воду. Рабочие среды должны обеспечивать;

- эффективное преобразование и передачу разрезаемому металлу тепловой энергии, заимствованной в электрической дуге;

- получение качественного металла на кромках реза;

- обеспечение стойкости рабочего электрода плазмотрона;

- недефицитность применения, экономичность и безопасность работы;

* получение дополнительной энергии за счет экзотермических реакций.

Многоатомные газы и пары воды при свойственных столбу дуги высоких температурах распадаются на атомы, вновь рекомбинирующие на поверхности реза и освобождающие энергию, заимствованную при диссоциации молекул. Наиболее высокие производительность и качество резки различных металлов получают, выполняя резку каждого из них с использованием соответствующих рабочих сред. Для резки алюминия наиболее подходят ней тральные газы (аргон, азот, их смеси с водородом). Эти среды обеспечивают получение наиболее высококачественных поверхностей. При резке других металлов применение рабочих сред на основе аргона неэкономично.

Для резки стали наиболее целесообразно применение кислородосодержащих газов, в особенности сжатого воздуха. В результате поглощения кислорода металлом на поверхности реза в стали происходит растворение кислорода, снижающее температуру ее плавления, и развиваются экзотермические реакции окисления железа, обеспечивающие дополнительный приток теплоты.

Наряду с этим, расплавленный металл на кромках реза заметно насыщается другими газами, содержащимися в плазмообразующей и, отчасти, в окружающей среде. При этом может происходить выгорание легирующих элементов, заметное снижение их содержания у кромок и снижение прочностных, антикоррозионных и других свойств металла. Резка в водородсодержащих средах нередко сопровождается насыщением металла у кромок водородом. При воздушно-плазменной резке металл литого участка на кромках разрезаемой стали существенно насыщается азотом. Эти факты приводят к тому, что при последующей сварке таких кромок в сварных швах может возникнуть пористость.