Наплавка и напыление

Нанесение покрытий на поверхность

Плакирование. Плакированные материалы представляют собой двухслойные или многослойные комбинации металл - метал, получаемые различными способами плакирования. Плакированные слои металла обычно гораздо толще слоев, полученным другими способами обработки поверхности.

Промышленность выпускает плакированные листы, полосы, трубы и сортовые профили. Плакированием обеспечивается такое сочетание свойств отдельных слоев, что эффективность использования плакированных материалов выше, чем каждого из компонентов их составляющих.

Используют различные комбинации металлов, применяемые в промышленных условиях. Например, алюминий + углеродистая сталь; алюминий + коррозионностойкая сталь, алюминий + титан, бронза + сталь; хромоникелевая сталь + углеродистая сталь, молибден + коррозионностойкая сталь; латунь + углеродистая сталь, ниобий + углеродистая сталь, никель + медь; титан + углеродистая сталь и др.

В зависимости от назначения требуются следующие показатели плакированных материалов: прочность, пластичность, коррозионная стойкость, износостойкость, теплопроводность и др.

Плакированные материалы являются не только заменителями однородных (сплошных дорогостоящих материалов). Во многих случаях, благодаря сочетанию свойств своих компонентов они имеют более благоприятные показатели, чем однородные дорогостоящие материалы сами по себе.

Большинство способов получения плакированных материалов сводится к двум отдельным рабочим этапам: получение исходного биметаллического изделия (заготовки) и обработка давлением биметаллической заготовки с получением готового плакированного биметалла. Исключениями являются накатка полосы или порошка на полосу и, отчасти, плакирование взрывом.

Среди способов получения плакированных металлов, распространены следующие:

1) комбинированное литье, когда в изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между сталями Ал Б, затем заливают стали А и 5 одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы. Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили;

2) комбинацией твердого металла с жидким, при котором твердые металлические пли ты с химическим составом А закладывают в соответствующую изложницу для слитка и закрепляют, а затем заливают вокруг нее жидкий металл Б. Соединение (схватывание слоев) обычно обеспечивается только во время прокатки биметаллического слитка:

3) способ пакетной прокатки, при котором плакированные листы получают путем прокатки собранных и сваренных многослойных пакетов. В зависимости от назначения, расположение и количество слоев может быть различным (двух-, трех - и четырехслойные пакеты). Листы могут быть с одно - и двухсторонним плакированием.

Этот способ получил наибольшее распространение. Его сущность заключается в том, что основной и плакирующий металл собираются вместе в пакет, который обваривают герметичными швами. Затем, пакет перед прокаткой нагревают до температур 1450...1550 К, при который происходит растворение и восстановление окислов на всех поверхностях герметичного объема. Последующая прокатка с величиной обжатия не менее 60% приводит к сварке основного металла с плакирующим слоем.

4) плакирование взрывом. Применяется преимущественно для таких пар материалов, соединить которые другими способами плакирования трудно или же для изготовления изделий специального назначения. Соединение (схватывание) в этом случае возможно и между такими металлами, которые не растворяются один в одном, образуют интерметаллические соединения при повышенных температурах или резко различаются по сопротивлению деформации. Для этого способа характерно применение основного металла и плакирующего материала (покрытия) в холодном состоянии.

Сущность плакирования взрывом заключается в том. что на поверхность плакирующего листа помещают взрывчатое вещество с детонатором. Как правило, ппакирующий лист располагают под углом к основе. При взрыве, во время соударения пластин возникает струя металла, выходящая с поверхностных слоев основного и плакирующего материала. Вместе с ней удаляется и загрязнение, что способствует образованию ювенильно чистых поверхностей при соединении материалов. Процессы деформации во время соударения протекают при давлениях от нормального атмосферного до 15 ГПа соответствующих движению фронтов ударных волн.

Среди прочих способов плакирования используют получение двух - или трехслойных ппакированных полос холодной прокаткой, например Al + Fe + А. Плакирование также производят накаткой порошка на полосу, а также путем прокатки порошковой ленты.

Перечисленные способы плакирования предусматривают получение плакирующих слоев от нескольких до 20 мм.

Плакирование от процессов нанесения споев наплавкой отличается прежде всего отсутствием разбавления основным металлом рабочего слоя. Независимо от способов соединения рабочего слоя с основным металлом (прокаткой, ковкой, взрывом и др.) всегда в основе плакирования лежит применение способов сварки давлением или ее разновидности, Плакирование поверхности наплавкой сопровождается разбавлением металла плакирующего слоя с основным.

Автоматическая наплавка под флюсом - наиболее распространенный и хорошо изученный процесс, весьма эффективный при изготовлении биметаллических деталей.

При дуговой наплавке под флюсом сварочная дуга между голым электродом и изделием горит под слоем сухого фанулированного флюса, одновременно плавится сварочная проволока, основной металл и флюс. Металл наплавленного валика, полученного под флюсом, состоит из расплавленного присадочного металла и переплавленного основного. Использование флюса обеспечивает уменьшение разбрызгивания и угара металла. Для уменьшения проплавления основного металла используют многоэлектродную наплавку или ведут процесс с колебанием электрода поперек шва.

К разновидностям дуговой наплавки под флюсом относятся: наплавка лентой, наплавка с поперечными колебаниями электрода, многоэлектродная и многодуговая наплавка.

Применение наплавки с поперечными колебаниями электрода способствует получению меньшей доли основного металла в наплавленном, увеличению ширины и уменьшению длины ванны. Многоэлектродная наплавка осуществляется несколькими электродами, расположенными в линию, перпендикулярно направлению движения. Электроды подключаются к одному полюсу источника тока. В процессе наплавки дуга, перемещаясь с одного электрода на другой с большой скоростью, образует общую ванну.

Наплавка ленточным электродом обеспечивает минимальную глубину проплавления основного металла, и. как результат, минимальный коэффициент смешивания основного металла с наплавленным. Используют электродные ленты шириной от 15 до 100 мм. Минимальное проплавление основного металла объясняется тем. что дуга постоянно перемещается по торцу ленты, что изменяет в каждый момент времени место тепловложения в основной металл.

Необходимой толщины покрытия за один проход позволяет осуществлять электрошла - ковый процесс. При электрошлаковой наплавке ток проходит от электрода к детали через жидкий шлак, в результате выделяется тепло. Температура шлаковой ванны выше, чем температура плавления присадочного материала электрода Присадочный металл расплавляется, оседает и формируется охлаждаемым кристаллизатором, который придает нанесенному слою нужную форму. В зависимости от формы поверхности заготовки кристаллизаторы выполняют плоскими, цилиндрическими и других форм для формирования наплавленного слоя соответствующего профиля.

Традиционные схемы электрошлаковой наплавки обеспечивают толщину наплавленного слоя не менее 15...20 мм. Формирующее устройство, как правило, конструируется индивидуально для каждой серии однотипных деталей. Электродным материалом служит: проволока, катанные или литые стержни, пластины, трубы, ленты, дробь.

Плазменная наплавка относится к прецизионным процессам, так как позволяет наплавить слой заданной толщины от 0,5 до 5 мм как на всю деталь, так и на определенный участок с лимитированной долей основного металла (5... 10%). Используются несколько разновидностей наплавки плазменной дутой.

При плазменно-порошковой наплавке гранулированный порошок (фракции 80... 160 мкм) определенного химического состава транспортируются газом в дугу по специальным каналам сопла и расплавляются или нагреваются до температур близких к температуре плавления в столбе плазмы. Столб плазмы образуется за счет тепла дугового разряда, стабилизированного и сфокусированного потоком плазмообразующего газа.

В процессе плазменной наплавки между основным металлом детали и электродом горелки (катодом) возникает электрическая дуга, обеспечивающая переход в плазменное состояние рабочего газа, подаваемого в зону дуги. При этом из сопла горелки истекает высокотемпературная плазменная струя, обеспечивающая плавление наплавочного материала.

Применяются другие способы плазменной наплавки, когда порошок предварительно насыпается на изделие и затем расплавляется плазменной дугой прямого действия.

Используют также схему плазменной наплавки с подвижной присадкой. В качестве присадочного материала можно использовать как обычную так и порошковую проволоку, ленту. Присадка может быть как нейтральной, так и токоведущей. Можно использовать также одну или две проволоки, последовательно подключенные к источнику питания переменного тока, которые нагреваются за счет электрического сопротивления и подаются с постоянной скоростью в сварочную ванну под плазменной горелкой, где происходит их быстрое расплавление. При поперечных колебаниях плазменной горелки получают валик шириной до 64 мм.

Сущность газопорошковой лазерной наплавки заключается в получении поверхностных покрытий принудительной подачей порошка газовым потоком непосредственно в зону лазерного излучения. Частицы порошка начинают нагреваться в зоне лазерного излучения вплоть до попадания на обрабатываемую поверхность. Частицы порошка, как правило, расплавляются только на обрабатываемой поверхности. Особенностью процесса лазерной наплавки является возможность регулирования времени существования жидкой фазы в минимальных пределах и обеспечении высоких скоростей охлаждения металла наплавки. Вследствие чего структура покрытий отличается от полученных другими методами, как правило, в сторону существенного повышения твердости.

|

При всех указанных способах наппавки, в зависимости от назначения наплавленных слоев, в качестве наплавочных материалов используют проволочные или порошковые, состав которых обеспечивает получение износостойких или коррозионностойких покрытий. |

В отличие от перечисленных способов нанесения покрытий газотермическое напыление позволяет получать покрытия от десятых долей мм до нескольких мм.

Газотермическое нанесение покрытий. Это процесс получения покрытия из нагретых и ускоренных частиц материала с использованием высокотемпературного газового потока, при соударении которых с основой или напыленным материалом идет их соединение за счет сваривания, адгезии и механического сцепления. По энергетическим признакам методы газотермического нанесения покрытий подразделяются на газопламенный, детонационный, плазменный и электродуговой. Эти методы отличаются типом источника энергии, расходуемой на нагрев и ускорение материала, создающего покрытие.

В газопламенных процессах нанесения покрытий используется тепло, которое выделяется при сгорании горючих газов (ацетилена, пропан-бутан, водорода, метана, природного газа и т. п.) в смеси с окислителем (кислородом или сжатым воздухом). Нагретый газ при истечении в объем, заполненный воздухом или другим газом, образовывает затопленный поток, который называется факелом. При подаче в факел напыляемого материала, его частицы нагреваются и ускоряются продуктами сгорания.

При детонационном методе нанесения покрытий используется энергия взрыва газовых смесей. Этот метод напыления, в отличие от других газотермических методов, является импульсным. Порошок материала, использующийся для формирования покрытия, и смесь газов, периодически подаются в распылитель. После инициирования возгорания горючей смеси развивается процесс ее детонационного горения. При этом формируется поток частиц материала, которые нагреваются и ускоряются продуктами сгорания газовой смеси. Ударное взаимодействие импульсного двухфазного потока продуктов детонации и частиц порошка с поверхностью основы сопровождается образованием единичного пятна напыления. Процесс образования пятен напыления циклически повторяется.

Плазменный метод нанесения покрытий использует энергию дуговых или высокочастотных разрядов. Газ при взаимодействии с разрядом воспринимает часть его энергии и нагревается до температуры 5000... 55000 К, переходя в состояние низкотемпературной плазмы. Плазменный поток - это поток вещества, состоящий из электронов, ионов и нейтральных атомов плазмообразующего газа. Частицы исходного материала, попадая в плазменный поток. нагреваются и переносятся на поверхность обрабатываемого изделия.

Газотермическое напыление, при котором нагрев металла в виде проволоки, прутка или ленты осуществляется электрической дугой, а диспергирование - потоком сжатого газа, называется электродуговьм напылением. Дуга горит между электродами-проволоками и плавит их. Расплавленный материал выдувается потоком газа, измельчается в мелкие капли и под действием потока газа приобретает определенную скорость. Расплавленные частицы материала при соударении с основой деформируются и охлаждаются, образуя при этом покрытие.

Порошок в высокотемпературный поток подается, как правило, в смеси с транспортирующим газом, функциональное назначение которого - создать газодисперсную смесь с максимально однородным распределением массы дисперсной фазы в объеме и придать частицам скорость, достаточную для их проникновения в наиболее нагретую, центральную часть потока.

Формирование потока частиц при распылении проволоки осуществляется в результате оплавления плазменным потоком ее торца и измельчения образующегося объема расплава на мелкие частицы.

Процесс формирования покрытия содержит всю цепь явлений, которые определяют трансформацию материала основы и ее поверхности, а также частиц дисперсной фазы и транспортирующего потока вблизи ее, в структуру и свойства покрытия.

Элементарный индивидуальный акт взаимодействия при напылении, т. е. взаимодействие одной дисперсной фазы с основой, может быть условно разделен на три этапа образования физического контакта:

- установление химических связей в результате активации;

- объемное взаимодействие, которое сопровождается гетеродиффузией;

- образование новых фаз.

Для образования крепких адгезионных связей, которые обеспечиваются хемосорбцией. частицы напыляемого материала при соударении с поверхностью основы должны выполнить работу, величина которой зависит от энергии кристаллической решетки, структуры и поверхностной энергии наносимого вещества. В случае соединения чистых металлов или твердых веществ процессы электронного взаимодействия ограничиваются коллективизацией валентных электронов положительными ионами, вследствие чего между системой атомов, которые образовывают кристаллическую решетку, возникает крепкая металлическая связь.

Одним из главных параметров, необходимых для оценки протекания химической реакции между напыляемым материалом и основой, является температура, устанавливающаяся в контакте "жидкая частица - твердая основа" (Т*). Температура Т, лежит в пределах между значениями температур основы и частицы. Для многих случаев Т« соответствует твердому состоянию обоих материалов (частицы и основы). Исключением является напыление тугоплавких материалов, которые подплавляют поверхности менее тугоплавких основ в месте контакта.

Температура Т* определяется температурой напыляемых частиц и основы, частично - скоростью частиц, в связи с переходом части их кинетической энергии в тепло при ударе и наличием эндо - или экзотермических реакций при взаимодействии напыляемого материала и основы.

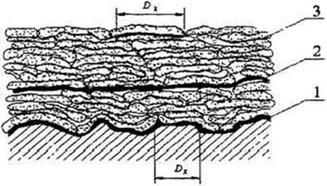

С повышением температуры основы одновременно протекают два процесса: увеличе ние диаметра пятна Dx, на котором частица в результате взаимодействия крепко закрепляется на основе, и увеличение прочности сцепления частицы с основой в самом пятне Dx за счет увеличения количества ячеек схватывания в нем (рис. 1.13.1). Прочное закрепление частицы наступает только при подогреве основы до определенной температуры, соответствующей заполнению контактной поверхности под ячейками схватывания на 40.. .70%.

|

Рис. 1.13.1. Схема структуры газотермических покрытий: 1 - граница между покрытием и основой; 2 - граница между слоями покрытия. 3 - граница между частицами; D* - диаметр участка пятна контакта, на котором происходит «приваривание» частицы. |

Перегрев частиц выше температуры плавления также повышает прочность их сцепления с основой и увеличивает площадь пятна химиче-

2

ского взаимодействия (s = тт D* / 4 ).

Возрастание прочности объясняется тем, что при перегреве частиц повышается контактная температура и процесс химического взаимодействия резко ускоряется.

Как было показано выше, Т« увеличивается при переходе кинетической энергии в тепловую в результате соударению частицы с основой. С повышением скорости частиц прочность сцепления будет возрастать.

Принципиально важным является то, что только общее действие повышения Т„ деформации и давления при ударе и растекании частицы на основе способно привести к ее крепкому закреплению на поверхности.

В зависимости от соотношения тепловой и кинетической энергии частиц в момент их встречи с основой, возможно образование двух типов структур - с преобладающим зернистым или слоистым строением. Каждая остывшая частица, в свою очередь, имеет в структурах обоих типов зернистое или чешуйчатое строение. Размеры образований внутри частицы зависят от дискретно-коллективных условий теплообмена дисперсной фазы при формировании слоя и лежат в пределах 0,1... 10 мкм.

В соответствии с оценками характерных размеров границ неоднородности такой структуры: толщина границы меэду слоями составляет около 0,1 ... 10 мкм; толщина деформированных частиц - 2,0 ... 20 мкм протяженность полиморфных зон в дискретных частицах-0,1... 1,0 мкм; толщина границ между частицами до 1 мкм; протяженность участков схватывания по границам частиц - 0,1 ... 0,5 мкм ширина трещин между частицами - 0,08 ... 0,3 мкм. Суб - микроструктура частиц состоит из зерен и трещин, ширина которых оценивается как (6...15) * 1СҐ мкм

Таким образом, газотермическое покрытие - это слоистый материал, состоящий из сильно деформированных, напыленных частиц, соединенных между собой по контактным

2

поверхностям сварными участками диаметром Dx и площадью s = п Dx / 4 . Сварные участки не заполняют всю площадь контакта между частицами и поэтому прочность и плотность напыленных покрытий ниже прочности и плотности материала покрытия в компактном состоянии. Прочность самих сварных участков зависит от количества очагов схватывания, образующихся на площади S в период удара, деформации и затвердевания частицы, и определяется развитием химического взаимодействия материалов в контакте.

В покрытии можно выделить структурные элементы, которые отражают процессы его формирования и разделяются границами раздела с определенными свойствами. Граница раздела ме>еду покрытием и основой 1 (рис. 1.13.1) определяет прочность сцепления или прочность соединения меэду ними. Свойства самого покрытия обуславливаются прочностью сцепления частиц в нем 3. Сцепление покрытия и основы называют адгезией, а сцепление частиц в покрытии - когезией. Граница 2 раздела между слоями (межслойная граница), полученная за один проход распылителя возникает из-за различной длительности выдержки между нанесением частиц в слое и меэду слоями. Закалка выдержки межслойного нанесения поверхность ранее нанесенного слоя покрытия окисляется и контактные процессы между ней и напыляемыми частицами затрудняются, что является причиной возникновения границы.

Исходя из рассмотренных выше условий образования газотермических покрытий, можно считать, что в обычных условиях каждая частица (слой при импульсных методах нанесения покрытий) затвердевает в отдельности и не испытывает при этом дополнительного термического влияния от напыляемого материала. Это позволяет достигать высоких скоростей охлаэдения и реализовывать условия последовательной, беспрерывной закалки малых порций расплава Закалка вещества из расплава при определенных условиях позволяет получать некристаллические (аморфные) материалы. Распределение материалов на кристаллические и некристаллические базируется на наличии или отсутствии трансляционной симметрии.

Аморфные газотермические покрытия имеют повышенные эксплуатационные характеристики по сравнению с кристаллическими: прочность сцепления с основой, износостойкость. коррозийную стойкость.

Конструкции покрытий. Служебные свойства изделий с покрытиями определяются не только свойствами материала, который был использован при создании рабочей поверхности. Сам процесс нанесения покрытия имеет большие потенциальные возможности как в плане создания новых видов покрытий, так и техники использования самой технологии.

Конструирование покрытия включает в себя определение толщины слоя материала,

|

. создающего рабочую поверхность, выбор его состава и структуры системы "покрытие - основа". |

Традиционно применяется несколько типов структуры газотермических покрытий Довольно распространенным является однослойное покрытие (рис. 1.13.2. а). Его использование целесообразно в случае создания конструкции "покрытие - основа" из материалов с соизмеримыми значениями коэффициентов термического расширения. Необходимым условием является также обеспечение прочности сцепления покрытия с основой. Как правило, такие условия выдерживаются при нанесении металлических покрытий на металлическую основу.

Более распространенным является покрытие с подслоем (рис. 1.13.2, б). Подслой имеет меньшую; относительного основного слоя покрытия, толщину, лежащую в пределах 0,025... 0,1 мм. Назначение подслоя — в обеспечении крепкой связи покрытия в целом с основой. Кроме того, его часто используют как переходный слой между материалами основы и основного покрытия для уменьшения разности их коэффициентов термического расширения. Зачастую как подслой используются никель - алюминиевые материалы в виде композиционных порошков или сплавов; при нанесении оксидных покрытий для этого пригодны также никель титановые сплавы.

За счет соединения свойств матрицы и наполнителей можно получить покрытие из многокомпонентной структурой (рис. 1.13.2, ej. Покрытия такого типа могут быть получены при нанесении механических смесей покрытий или композиционных порошков.

В случае эксплуатации покрытия в условиях механических ударных нагрузок и тепло - смен используются многослойные и градиентные структуры. При этом, градиентная структура может быть как слоистой (из нескольких слоев с различным соотношением компонентов) так и непрерывной (отношение компонентов по толщине покрытия изменяется плавно) в результате их раздельного дозирования в процессе напыления.

Материалы для напыления. Для газотермического напыления применяют большое количество порошков из различных материалов с размером частиц от 5 до 200 мкм. Для напыления покрытий используют порошки общепромышленного назначения и специализированные. Специализированные порошки часто выпускают трех классов: ОМ - особо мелкие; М - мелкие; С - средние. Фракционный состав частиц в пределах класса не одинаков для различных групп материалов. Обычно класс ОМ содержит частицы фракций 40... 100 мкм, М -100...280, С - 280...630.

Для напыления применяют порошки двух типов: однокомпонентные и двух или более компонентные. Последние называют композиционными порошками.

Однокомпонентные порошки представляют собой частицы из одного элемента (алюминия, титана, молибдена, и др.) или сплавы из различных элементов. Например Fe-C; Ni - Al; W-C; NhCn Nt-Cr-B-Si и др. Структура частиц может быть как гомогенной так и гетерогенной. Обычно однокомпонентные порошки получают распылением расплавов или восстановлением. В практике газотермического напыления применяют главным образом однокомпонентные порошки. Их достоинство состоит в получении покрытий с однородным химическим составом и структурой.

Композиционные порошки состоят из двух или более различных по свойствам компонентов, разделенных между собой четкой границей раздела. При газотермическом напылении композиционными порошками обеспечивается:

- получение гетерогенных мелкодисперсных структур с равномерным распределением компонентов (Со - WC - Т/С; Ni-NisAI-AI; Ni-Al203 и др.);

- протекание экзотермических реакций между компонентами порошка (Ni-AI; Ni-Ti; Со-Al; Ni-Cr-AI u др.);

- защита ядра напыляемой частицы плакировкой от взаимодействия с газовой фазой и др.

Композиционный порошки разделяются на две группы: экзотермически реагирующие и термонейтральные.

В экзотермически реагирующих порошках различают следующие типы композиций: металлоидные Ni-Аї, Ni - Ті Со - А1 Со - Si; Mo - Ni и др.; металлооксидные А1 - ЛЮ ; АІ - FeO; Сг - CuO; Tt-NiO и др.; металлоидные AI - WC; Ti - SiC; Ті - В4С ; Ті - SizN4 и др.

Наиболее значительные тепловые эффекты проявляются в металлооксидных композициях.

В термонейтральных порошках различают композиции:

- металл (сплав) - тугоплавкое металлоидное соединение (Cr-WC; (Ni-Cr)-WC; (Ni-Cr-B-Si)- WC и др.;

- металл (сплав) - металлидное соединение (Ni-Cr)-Ni-AI и др.;

- металл (сплав) - твердая смазка Ai - bn ; Ni, графит Mo - Mo-S и др.;

- металл (сплав) - оксид Ni-A!203; Cu-Zr02 и др.;

оксид-оксид: SiOrC^Oi Ti0z-Al203 и др.

В термонейтральных композиционных порошках экзотермическая реакция не протекает или ее тепловой эффект пренебрежимо мал.

При газотермическом напылении применяют также различные типы проволочных материалов и стержней. Проволочные материалы используют в вице проволок сплошного сечения, порошковых проволок с металлической оболочкой, порошковых проволок с органической оболочкой. В основном используют проволоки общепромышленного назначения или специализированные.

Подготовка поверхности. Качественная обработка поверхности изделий перед напылением во многом гарантирует высокую адгезионную прочность покрытий.

Подготовка поверхности перед напылением преследует следующие цели: удаление жировых и других видов загрязнений; удаление оксидных и более сложных пленок. Наряду с этим необходимо активировать напыляемую поверхность, т. е. вывести ее из состояния термодинамического равновесия. Для этого необходимо разорвать связи между поверхностными атомами твердого тела и инородными поверхностными атомами, повысить энергию поверхностных атомов до уровня обеспечения их химического взаимодействия с напыляемыми частицами. Последнее достигается различными способами очистки - абразивноструйной, травлением, тлеющим разрядом и другими способами.

Абразивно-струйная очистка является наиболее распространенным методом подготовки поверхности при газотермическом напылении. Обработку поверхности проводят струёй сжатого воздуха с абразивными частицами в защитных камерах.

Очистку поверхности электрическими газовыми разрядами наиболее широко применяют при вакуумных конденсационных методах напыления. С этой целью в большинстве установок предусмотрены устройства для предварительной очистки поверхности напыления тлеющим высоковольтным разрядом.

Пропитка. Используется для упрочнения газотермических покрытий неорганическим материалом. Для этого на напыленную поверхность различными способами наносят пропиточный материал. При расплавлении за счет капиллярных сил материал проникает в не - сплошности покрытия и обеспечивает заполнение большинства сообщающихся открытых несплошностей. Так, например, ведут себя медь и большинство припоев при пропитке покрытий из карбидов вольфрама.

Оплавление. Является распространенным способом упрочнения покрытия. Процесс ведут с местным или общим нагревом напыленного изделия до температуры плавления материала покрытия. Для сохранения тонкой структуры процесс оплавления необходимо вести таким образом, чтобы исключить сливание расплавленных частиц между собой. Оплавление покрытий при температурах близких к солидусу сохраняет значительную часть исходной структуры напыленного материала. Наиболее легко процесс оплавления реализуется в покрытиях, напыленных из самофлюсующихся материалов. Типичными представителями са мофлюсующихся материалов являются сплавы на железной никелевой или кобальтовой основе с добавками кремния и бора. Оксиды В20^ - Сг209 - S/02 образуют достаточно легкоплавкий шлак, легко удаляющийся при оплавлении покрытия.

Оборудование. На практике применяют большое количество различных установок для газотермического напыления.

Установки для плазменного напыления можно классифицировать по способу получения плазмы, способу защиты процесса, по давлению в камере и по регенерации газа.

По способу получения плазмы различают установки с дуговыми плазменными распылителями и высокочастотными индукционными распылителями.

По способу защиты процесса большинство установок выпускается для ведения процесса на воздухе. Для напыления с местной защитой используются различные насадки на плазмотрон, местные негерметичные камеры и другие устройства Большое распространение получают установки для плазменного напыления с общей защитой процесса в герметичных жестких камерах. Установки с местной и общей защитой комплектуются установками для напыления на воздухе. Их следует отнести к базовым.

По давлению в камере различают установки для напыления в камерах при давлении плазмообразующего газа, близком к атмосферному (р = 0,1 МПа) в низком вакууме ( р = 133 Па и выше) и при повышенном давлении (р > 0,1 МПа).

В настоящее время широко применяют установки первых двух типов. Особенно перспективны установки для напыления в низком динамическом вакууме.

По регенерации газа плазменное напыление можно производить с полным сбросом плазмообразующего газа в атмосферу и с его регенерацией по замкнутому циклу. В последнем случае, установки становятся более сложными, однако, при этом экономится дорогой и дефицитный газ.

Установки для электродуговой металлизации комплектуются распылителем ручного, стационарного или смешанного типа; источником питания дуги; системой подачи сжатого газа (в основном воздуха) и пультом управления.

Установки для детонационно-газового напыления содержат камеру смешения, систему зажигания, ствол и систему автоматического управления и регулирования. Используют ручной. полуавтоматический и автоматический режимы управления. Пульт управления располагают в изолированном от бокса помещении. Наблюдение за процессом осуществляют визуально через прозрачную перегородку. Алгоритм функционирования установок предусматривает открывание клапанов газопитания, подачу порции порошка, заполнение буферного устройства для предотвращения обратного удара, продувку камеры

Установки для газопламенного напыления включают в себя систему газопитания, распылитель, механизм подачи проволоки или порошка и пульт управления.