Гибкие автоматизированные сварочные производства (ГАСП)

Гибкие производственные системы для сборочно-сварочных работ должны обеспечивать автоматизацию следующих операций:

1. Сборка под сварку.

2. Загрузочно-разгрузочные работы.

3. Складирование заготовок и сваренных конструкций.

4. Складирование и замена оснастки.

5. Межоперационная транспортировка.

6. Собственно сварка.

Интеграция сварочных и сопутствующих операций Различают следующие способы интеграции операций ГАУ:

1. Последовательный (на одном рабочем месте последовательно выполняется ряд операций).

2. Параллельный (различные операции выполняются одновременно).

3. Совмещение двух способов определяют параллельно'последовательный способ интеграции.

Схемы роботизированных сварочных участков

а) последовательного действия с дифференциацией операции без накопителей (при отказе одной позиции участок простаивает целиком);

б) с накопителями между группами позиций (при отказе позволяет продолжать работу отдельных позиций);

в) параллельного действия с полной интеграцией операций (для заданной производительности используют несколько позиций, на которых увеличивается время нахождения изделия из-за интеграции операций);

г) схемы РСУ параллельно-последовательного действия с частичной интеграцией операций;

Параллельная интеграция реализуется путем сварки одного изделия несколькими роботами. Использование двух - и многопозиционных столов и манипуляторов изделий реализует параллельно-последовательный способ интеграции операций с одним или несколькими роботами в каждой позиции. При этом необходим высокий уровень надежности применяемых технических средств.

1. Сборка под сварку до 35% в общей трудоемкости изготовления изделия. Группы основных приемов сборки:

1. Свободное позиционирование собираемого элемента до упора.

2. Позиционирование с использованием направляющих поверхностей сопрягаемых деталей.

3. Позиционирование без использования направляющих поверхностей.

2. Загрузка-разгрузка заготовок и изделий.

3. Складирование заготовок и сваренных конструкций. Оперативным называется вид хране ния заготовок и готовых сварных конструкций в зонах прилегающих к роботам-сборщикам и роботам-сварщикам. Магазины это средство оперативного хранения, расположенные на рабочих местах и имеющие запасы для одной-двух смен: по конструкции: активные, пассивные, полуактивные; по конструктивным связям: встроенные, отделенные; по подвижности: стационарные, переносные, приводные.

Складирование и замена оснастки.

Межоперационная транспортировка: жесткая, гибкая

Пайка (мягкими и твёрдыми припоями)

Пайка - это процесс получения неразъемного соединения материалов в твердом состоянии при нагреве ниже температуры их автономного плавления при смачивании, растекании и заполнении зазора между ними расплавленным припоем и последующей кристаллизации жидкой фазы с образованием спая.

Преимущества пайки как технологического процесса и преимущества паяных соединений обусловлены главным образом возможностью формирования паяного шва ниже температуры автономного плавления соединяемых материалов. Такое формирование шва происходит в результате неавтономного, контактного плавления паяемого металла в жидком припое, внесенном извне (пайка готовым припоем), либо восстановленным из солей флюса (реактивно-флюсовая пайка), либо образовавшемся при контактно-реактивном плавлении паяемых металлов, контактирующих прослоек или паяемых металлов с прослойками (контактно-реактивная пайка). В отличие от автономного плавления (одностадийного процесса, протекающего в объеме при температуре, равной или выше температуры солидус соединяемых материалов), контактное плавление того же материала протекает при контактном равновесии по поверхности контакта с твердым, жидким, газообразным телом, иными по составу; это многостадийный процесс, протекающий по разным механизмам; жидкая фаза при контактном плавлении твердого тела образуется ниже его температуры солидус.

Именно поэтому становится возможным общий нагрев паяемого узла или изделия до температуры пайки. Пайка обеспечивает получение бездефектных, прочных и работоспособных в условиях длительной эксплуатации, паяных соединений, если учтены следующие факторы: физико-химические, конструктивные, технологические, эксплуатационные.

Возможность образования спая между паяемым металлом и припоем характеризуется паяемостью, т. е. способностью паяемого металла вступать в физико-химическое взаимодействие с расплавленным припоем и образовывать паяное соединение. Но. кроме физикохимических факторов, определяющих природу основного металла, припоя и процессов их взаимодействия, необходимо учитывать технологические факторы, определяющие свойства паяных соединений, такие, как: конструкция паяного соединения, режим пайки, флюсующая среда и др. С точки зрения физико-химических процессов, прочность соединения определяется типом связей, образующихся между твердым и жидким металлами, и зависит от природы основного металла и припоя.

Практически пайкой можно соединить все металлы, металлы с неметаллами и неметаллы между собой. Необходимо только обеспечить такую активацию их поверхности, при которой стало бы возможным установление между атомами соединяемых материалов и припоя прочных химических связей.

С точки зрения технологии пайки паяемость есть отношение соединяемых материалов

и припоя к основным процессам, происходящим при пайке (нагрев, плавление, смачивание, капиллярное течение, растворно-дифузионное взаимодействие, кристаллизация, охлаждение нагретого металла, деформация, взаимодействие металлов с газами, флюсами, шлаками и т. д.).

Отсутствие или плохая паяемость с этой точки зрения характеризуется отсутствием или плохой связью в зоне спаев, нежелательными изменениями физико-химических свойств основного металла в зоне паяного соединения, склонностью основного металла к образованию горячих и холодных трещин, но и от способа и режима пайки, от флюсующих сред, условий подготовки поверхности под сборку и пайку.

Для образования спая необходимым и достаточным есть смачивание поверхности основного металла расплавом припоя, что определяется возможностью образования между ними химических связей. Смачивание принципиально возможно в любом сочетании основной металл - припой при обеспечении соответствующих температур, высокой чистоты поверхности или достаточной термической или другого вида активации. Смачивание характеризует принципиальную возможность пайки конкретного основного металла конкретным припоем. При физической возможности образования спая (физической паяемости) уже в какой-то мере гарантирована паяемость с технологической точки зрения при обеспечении соответствующих условий проведения процесса пайки.

Паяемость того или иного материала нельзя рассматривать как способность его подвергаться пайке различными припоями. Можно рассматривать только конкретную пару, и в конкретных условиях пайки. Важным моментом в оценке паяемости. как физической, так и технической, является правильный выбор температуры пайки, которая нередко является решающим фактором как в обеспечении смачивания припоем поверхности металла, но и дополнительным важным резервом повышения свойств паяных соединений. При оценке паяемости нужно учитывать температурный интервал активности флюсов. Паяльный флюс - это активное химическое вещество, предназначенное для очистки и защиты поверхности паяемого металла и припоя. Флюсы не удаляют посторонние вещества органического и неорганического происхождения (лак, краску). Механизм флюсования флюсами, самофлю - сующими припоями, контролируемыми газовыми средами, в вакууме, физикомеханическими средствами может выражаться: 1. В химическом взаимодействии между основными компонентами флюса и окисной пленкой, образующиеся при этом соединения растворяются во флюсе, либо выделяются в газообразном состоянии; 2. В химическом взаимодействии между активными компонентами флюса и основным металлом, в результате происходит постепенный отрыв окисной пленки от поверхности металла и переход ее во флюс;

В растворении окисной пленки во флюсе; 4. В растворении основного металла и припоя в расплаве флюса; 5. В диспрегировании окисной пленки в результате адсорбционного понижения ее прочности под влиянием расплава флюса; 6. В разрушении окисной пленки продуктами флюсования. Окисные флюсы взаимодействуют преимущественно с окисной пленкой, основой флюсования галоидными флюсами является реакция с основным металлом. Для повышения активности оксидных флюсов вводят фториды и фторборы, в результате одновременно с химическим взаимодействием между окислами происходит растворение окисной пленки во фторидах. К активным газовым средам относятся газообразные флюсы, которые работают самостоятельно или как добавка в нейтральные или восстановительные газовые среды для повышения их активности. Газообразные флюсы получают, например, из фтористого аммония, хлористого аммония, фторбората аммония, фторбората калия.

При пайке металлов в активных газовых средах удаление окисной пленки с поверхности основного металла и припоя происходит в результате восстановления окислов активными компонентами сред или химического взаимодействия с газообразными флюсами, продуктами которого является летучие вещества или легкоплавкие шлаки, к восстановительным средам относятся водород и газообразные смеси, содержащие водород и окись углерода в качестве восстановителей окислов металлов.

В качестве нейтральных газовых сред используют азот, гелий и аргон, роль газовой среды сводится к защите металлов от окисления.

Как газовая среда вакуум защищает металлы от окисления и способствует удалению с их поверхности окисной пленки. При пайке в вакууме, в результате разряжения, парциапь - ное давление кислорода становится ничтожно малым и, следовательно, уменьшается возможность окисления металлов. При высокотемпературной пайке в вакууме создаются условия для диссоциации окислов некоторых металлов.

По условиям заполнения зазора способы пайки разделяются на капиллярные и некапиллярные. Капиллярная пайка по методу образования спая разделяется на пайку готовым припоем, контактно-реактивную, реактивно-флюсовую и диффузионную. При капиллярной пайке расплавленный припой заполняет зазор между паяемыми деталями и удерживается в нем под действием капиллярных сил. Размер зазора 0,5-0,7мм, он определяет структуру, химический состав, механические свойства соединения, экономичность процесса пайки, дефектность структуры: газовую пористость, ликвационные процессы. Оптимальный размер зазора между деталями при пайке определяется комплексом факторов - конструкцией соединения, металлургическими особенностями процесса взаимодействия припоя с паяемым металлом, активностью флюса или газовой среды, состоянием поверхности основного метапла.

Капиллярная пайка, при которой используется готовый припой и затвердевание шва происходит при охлаждении, называется пайкой готовым припоем. Контактно-реактивной называется капиллярная пайка, при которой припой образуется в результате контактнореактивного плавления соединяемых материалов, промежуточных покрытий или прокладок с образованием эвтектики или твердого раствора. При контактно-реактивной пайке нет не обходимости в предварительном изготовлении припоя. Количество жидкой фазы можно регулировать изменением времени контакта, толщиной покрытия или прослойки, т. к. процесс контактного плавления прекращается после расходования одного из контактирующих материалов. Диффузионной называется капиллярная пайка, при которой затвердевание шва происходит выше температуры солидус припоя без охлаждения из жидкого состояния. Припой. применяемый при диффузионной пайке, может быть полностью или частично расплавленным. может образовываться при контактно-реактивном плавлении соединяемых металлов с одной или несколькими прослойками других металлов, нанесенных гальваническими способами, напыпением или уложенных в зазор между соединяемыми деталями, или в результате контактного твердо-газового плавления. Цель диффузионной пайки - проведение процесса кристаллизации таким образом, чтобы обеспечить наиболее равновесную структуру соединения, повысить температуру распайки соединений.

При реактивно-флюсовой пайке припой образуется в результате восстановления металла из флюса или диссоциации одного из его компонентов. В состав флюсов при реактив - но-флюсовой пайке входят легковосстанавливаемые соединения. Образующиеся в результате реакции восстановления металлы в расплавленном состоянии служат элементами припоев, а летучие компоненты реакции создаю защитную среду и способствуют отделению окисной пленки от поверхности металла.

Пайка композиционным припоем используется тогда, когда соединяемые детали собраны с некапиллярным (< 0,7 мм) зазором и необходимо обеспечить высокие механические (или другие специальные) свойства соединений. Композиционный припой имеет гетерофаз - ную структуру псевдосплава. Наносимый композиционный припой в виде порошка, сетки, волокон, образует разветвленный капилляр, который удерживает расплавленный припой (матрицу), смачивает поверхности паяемых металлов. Он обеспечивает основные физикомеханические свойства соединений, матрица должна обеспечивать качественное смачивание накопителя и паяемого металла. Накопителями могут быть стальные волокна, порошки меди, никеля, кобальта, окиси алюминия, матрицей служат прилои системы свинец-олово, медь-никель-марганец, никель-хром кремний.

Некапиллярная пайка разделяется на пайку-сварку и сварку-пайку.

Пайко-сварка относится к процессам исправления дефектов в чугунных, алюминиевых и др. деталях, выравнивания поверхности, устранения вмятин, т. е. заливку расплавленным припоем с использованием технических возможностей низко - и высокотемпературной пайки. Обычно используется для изделий из чугуна и выполняется припоями из латуни с добавлением кремния, марганца, аммония. Сварко-пайка применяется при соединении разнородных металлов за счет расплавления более легкоплавкого металла и смачивания им поверхности более тугоплавкого металла. Необходимая температура подогрева поверхности тугоплавкого металла достигается за счет регулирования величины смещения электрода от оси шва к более тугоплавкому металлу.

При подготовке изделий к пайке, при необходимости, на паяемую поверхность наносят металлические покрытия. Технологические покрытия (медь, никель, серебро) наносят на поверхность труднопаяемых металлов, либо металлов, поверхность которых при пайке интенсивно растворяется в припое, что вызывает ухудшение смачивания и капиллярного течения припоя в зазоре, хрупкость в соединениях, по месту нанесения припоя появляется эрозия, подрезы основного металла.

Назначение покрытия - предотвращение нежелательного растворения основного металла в припое и улучшение смачивания; в процессе пайки покрытие должно полностью растворяться в расплавленном припое.

При капиллярной пайке используются нахлесточные. стыковые, косостыковые, тавровые, угловые, соприкасающиеся соединения.

Нахлесточные соединения наиболее распространены, т. к. изменяя длину нахлестки, можно изменять характеристики прочности изделия. Нахлесточные паяные соединения обладают некоторыми преимуществами перед нахлесточными сварными, передача усилий в которых происходит по периметру элемента. В сварных конструкциях любые швы являются источником концентрации напряжений в переходной зоне от основного металла к шву, и при неблагоприятных очертаниях шва концентрация достигает значительных величин. Сопоставление механических свойств паяных и сварных соединений позволяет сделать следующие выводы: 1. Применение пайки наиболее эффективно в тонкостенных конструкциях, толщиной не более 10мм; 2. Производительность технологического процесса пайки оказывается часто более высокой; 3. Паяные соединения вызывают, как правило, меньшие остаточные деформации; 4. Паяные конструкции в большинстве случаев имеют меньшую концентрацию напряжений по сравнению со сварными.

Прочность паяных соединений определяется также влиянием дефектов, которые могут образовываться при несоблюдении оптимальных условий и режима пайки. Типичные дефекты, которые снижают прочность паяных соединений - поры, раковины, трещины, флюсовые и шлаковые включения, непропаи. Все дефекты сплошности в паяных соединениях разделяются на дефекты, связанные с заполнением жидким припоем капиллярных зазоров, и дефекты, возникающие при охлаждении и затвердевании паяных швов.

Возникновение первой группы дефектов опредепяется особенностями движения расплавов припоев в капиллярном зазоре (поры, непропаи).

Другая фуппа дефектов появпяется из-за уменьшения растворимости газов в металле при переходе из жидкого состояния в твердое (газо-усадочная пористость). К этой группе относится также пористость кристаллизационного и диффузионного происхождения. К дефектам сплошности относятся трещины, возникающие в металле шва, в зоне спаев и в основном металле. Причиной образования непропаев. которые берут начало у границы разде ла с основным металлом, может явится неправильное конструирование паяного соединения (наличие «глухих», не имеющих выхода полостей в капиллярном зазоре), блокирование жидким припоем газа в шве при неравномерном нагреве или неравномерном зазоре, местное отсутствие смачивания жидким припоем поверхности основного металла. В процессе охлаждения соединения из-за уменьшения растворимости газов происходит их выделение и образование рассеянной газовой пористости. Рассеянная газовая пористость может появляться из-за возникновения усадочной пористости - в случае затвердевания зон сплавления с широким интервалом кристаллизации.

Пористость в зоне паяного шва возникает в результате некомпенсированной диффузии атомов припоя и основного металла. Такого рода пористость возникает в системах припой - основной металл, которые имеют заметные различия в коэффициентах диффузии и располагаются в диффузионной зоне.

Трещины в паяных швах могут возникнуть под действием напряжений и деформаций металла изделий или шва в процессе охлаждения. Холодные трещины возникают в зоне спаев при образовании прослоек хрупких интерметалидов. Горячие трещины образуются в процессе кристаллизации; если в процессе кристаллизации скорость охлаждения высока и возникающие при этом напряжения велики, а деформационная способность металла шва мала, то возникают кристаллизационные трещины. Полигонизационные трещины в металле шва возникают уже при температурах ниже температуры солидус после затвердевания сплава по так называемым полигонизационным границам, которые образуются при выстраивании дислокации в металле в ряды и образовании сетки дислокации под действием внутренних напряжений. Неметаллические включения типа флюсовых или шлаковых могут возникать в результате недостаточно тщательной подготовки поверхности изделия к пайке или при нарушении режима пайки. При слишком длительном нагреве под пайку флюс реагирует с основным металлом с образованием твердых остатков, которые плохо вытесняются из зазора припоем.

Поэтому необходимым условием обеспечения эффективности изготовления паяных изделий высокого качества является единство (взаимосвязь) и совместимость конструкции изделия, материала, технологии и эксплуатационных характеристик.

Сварка пластмасс

Пластические массы, пластики - пластмассы - материалы на основе природных или синтетических полимеров, способные под влиянием нагрева и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять заданную форму.

Пластмассы подразделяются на термопласты и реактопласты. В состав пластмассы, кроме полимера, могут входить минеральные или органические наполнители, пластификаторы. стабилизаторы, красители и др.

Свариваемость характеризует пригодность материала к образованию неразъемного соединения при рациональном технологическом процессе.

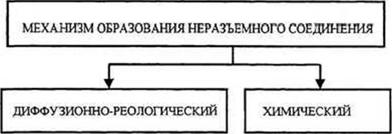

|

Схема механизма процесса |

Диффузионно-реологический процесс взаимодействия свариваемых поверхностей реализуется в стадии вязко-текучего состояния (макромолекулы приобретают максимальную подвижность и имеют наименьшую плотность упаковки).

Степень и скорость диффузии зависят от молекулярной массы полимеров и полярности звеньев молекул.

Свариваемость полимеров в количественном отношении оценивается энергией активации вязкого состояния, которая характеризует:

• молекулярно-массовое распределение;

• разветвленность молекулярных цепей;

• полярность молекулярных звеньев.

Свариваемость полимеров может также оцениваться по интервалу вязко-текучего состояния и по характеристике вязкости расплава

|

Свариваемость |

Молекулярная внутренняя энергия, кДж/моль |

Интервал температур вязкотекучего состояния, °С |

Динамическая вязкость расплава, Па с |

|

Хорошо свариваемые |

150 |

50 |

10<10ь |

|

Ограничено свариваемые |

150-250 |

50 |

10ь-10й |

|

Несвариваемые |

250-334 |

- |

—ь О • о к |

Способность многих термопластических материалов к упорядоченному расположению макромолекул (кристаллизации) обеспечивает, при опредепенных температурных условиях, восстановление структуры сварных швов, близкой к основному материалу.

Химический процесс взаимодействия свариваемых поверхностей основан на образовании химических связей между полимерными материалами.

Материалы, неподдающиеся диффузионной сварке (отверждённые реактопласты, редкосетчатые полимеры, линейные полициклические полимеры), а таюке стремящиеся сохранить структуру свариваемых материалов (кристаллические или ориентированные термопласты: полиимиды, полиэтилентерефталаты, полиамиды, фторсополимеры), можно соединить путём химического взаимодействия функциональных групп или с помощью присадочного материала, близкого по активности к каждому из свариваемых полимеров, при этом нагрев и сварочное давление создают необходимые условия для протекания процесса, а присадочные материалы способствуют активизации реакционноспособных групп.

Качество химической сварки определяется:

• длиной активных групп контактирующих материалов:

• концентрацией активных групп контактирующих материалов;

• подвижностью активных групп контактирующих материалов.

Сварка пластмасс - технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация методов и способов сварки пластмасс (рис. 1.16.2) включает тепловую, сварку, сварку растворитепями и сварку комбинированием нагрева и действия растворителей.

Тепловая сварка имеет наибольшее количество способов. При этом подразделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

|

|

|

нагретым газом |

1 |

1 |

|

|

с применение^ присадочного материала |

без присЗдочного материала |

||

|

ленточная |

|

плоским инструментом |

|

|

|

прессовая |

|

—4 нагретым клином" |

|

электросопротивлением |

|

индукционная — |

|

|

|

► термоимпульсная |

проволокой |

|

' раструбная |

ПЛОСКИМ |

|

I у пни румсп» ОМ |

|

|

стыковая |

—11 профилированным |

|

у инструментом |

|

|

роликовая |

|

клиновидным инструментом |

|

плоской лентой |

|

сформированием изделий |

|

в паз |

|

изгибанием деталей |

|

металлическим элемент ом |

|

С ПОМОЩЬЮ порошков • оксидов металлов |

|

вращением соединяемых деталей |

|

— экструдируемой присадкой |

|

-н і расплавленным прутком |

|

вращением промежуточного элемента |

|

—' литьем под давлением |

|

точечная |

|

—^ прямошовная -с |

|

|

|

— ' ультразвуковая |

|

— і высокочастотная |

|

трением вращения |

|

трением |

|

контурная |

|

вибротрением прессовая |

|

непрерывным |

|

роликовая Ь- |

|

прерывистым швом |

|

лазерная |

|

без присадки | с присадкой |

|

излучением - |

|

световая |

|

іинфракрасным |

|

излучением |

|

чистым растворителем |

|

С подводом излучения к соединяемым поверхностям |

|

лаковой композицией |

|

с подводом излучения к внешней поверхности |

|

попимеоизующейся композицией |

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала (рис. 1.16.3) и без него, вручную или с использованием специальных приспособлений и устройств для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Присадочный пруток прижимают и удерживают рукой, если он достаточно жесткий, или с помощью ролика, если пруток мягкий.

Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

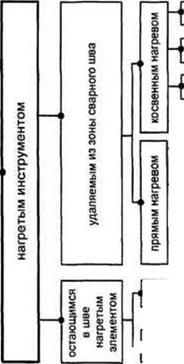

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментов. Подразделяется на сварку инструментом. удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. Применяются ленточная, роликовая, прессовая и термоимпульсная сварки. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой - в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществлять шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или провопока), по которому периодически пропускают электрический ток; поспе отключения электроэнергии сварной шов быстро охлаждается.

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавленные поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо). При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлёсточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всей длине, а также - перемещая инструмент или свариваемые изделия. Применяется способ сварки (рис. 1.16.8) с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка.

Сварка электросопротивлением (рис. 1.16.9) основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в высокочастотном электромагнитном поле, а в качестве закладного нагревательного элемента используются металлические вкладыши или порошки

|

оксидов металлов. |

расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъёмного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьём под давлением. Эти способы сварки могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой - экструзионной сварке расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из расплавленного прутка путем его нагрева в устройствах прямоточного типа (рис. 1.16.12), откуда расплав выдавливается непрерывно поступающим ещё не нагретым присадочным прутком, который сматывается с бухты и подаётся в нагревательный цилиндр с помощью специальный тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Группа способов сварки с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии в тепло подразделяется на сварку трением, ультразвуковую сварку, высокочастотную сварку и сварку излучением.

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет сил трения. Низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остаётся практически неизменной. Разделяется на сварку вращением ( вращение соединяемых деталей / вращение промежуточных элементов, рис. 1.16.13) и вибротрением.

|

|

Схема сварки трением с использованием вращения одной детали (а), обеих деталей (б), вставки (в): 1 - вращающаяся деталь;2 - сварной шов; 3 - неподвижная деталь; 4 – вставка Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний час- тотыв тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной прямой линии, перпендикулярно соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная и контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам - в зависимости от способа подведения энергии, наличия присадочного материала, в зависимости от способа дозирования энергии

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

1. ТЕХНОЛОГИЧЕСКИЕ ФАКТОРЫ:

• объем подготовительных работ;

• необходимость применения индивидуальной оснастки;

• возможность механизации процесса;

• трудоёмкость и продолжительность работ;

• технологические параметры,

• параметры окружающей среды;

• возможность обеспечения требуемых технологических параметров;

• возможность контроля качества.

2. ПАРАМЕТРЫ ЭКСПЛУАТАЦИИ - нагрузки:

• отрывающие;

• отслаивающие.

• Процессы соединения передовых материалов

Значительные достижения в области материаловедения приводят к созданию различных конструкционных материалов, обеспечивающих возможности получения качественно новых изделий с высокой надежностью и весовой эффективностью конструкций современной техники.

Композиты - материалы, состоящие из отдельных нерастворимых компонентов.

Элементарным примером композитного материала является железобетон, т. е. бетон, обволакивающий стальную арматуру.

Матрицей (основой) композитных материалов служат сплавы, полимеры, керамические материалы.

Матрица придает форму материалу. В ней расположены наполнители, которые часто называют упрочнителями. Упрочнителями часто выступают частицы тугоплавких оксидов (тория, гафния и др.), карбидов, боридов.

Механические свойства одноосно-армированных материалов (А1)

|

Связь между компонентами в композитах на металлической основе обеспечивается адгезией.

Тончайшие волокна обладают огромными о, и от (табл. 1.17.2). Свойства волокон зависят от исходного сырья и его обработки. Адгезия между матрицей и упрочнителями должна быть удовлетворительной.

Физические и механические свойства волокон, вводимых в матрицу

|

Композиционные (композитные) материалы (КМ) - конструкционные (металлические и неметаллические) материалы, в которых имеются усиливающие элементы в виде нитей, волокон или хлопьев более прочного материала. Комбинируя объемное содержание компонентов, можно получать КМ с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Выполняют сварку КМ различных типов: волокнистых, дисперсно-упрочненных, слоистых.

Например: пластик, армированный борными, углеродными, стекло волокнами, жгутами или тканями на их основе; алюминий, армированный нитями стали, бериллия.

Композиционные материалы на металлической матрице (МКМ) могут состоять из двух или нескольких фаз. Они имеют комплекс совершенно новых, по сравнению с однородными металлами и сплавами, физических и механических характеристик (прочности, жесткости, усталостной прочности, долговечности, жаропрочности, надежности работы в условиях интенсивного температурно-силового, радиационного и эрозионного воздействия, а также влияния агрессивных сред).

Например: прочность алюминиевых сплавов удалось поднять до 650-700 МПа, а МКМ

на алюминиевой основе имеют прочность -1500 МПа.

Классификация МКМ

по виду их упрочнения МКМ:

► армированные длинными волокнами;

► армированные нитевидными кристаллами;

► армированные волокнами короткой резки;

► армированные порошком.

по форме армирования наполнителя МКМ:

► двумерные, имеющие два, соизмеримых с объектом, размера;

► одномерные, имеющие один, соразмерный с объектом, размер (волокна);

► нуль-мерные, имеющие малые размеры по всем трем осям (дисперсное упрочнение);

по схеме армирования наполнителя МКМ:

|

► одноосные; ► двухосные; ► трехосные. |

Технологию получения заготовок из МКМ, армированных непрерывными волокнами, разделяют на два этапа: изготовление многослойных листовых полуфабрикатов, а затем - полуфабрикатов иной формы. Многослойные полуфабрикаты изготавливаются из боралю- миния и углеалюмингш. Они представляют собой систему параллельно уложенных волокон, закрепленных слоем материала матрицы МКМ —■ алюминиевого сплава или беззольного клея. Схемы изготовления таких слоев различны и зависят от природы волокон:

► из углеродистых волокон текстильными способами изготавливается ткань, в которой жгуты из 20-30 моноволокон, составляющие основу ткани, сплетены расположенным с определенным шагом поперечным утком - жгутом моноволокон; в связи с тем. что многие моноволокна в жгуте перекрыты соседними, для создание препрега. в котором ка>кдое волокно окружено алюминиевой матрицей, можно использовать жидкофазные методы, например, пропитку ленты из такой же ткани жидким алюминием;

► изготовление тканей на основе борных волокон возможно переплетением лент из волокна утком из тонкой алюминиевой проволоки и изготовлением монослоев, в которых волокна скреплены вместе либо беззольным клеем, либо алюминиевым сплавом, нанесенным плазменным способом; в этих случаях волокно раввномерно наматывают на барабан со слоем алюминиевой фольги или без него, а затем наносят скрепляющее вещество; без- зольный клей сушится на барабане, потом, как и в случае плазменного напыления, монослой разрезается по образующей и снимается с барабана; в случае плазменного напыпения волокна скрепляются вместе напыленным, отличающимся значительной пористостью, слоем, который представляет собой сплав матрицы.

Изготовление волокнистых МКМ состоит из двух операций:

1) укладка монослоев, которая обеспечивает требуемое распределение волокон в объеме и определяет их объемное содержание;

2) соединение и сварка этих монослоев.

При сварке монослоев осуществляются различные процессы, обеспечивающие получение монолитного материала:

¥ деформация и уппотнение сплава матрицы;

Т образование связи по границам раздела волокно-матрица и матрица-матрица;

▼ возникновение и рост промежуточных фаз.

Все эти процессы протекают как во время прогрева пакета-заготовки при сварке, так и во время выдержки при заданных температуре и давлении.

Деформация и уплотнение матрицы, сопровождающиеся соответствующим одновременным перемещением волокон, протекают в начальной стадии процесса сварки и приводят к образованию механического контакта между поверхностями раздела МКМ. Одновременно с этими процессами или, в основном, вслед за их завершением протекают процессы возник новения и развития промежуточных слоев на границах раздела, создающих прочную связь между компонентами; возможно возникновение и развитие новых фаз в результате химических реакций.

Изготовление композитов по технологиям, в которых диффузионные процессы интенсифицируются, называются диффузионной сваркой.

Длительность диффузионной сварки, в зависимости от температур и состава компонентов, составляет несколько десятков минут (в пределах 10-60 мин).

Во время диффузионной сварки под давлением пакет-заготовка выдерживается при определенном давлении и температуре (400 - 600°С) между обогреваемыми плитами пресса (горячее прессование). Сварка может проходить как в твердом состоянии, так и при частичном подплавлении матрицы. В последнем случае рабочие давления сварки снижаются на порядок, сокращается общее время сварки, но для этого требуются химически стойкие, по отношению к матрице, волокна или же волокна с защитными покрытиями. Прессование участков полуфабриката может производится поочередно, что позволяет изготавливать заготовки любой длины.

Способом диффузионной сварки под давлением изготавливаются следующие виды заготовок:

▼ листы, полосы и ленты МКМ любой необходимой толщины;

▼ профили в обогреваемых пресс-формах, трубы, прутки в газостатах;

▼ заготовки сложной формы, например, заготовки лопаток двигателя, в специально сконструированных закрытых пресс-формах.

Разновидностью КМ являются дисперсно-упрочненные сплавы с алюминиевой, магниевой, титановой и т. д. матрицей. В качестве упрочнителя используются ультратонкие (0,02-0,05 мкм) частицы углерода, карбида кремния, термодинамически стабильных оксидов или других неорганических соединений.

Среди дисперсно-упрочненных КМ на основе алюминия оптимальным комплексом характеристик отличается углеалюминий (в частности, композит AI + 4% С). Его получают методом реакционного смешивания вторичного алюминия (порошок ПП-1) с мелко измельченной сажей. Технологический процесс получения композита включает следующие операции:

▼ приготовление шихты;

Т обработка шихты в аттриторе;

▼ изготовление горячепрессованных заготовок (пруток, профиль, лист и ДР-).

Этот композит при комнатной температуре имеет прочность 500-540 МПа и относительное удлинение 4 - 7%. Длительная прочность (100 ч при 350°С) составляет 120 МПа. Возможность использования этого материала в изделиях зависит от его технологических свойств, таких, как способность подвергаться холодной и термической обработке, свариваемость и др.

МКМ с металлической матрицей, упрочненной карбидом кремния (SiC). подразделяют на три вида:

1) армированные за счет макро - и микрочастиц, обладающих большей прочностью, чем металлическая матрица;

2) армированные за счет непрерывных или неразрушенных волокон диаметром несколько сот микрометров;

3) армированные за счет "усов" диаметром около 1 мкм.

Дисперсно-упрочненные композиты представляют собой материал, в матрице которого равномерно распределены мелкодисперсные частицы второго вещества. В таких материалах при нагружении всю нагрузку воспринимает матрица, в которой, с помощью множества практически нерастворившихся в ней частиц второй фазы, создается структура, эффективно сопротивляющаяся пластической деформации.

|

Классификация способов выполнения неразъемных соединений композиционных материалов на металлической матрице |

Особенности сварки и пайки МКМ

В настоящее время используются некоторые из возможных способов сварки и пайки МКМ (рис. 1.17.1). Наиболее широкое распространение получила сварка давлением, прежде всего, контактная и диффузионная, которая обеспечивает высокое качества сварных соединений. При этом, армирующие волокна в результате сварки давлением между собой не со* единяются Важной особенностью контактной и диффузионной сварки является незначительное термическое влияние сварочного процесса на волокно МКМ, поскольку температура нагрева при диффузионной сварке не превышает температуры плавления матрицы МКМ; при контактной сварке, хотя процесс идет при более высоких температурах, длительность нагрева не превышает сотых долей секунды.

При сварке плавлением композитов соединение обеспечивается за счет расплавления металла матрицы. При этом, температура нагрева значительно превосходит температуры плавления компонентов МКМ. Поэтому, применение сварки плавлением для соединения МКМ требует специальных технологических мер защиты армирующих волокон от расплавления.

Пайка занимает промежуточное место между сваркой плавлением и сваркой давлением.

Для соединения заготовок из МКМ контактным способом применяют точечную и шовную сварку.

С помощью точечной сварки (ТЭС) соединяют внахлест элементы жесткости с обшивками. тонкостенными оболочками и панелями. Недостатком такого способа сварки является малая площадь сечения соединения (сварной точки), воспринимающего сдвиговые усилия.

Приняты следующие критерии оценки качества точечного сварного соединения

МКМ:

► отсутствие в сварном соединении расплавления, разупрочнения и изменения формы армирующих волокон;

► отсутствие охрупчивания материала матрицы, граничащего с волокнами;

► отсутствие в металле ядра сварной точки дефектов типа пор. расслоений, трещин;

► отсутствие выплесков металла матрицы в зоне сварной точки, сопровождающихся вырывом волокон и образованием внутренних полостей;

► наличие в литом ядре сварной точки зоны взаимного сплавления соединяемых материалов размером до 20-30% толщины свариваемых листов;

► в случае сварки МКМ с гомогенным материалом - наличие смещения литого ядра точки в сторону листа из гомогенного материала и легирования ядра элементами гомогенного сплава.

Анализируя зависимость "разрушающая нагрузка - объемная доля волокон", определим, что существует оптимум объемного содержания волокон, дальнейшее увеличение которого малоэффективно, сточки зрения увеличения прочности соединения.

|

Фактором, лимитирующим несущую способность сварного соединения композиции А1- В и зависящим от объемного содержания волокон, является жесткость материала. Учитывая, что этот параметр является наиболее стабильной характеристикой МКМ, достижение |

существенного увеличения прочности сварного соединения А1-В за счет матрицы маловероятно. Применение в одних и тех же композитах однородной или комбинированной матрицы подчеркивает заметное преимущество использования комбинированной матрицы.

Шовную сварку (ШЭС) используют при изготовлении силовых оболочек и емкостей, где требуется прочно-плотное соединение, а также для приварки элементов жесткости. ШЭС применяют преимущественно для соединений внахлест заготовок из МКМ в одноименном и разноименном сочетании их с гомогенными материалами. При использовании ШЭС для получения стыкового соединения заготовок между роликами помещают две тонкие накладки из материала, близкого по составу материалу матрицы. Использованием накладок обуславливается образование выпуклости шва. что улучшает механические свойства сварных соединений. Прочность соединений, выполненных контактной сваркой, при прочих равных условиях, определяется прочностью материала матрицы, непосредственно участвующей в соединении.

Для соединения композитов рационально использовать комбинированные способы. Одним из них является одновременное осуществление процессов точечной сварки и пайки, (или пайки под давлением), т. е. процесс сварки-пайки.

Промежуточным слоем в соединении служит низкотемпературный (температура плавления 425 °С) припой марки П425А следующего процентного состава (%): 65Zn-20AI-15Cu. Этот припой хорошо растекается по алюминию и его сплавам и имеет достаточно высокую прочность - до 300 МПа. После предварительного обезжиривания и травления на каждую из заготовок методом абразивного или газопламенного лужения наносят только с одной стороны припой П425А. Необходимо учитывать, что температура процесса должна бьпь ниже температуры плавления матрицы примерно на 80-100°. Установлено, что оптимальной температурой облуживания является интервал 450-470°С. Затем заготовки располагают внахлестку таким образом, чтобы они контактировали с облуженными сторонами, и помещают между электродами машины для точечной сварки. Применяют медные электроды прямоугольного сечения с графитовыми прокладками. Составной электрод изготавливают путем диффузионной сварки меди с графитом через пластину из титана - такая конструкция электрода обеспечивает равномерный прогрев по сечению соединяемых деталей (за счет контактной теплоотдачи от графитовых электродов).

Далее заготовки паяют внахлестку с нагревом проходящим током и с приложением давления на установке для точечной контактной сварки. Получение качественных соединений волокнистых МКМ в большей степени зависит от тепловложения в паяемое изделие. Выполнение этого условия обеспечивает сохранение стабильности границы матрица - волокно и структуры МКМ.

Установлено, что максимальная прочность соединений обеспечивается в том случае, когда расстояние между наружными слоями армирующих волокон будет соизмеримо с рас стоянием между слоями волокон. Такие результаты достигаются при значениях давления 15-20 МПа. При более высоких давлениях (30-40 МПа) наблюдается пластическая деформация матрицы композита и появляются трещины в волокнах бора (в случае сварки-пайки композита ВКА-2). что приводит к разупрочнению всего МКМ.

Установлено, что размер нахлестки зависит от толщины 6 материала и составляет:

• 50 5 для заготовок МКМ толщиной до 0,08 мм;

• 30 б для заготовок МКМ толщиной до 1,2 мм;

• 15 6 для заготовок МКМ толщиной до 2 мм.

Диффузионная сварка (ДС) является разновидностью сварки давлением в твердом состоянии с низкоинтенсивным нагревом и значительным силовым воздействием. При ДС соединение заготовок происходит в результате термодеформационного воздействия металла матрицы и армирующих волокон в зоне контакта. Армирующие волокна между собой не соединяются. Процесс соединения листовых МКМ диффузионной сваркой выполняется на оборудовании, которое обычно используется при создании полуфабрикатов из МКМ. При ДС заготовок из МКМ зону соединения так же. как и при сварке гомогенных материалов, защищают от воздействия окружающей среды. Наиболее распространенным способом защиты от окисления зоны соединения при ДС является создание вакуума. Возможна защита путем создания среды инертного газа.

Основные технологические параметры процесса диффузионной сварки:

• давление Р;

• температура Т;

• длительность нагрева t.

При сварке плавлением МКМ важной проблемой является исключение повреждения армирующих волокон. Оно должно быть сведено к минимуму путем ограничения зоны эффективного нагрева. Это достигается при электроннолучевой (ЭЛС) и лазерной сварках, благодаря обеспечению специальной геометрии сварочной ванны - большой глубины про - плавления и малой ширины.

Качество сварных соединений, получаемых сваркой плавлением, может быть повышено при строгом дозировании погонной энергии.

Механизированную дуговую сварку выполняют неплавящимся электродом в среде аргона переменным током в непрерывном и импульсном режимах с низкочастотной модуляцией сварочного тока. В качестве присадки используют сварочную проволоку марки СвАК5. а расплавляемый элемент изготавливают из гомогенного алюминиевого сплава Амг5. Механизированную аргонодуговую сварку (АДС) ведут в направлении, параллельном укладке волокон, с предварительным подогревом и защитой обратной стороны стыка аргоном.

Для соединения деталей из композита ВКА-2 вдоль волокон используется способ сварки в среде гелия с присадочиым материалом в виде а - образной расплавляемой вставки. Геометрические размеры вставки определяют расчетным путем, форму выбирают, учитывая необходимость выполнения, в некоторых случаях, сварки на весу.

Характеристика сварных соединений композита ВКА-2

Сварка плавлением дисперсно-упрочненных МКМ имеет ряд особенностей:

Т наличие равномерно распределенных частиц в материале приводит к тому, что вязкость металла расплавленной ванны оказывается достаточно высокой; это приводит к недостаточному перемешиванию сварочной ванны в присутствии присадочного материала (проволоки);

▼ при высокой температуре происходят реакции взаимодействия на границе частица - матрица; возможно разложение частицы (если это частица SiC - до соединения AUC3) и растворение ее в матрице; Фаза хрупка и склонна к коррозии; она имеет игольчатую форму, что может быть причиной концентрации напряжений при последующем приложении нагрузки;

Т сегрегация упрочнителя наблюдается в швах, выполненных сваркой в защитных газах; при ЭЛС и лазерной сварке это явление не наблюдается - благодаря высоким скоростям охлаждения.

Применение керамики

В деталях, работающих при высоких температурах, например, в двигателях внутреннего сгорания, применяют керамику.

Керамика из окислов Al203, MgO и Zr02 отличается очень высокой прочностью при сжатии: при комнатных температурах - до 3000 МПа, при Т = 110°С - до 900 МПа.

Керамика из успешно испопьзуется при изготовлении резцов, фильтров, для протяжки проволок, в деталях машиностроения. Также применяется фосфор кварцево - полевошпатовый и другие материалы с оив 90-110 МПа.

Ситаллы (стеклокристаллические материалы) изготавливают методом спекания порошков с последующим формообразованием направленной кристаллизации и последующей механической обработкой. Из этого типа керамики наиболее применимы износо - и химикоустойчивые ситаллы.

Ситаллы и керамика соединяются клеями преимущественно на эпоксидной основе, хорошо паяются, обеспечивают прочные соединения в результате диффузионной сварки