Механическое оборудование для производства строительных материалов и изделий

СХЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА НА ЗАВОДАХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Заводы по изготовлению железобетонных изделий и конструкций могут работать по поточно-агрегатной, конвейерной или стендовой схемам производства. В последние годы в нашей стране получили распространение также кассетный и прокатный способы производства железобетонных изделий и конструкций.

Поточно-агрегатная схема производства характеризуется следующими особенностями:

1) процесс производства изделий происходит с остановками разной продолжительности -— от нескольких минут (при уплотнении на виброплощадке) до нескольких часов (при пропаривании в камерах), на одном или нескольких постах (подготовительном, формовочном и в камерах твердения). На каждом посту выполняется одна или несколько технологических операций, после чего формы с изделием переносятся краном на следующий пост. При данной схеме поточность осуществляется без принудительного ритма;

2) изделия формуются на универсальном оборудовании, что является принципиальной особенностью заводов с поточно-агрегатной схемой производства. Ритм формоЕлния изделий не связан с ритмом твердения изделий.

Основным -Преимуществом заводов такого типа является возможность более быстрого строительства при меньших капиталовложениях. Эти заводы позволяют; в случае необходимости, быстро переходить на изготовление изделий различной номенклатуры. Для этого необходимо иметь лишь парк форм.

Часть изделий при поточно-агрегатной схеме производства можно изготовлять с немедленной распалубкой, т е, пользоваться одним комплектом бортовой оснастки, что позволяет снизить расход металла на изготовление форм.

Недостатком поточно-агрегатной схемы производства является относительно малая степень механизации производственных процессов и значительное применение ручного труда.

Конвейерная схема производства характеризуется тем, что процесс изготовления изделий расчленен на ряд последовательных технологических операций, выполняемых на тех или иных постах конвейера. Особенностью конвейерной схемы производства является принудительный ритм движения форм-вагонеток от поста к посту, при этом ритм работы конвейера строго увязан с циклом пропарийания.

Формы-вагонетки принудительно перемещаются по рельсовому пути конвейера, двигаясь по замкнутому кольцу, образуемому самим конвейером, камерами твердения и поперечными соединительными путями.

Каждая рабочая операция осуществляется на определенном посту в одном и том же участке конвейера. На постах последовательно выполняются

следующие операции: подготовка форм-вагонеток к очередному формованию, подача, укладка или навивка арматуры, укладка бетона, формование изделия, пропаривание в многоярусных туннельных камерах с периодическим проталкиванием форм-вагонеток, подача форм с изделиями на конвейер, съем готового изделия.

Конвейерная схема производства, в отличие от поточно-агрегатной, предусматривает изготовление изделий на специальном формовочном оборудовании, рассчитанном на изготовление определенного вида изделий.

Достоинством заводов с конвейерной схемой производства является высокая степень их механизации и автоматизации; недостатком — сложность переналадки на выпуск изделий другого типа, большая металлоемкость и сложность оборудования.

Стендовая схема производства характеризуется тем., что изделия формуются и твердеют на стационарных постах без их перемещения за время производственного цикла. Все материалы и механизмы, необ-

ходимые для формования, твердения, распалубки и съема изделий, подаются к изделиям, формуемым на стенде.

Достоинством стендовой схемы производства является простота оборудования и его относительная универсальность, недостатком — низкий съем продукции с единицы площади цеха и малый уровень механизации.

Стендовая схема производства наиболее часто применяется при полигонном способе производства железобетонных изделий и при изготовлении длинномерных, предварительно напряженных изделий.

Кроме предприятий с одной из описанных схем производства, встречаются заводы с комбинированной схемой производства: поточно-агрегатной и стендовой; поточно-агрегатной и конвейерной; поточно-агрегатной, конвейерной и стендовой.

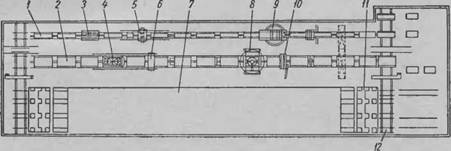

На фиг. 1 показана схема размещения оборудования в главном корпусе завода железобетонных изделий с поточно-агрегатной схемой производства.

Формовочный агрегат состоит из виброплощадки 1 грузоподъемностью 5 т, бетонораздатчика 2, формовочной машины 3 для изготовления многопустотных настилов с овальными пустотами и тележки с подъемной платформой 4. После распалубки затвердевшего изделия форма мостовым краном 5 подается на тележку с подъемной платформой. Здесь ее очищают и смазывают, а затем укладывают в нее арматурный каркас. Подготовленная таким образом форма подается тележкой на виброплощадку, где происходит укладка и вибрирование бетона, и, в случае изготовления многопустотных настилов, установка и извлечение вкладышей формовочной машины.

По окончании вибрирования и заглаживания поверхности с поддона снимают бортовую оснастку, оставляя на нем изделие. Далее поддон с изделием краном переносится в камеры твердения 6 ямного типа. На этом цикл работы агрегата заканчивается. После пропарки поддон с изделием извлекается из камеры, изделие грузится на тележку 7 и вывозится на склад готовой продукции.

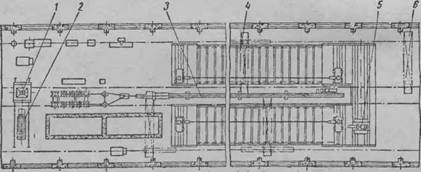

На фиг. 2 показана схема размещения оборудования завода железобетонных изделий с конвейерной схемой производства на два конвейера (один широкий и один узкий).

Широкие конвейеры предназначены для изготовления пустотных плит перекрытий шириной до 4 ж и длиной до 7 м, узкие — для изделий шириной до 2 л и длиной до 7 м.

Изделия формуются на специальных передвижных поддонах (формах - вагонетках), оборудованных бортовой оснасткой, или, при жестких смесях, съемной оснасткой, которая определяет геометрическую форму изделий. Процесс изготовления изделий расчленяется на ряд последовательных операций, выполняемых на отдельных специализированных постах.

|

Фиг. 2. Схема размещения оборудования в главном корпусе завода железобетонных изделий с конвейерной схемой производства. |

Поддоны перемещаются от поста к посту по рельсовому пути. Состав и порядок технологических операций по каждому конвейеру принимаются в зависимости от типа, размера и конструкции формуемого изделия.

Размеры форм-вагонеток определены максимальными габаритами формуемых на данном конвейере изделий.

Загрузка камер твердения формами-вагонетками и выкатывание их с готовыми изделиями из каждого яруса камер происходят одновременно при проталкивании всего ряда форм-вагонеток, находящихся в ярусе.

Камеры твердения непрерывного действия расположены параллельно конвейерам главного производственного корпуса.

Формы-вагонетки передвигаются по конвейеру.

Передача форм-вагонеток с линии конвейера в камеры твердения производится специальными тележками. Последние передают формы-вагонетки на подъемники-снижатели.

Платформа подъемника вместе с формой-вагонеткой поднимается на высоту заданного яруса камеры и толкателем, смонтированным на платформе подъемника, вталкивается в камеру твердения. С противоположной стороны камер твердения синхронно работает снижатель, на подъемную платформу которого с этого же яруса выталкивается крайняя форма-вагонетка с изделием, прошедшим цикл термической обработки.

Эта форма передается на соответствующий конвейер посредством передаточной тележки или рольганга.

Узкий и широкий конвейеры оборудованы следующими механизмами (фиг. 2): формами-вагонетками 1 и 2, формовочными машинами 3 и 4, бетоноукладчиками 5 и б, камерами твердения 7, машинами для непрерывной навивки напряженной арматуры 8 и 9 и механизмами для очистки и смазки

форм-вагонеток 10, подъемниками 11, рольгангом 12. Камеры твердения 7 являются звеном, замыкающим транспортное кольцо. Кроме того, конвейеры оборудуются тележками, снижателями, машинами для вибрирования бетона, виброштампами, приводом. Механизмы транспортного кольца имеют дистанционное управление.

На каждом рабочем посту конвейера установлена машина или механизм, выполняющий определенную технологическую операцию.

Конвейеры допускают переоснастку форм-вагонеток и переналадку машин при переходе на изготовление другого типа изделий.

По такой же схеме действуют заводы с одним, двумя и тремя конвейерами.

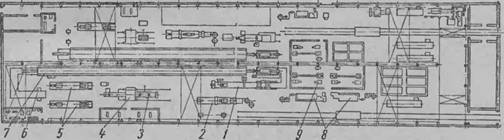

На фиг. 3 показана схема размещения оборудования в главном корпусе завода по производству предварительно напряженных струнобетонных опор линий связи со стендовым методом производства.

|

Фиг. 3. Схема размещения оборудования в главном корпусе завода по производству предварительно напряженных струнобетонных опор линий связи со стендовой схемой производства. |

Стенды снабжены оборудованием, позволяющим полностью механизировать приготовление пакетов проволоки, их передачу на стенд и натяжение. В комплект оборудования входят бетонораздатчик 1, виброплощадка 2, установка для заготовки струнопакетов 3, стенд 4, гидравлический домкрат 5 для натяжения арматуры и мостовой кран 6. Виброплощадка предусмотрена для изготовления комплектующих деталей.

Все более широкое распространение получают в нашей стране кассетный и прокатный способы производства сборных железобетонных конструкций.

При кассетном способе формования изделий, являющемся разновидностью стендовой схемы производства, элементы для крупнопанельного строительства изготовляются в кассетах.

Кассета состоит из ряда вертикально установленных стальных листов толщиной 24 мм, снабженных соответствующей бортовой оснасткой.

Промежутки между листами колеблются в пределах от 40 до 120 мм и соответствуют толщине изготовляемого изделия. Формование (одновременно формуется до 8—10 элементов) осуществляется путем заливки в пространство между вертикально установленными стальными листами высокоподвижной бетонной смеси (осадка конуса 6—20 см) с последующим применением вибрации (для частоты 2800 кол/мин достаточна амплитуда 0,2 мм), л-

Тепловая обработка изделий производится острым паром, поступающим через специальные полости, расположенные в крайних и ряде промежуточных стенках.

В комплект оборудования входят: механизмы для приготовления и подачи смеси, кассеты и специальная установка для механизированной сборки

и разборки кассет. Выемка изделий осуществляется при помощи мостового крана.

В процессе сборки кассеты производится очистка и смазка ее стенок, установка арматуры и закладных частей.

Изготовление тонкостенных железобетонных изделий осуществляется методом проката. Существуют три технологические схемы изготовления крупноразмерных тонкостенных изделий методом проката:

1) конвейерная схема производства панелей путем непрерывного проката их на специальном стане конструкции Н. Я - Козлова, основанном на принципе бесконечной движущейся стальной ленты — матрицы;

2) стендовая схема производства, предложенная коллективом работников института Гипростройиндустрия под руководством А. А. Сусникова, предусматривающая изготовление изделий в неподвижных формах, над

|

Фиг. 4. Схема размещения оборудования в главном корпусе завода ло производству железобетонных труб. |

которыми по замкнутому кольцу непрерывно перемещаются машина для навивки напряженной арматуры и машина, укладывающая в форму раствор н уплотняющая его прокатом;

3) конвейерная схема производства, предложенная коллективом Проектного института Министерства строительства РСФСР, НИИСтроммашем и СКВ Ленинградского совнархоза; схема предусматривает перемещение по кольцевому конвейеру форм-вагонеток под неподвижным прокатным станом.

Широкое распространение получило изготовление железобетонных длинномерных изделий (железобетонных труб, опор линий электропередач, свай и т. п.) методом центрифугироваиия.

Схема размещения оборудования главного корпуса завода по производству центрифугированных железобетонных труб показана на фиг. 4.

Последовательность технологических операций при производстве труб следующая. С поста обрезки арматуры / стержень с торцовыми шайбами передается на арматурио-трубный станок 2. После навивки арматуры стержень с арматурным каркасом укладывается в полуформу, находящуюся на первом посту формовочного конвейера 3. На этом посту полуформа заполняется бетоном из бетонораздатчика 4. Далее полуформа поступает на второй пост конвейера, где на нижнюю полуформу укладывается верхняя и производится их скрепление. Затем форма передается на одну из центрифуг 5.

Когда центрифугирование закончено, форма с трубой подается на пост распалубки 6, где верхняя полуформа снимается, труба кантуется и после удаления второй полуформы подвешивается к транспортной тележке, при помощи которой она подается в камеру твердения 7. Из камеры труба выгружается краном, кантуется и укладывается на тележку поста обрезки арматуры и снятия стержня. После этого труба подается на арматурно - навивочный станок 8, где навивается внешиий слой арматуры. Затем на станке 9 производится торкретирование.

Изготовление железобетонных конструкций методом прессования основано на непрерывном процессе формования жесткой бетонной смеси под большим давлением.

В последние годы начало получать распространение изготовление железобетонных изделий способом виброштампования. По этому способу можно изготовлять подкрановые балки, балки покрытий промышленных зданий, панели покрытий, часторебристые панели и другие изделия.

Изготовление изделий осуществляется на механизированных стендах.

Навивка напряженной арматуры, укладка бетона и виброштампование осуществляются с помощью передвижных машин.

Механизированный стенд, применяемый для изготовления виброштампо - ваниых предварительно напряженных непрерывно-армированных конструкций, отличается тем, что напряженная арматура располагается по штырям стенда (или на отдельных упорах вблизи стенда) непрерывной нитью в любом направлении горизонтальной плоскости, с развитием рядов проволоки по высоте. Намотка арматуры производится самоходной арматурно-намоточной машиной. Транспортирование и перестановка опалубки, укладка бетонной смеси, виброуплотнение и немедленная распалубка изделия производятся передвижным виброштампующим агрегатом.

Работа на механизированном стенде осуществляется в следующем порядке:

1) производится натяжение арматуры на стенде;

2) виброштампующий агрегат, в бункер-раздагчик которого предварительно загружена бетонная смесь в количестве, близком к объему бетона изделия, передвигается своим ходом на пост формования;

3) производится опускание рамы виброштампующего агрегата с прикрепленной к ней опалубкой;

4) в пространство, ограниченное опалубкой, подается бетонная смесь из бункера-раздатчика, который в период заполнения имеет возвратнопоступательное перемещение (во время заполнения формы бетоном работают вибраторы бортовой оснастки, чем обеспечивается предварительное уплотнение бетона);

5) после укладки бетона опускается вибропригруз с пуансоном, фиксирующим заданную высоту изделия, и производится окончательное уплотнение бетона при включении всех вибраторов (уплотнение обеспечивается как вибрационным методом, так и за счет давления вибропригруза на поверхность бетона);

6) после окончания процесса уплотнения производится подъем опалубки (при этом изделие остается на стенде); подъем опалубки производится при опущенном вибропригрузе, который не дает изделию подниматься вместе с опалубкой;

7) производится подъем вибропригруза;

8) на отформованное изделие, при посредстве специальной тележки, накладывается брезент, края которого опускаются в приямки водяного затвора. Термическая обработка изделий производится острым паром.