Восстановление тетрахлорида титана магнием

Подавляющую часть титана производят магниетермическим восстановлением хлорида титана, осуществляемого обычно на титаномагниевом комбинате, в котором получение титана рационально связано с электролитическим производством магния (рис. 51).

1

Титановая губна

Чистий ТіСЬ

II

-MgCl2— Восстоновление магнием Вакцумноя дистилляция

Конденсат Мд, МдС1г

Элентролиз

Прессование электродов

Ддговая плавна

Обработка слитков давлением

Магний

Хлор

В хлоратор для получения TiCU

Отходы

Ч

Электролитическое рафинирование

Очищенный титан

I

Титановые полуфабрикаты ( прокат)

Рис.51. Принципиальная схема производства губчатого титана магниетермическим

Восстановлением ТіСЬ

Восстановление тетрахлорида титана. TiCl4 восстанавливают магнием в стальных герметичных аппаратах, заполненных инертным газом. В аппарат, в который предварительно залит магний, с регулируемой скоростью поступает из напорного бачка жидкий тетрахлорид титана, пары которого вступают в реакцию с жидким и парообразным магнием по суммарным реакциям:

ТіСІ4 (газ) + 2 Mg (ж) = Ті (тв) + 2 MgCl2 (ж); (4.32)

ТіСІ4 (газ) + 2 Mg (газ) = Ті (тв) + 2 MgCl2 (ж). (4.33)

Эти реакции экзотермические; тепловые эффекты при 1100 К для реакций (4.32) и (4.33) равны 492 и 686 кДж/моль соответственно. Выделяющегося тепла достаточно для ведения процесса без подвода тепла извне.

Нижний температурный предел восстановления ограничен температурой плавления MgCl2 (714 °С), а верхний предел 975 С. Выше этой температуры титан активно взаимодействует с железом.

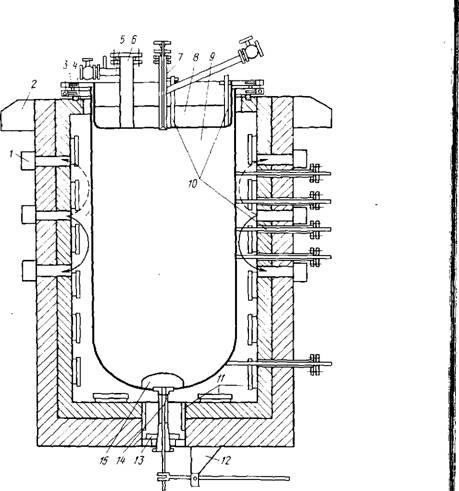

Практически процесс ведут при 800-900 °С. Температуру поддерживают автоматическим регулированием скорости подачи тетрахлорида титана. Для повышения производительности аппарата часть избыточного тепла отводят, охлаждая наружные стенки реактора холодным воздухом (рис. 52).

Как указано выше, реакции (4.32) и (4.33) - суммарные. В действительности восстановление протекает через промежуточные стадии образования низших хлоридов титана. Наиболее вероятной первой стадией является восстановление паров TiCl4 магнием до TiCl2, так как для этого требуется столкновение лишь двух молекул исходных реагентов:

TiCl4 (пар) + Mg (пар) = ТіСІ2 (ж) + MgCl2 (ж) (4.34) и далее

ТіСІ2 (ж) + Mg (ж) = Ті (тв) + MgCl2 (ж). (4.35)

Образование низших хлоридов возможно также в результате вторичных реакций, например:

TiCl4 (пар) + ТіСІ2 (ж) = 2 ТіСІ3 (ж); (4.36)

TiCl4 (пар) + Ті (тв) = 2 ТіСІ2 (ж). (4.37)

На первый взгляд представляется, что восстановление

Рмс.52. Аппарат для восстановления ТіС14 магнием:

1 - коллекторы для подачи воздуха, обдувающего реторту, 2 - косынки для подвески печи; 3 - охлаждаемые водой фланцы реторты и крышки; 4 - футеровка печи; 5 - штуцер для присоединения к вакуумной сйстеме и линии подачи аргона; 6 - патрубок для заливки жидкого магния; 7 - узел подачи ТіС14; 8 - крышка реторты; 9 - реторта; 10 — термопара для замера температуры стенок и крышки реторты; 11 - нагреватели; 12 - крепление запора сливного устройства; 13 - песочный затвор; 14 — шток запорной иглы сливного устройства; 15 - ложное днище

При избытке магния в аппарате может протекать беспрепятственно, так как при температурах процесса (800-900 С) фазы должны расслаиваться по плотности: верхний слой -

Жидкий магний (плотность 1,47 г/см3), ниже - MgCl2 (плотность 1,67 г/см3) и на дне аппарата - более тяжелые частицы - сростки титановой губки (плотность 4,5 г/см3). При этом зеркало жидкого магния в течение всего этого периода восстановления было бы открыто для реагирование с ТіС14.

Действительный механизм восстановления и формирования блока титановой губки в промышленном реакторе сложнее. Исследования температурного поля реактора показали, что в первый период восстановления (до израсходования примерно 40 % магния) в центре реактора температура достигает 1100-1350 С. При таких температурах магний интенсивно испаряется и взаимодействие его с ТіС14 протекает преимущественно в паровой фазе. Образующийся ТіС12 (вместе с MgCl2) конденсируется на поверхности расплава и восстанавливается до металла, частицы которого опускаются на дно реактора, где спекаются, образуя пористую массу (губку). Дихлорид титана и MgCl2 конденсируются также на охлаждаемых стенках реактора, откуда стекают на поверхность расплава.

Часть губки наращивается на стенках реактора над расплавом (гарниссаж). Гарниссажная часть губки растет за счет капиллярного поднятия магния по порам и восстановления сконденсировавшихся низших хлоридов титана.

В ходе восстановления в реакторе накапливается жидкий MgCl2 (на 1 л израсходованного магния образуется 3,68 л MgCl2). Уровень шлака постепенно поднимается и становится выше уровня губки, что резко замедляет процесс. С целью обнажения поверхности губки и более полного использования рабочего объема реактора хлористый магний периодически выпускают через донный слив (см. рис. 52).

По мере накопления в реакторе губки восстановление протекает в основном благодаря капиллярному поднятию магния по порам губки к ее поверхности, причем наиболее быстро губка растет в центральной части, так как в центре более высокая концентрация ТіС14 и выше температура.

В завершающий период (после использования 50-60 % магния) большая часть магния находится в порах губки, труднодоступных для контакта с хлоридами титана. Процесс замедляется, поэтому подачу TiCl4 прекращают, реактор выдерживают при 900 °С (нагрев печью для завершения восстановления низших хлоридов). 202

В процессе восстановления сливают 75-80 % общего количества образовавшегося MgCl2, который направляют на электролиз.

В промышленной практике восстановление ведут в реакторах (ретортах) из жаростойкой стали 12Х18Н9Т, рассчитанных на получение за один цикл от 2,0 до 4,7 т титановой губки. Диаметр реторт варьируют от 1 до 2 м, высоту - от 2 до 3 м. Крышка реактора заглублена в реторту (на ~300мм), что исключает образование в верхней части холодной зоны, где могут конденсироваться низшие хлориды. В процессе восстановления контролируют и регулируют температуру стенок реактора, расход тетрахлорида титана и давление в аппарате. Автоматическая система по сигналам датчиков температуры связывает расход TiCl4 и подачу охлаждающего воздуха от вентиляционной установки в нужные зоны печи.

По окончании процесса реактор извлекают из печи и охлаждают до 25-40 С водой на специальном стенде.

Вакуумная сепарация, выборка и обработка губки. Продукт восстановления - реакционная масса, содержит 55-69 % Ті, 25-35 % Mg, 9-12 % MgCl2.

Для отделения магния и MgCl2 от титановой губки применяют вакуумную дистилляцию, которая основана на высоком давлении пара магния и MgCl2 при 850-950 С:

TOC \o "1-3" \h \z Температура, °С 700 800 900 1000

Давление пара, кПа:

Магния 0,7 3,34 10,7 33,4

MgCl2 - 0,29 1,07 10,7

При длительном нагревании титановой губки в вакууме хлористый магний и магний испаряются и осаждаются на поверхности охлаждаемого водой конденсатора.

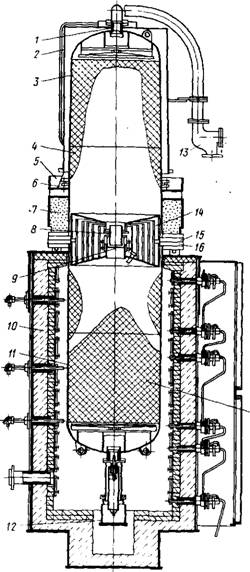

На отечественных заводах дистилляцию осуществляют в реторте восстановления без выгрузки реакционной массы, причем в качестве конденсатора используют оборотную реторту, т. е. пустой очищенный от губки реактор восстановления (рис. 53). После окончания сепарации реторту-конденсатор отделяют и применяют в качестве реактора в следующем цикле восстановления. В варианте, приведенном на рис. 53, перед монтажом оборотной реторты на центральный патрубок восстановительного реактора быстро устанавливают магниевую заглушку, которая при достижении в процессе нагревания реактора 650 °С расплавляется. Во избежание вдавливания внутрь нагретых до 900-1000 С стенок реторт под

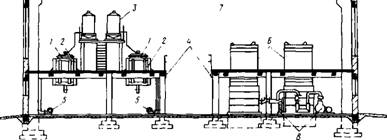

Рмс.54. Примерная установка аппаратов восстановления и сепарации в производственном помещении:

1 - аппарат для восстановления; 2 - печь; 3 - напорный бачок с ТіС14; 4 - площадка; 5 - вентилятор; б - установка для вакуумной сепарации; 7 - мостовой кран; 8 - вакуумные насосы

Действием атмосферного давления кожух печи делают герметичным и в нем поддерживают "контрвакуум" около 1,3 - 2 кПа. Внутри реторты к концу процесса дистилляции поддерживают остаточное давление порядка 0,013 Па системой, состоящей из ротационных и паромасляных бустерных насосов (типа БН-2000).

Общая продолжительность сепарации достигает 50-60 ч

Рис.53. Установка вакуумной сепарации губки с оборотной ретортой и магниевой заглушкой;

1 — патрубок для присоединения к вакуумной системе; 2 - ороситель; 3 - верхняя (поворотная) реторта-конденсатор; 4 — конденсат; 5 - водосборник; 6 - уплотнитель; 7 - теплоизолирующий пояс; 8 - соединительная труба; 9 - магниевая заглушка; 10 - электропечь; И - нижняя реторта; 12 - заглушка - приварной стакан; 13 — вакуум-провод; 14 - экраны; 15,16 - крышки реторт; 17 - реакционная масса для аппарата с цикловой нагрузкой 2 т губки, расход электроэнергии на этой операции равен 6000-8000 кВт-ч/т титана.

На рис. 54 показана примерная установка аппаратов восстановления и вакуумной сепарации в производственном помещении.

После окончания дистилляции аппарат заполняют аргоном, охлаждают, и реактор с губкой поступает в отделение переработки губки. Губку, припекшуюся к стенкам реактора, отделяют пневматическими зубилами, после чего извлекают блок. Эта операция трудоемкая. В последнее время разработан более совершенный процесс выдавления блока на прессе. Гарниссажную и кричную (основную) части блока губки комплектуют в товарные партии отдельно в связи с несколько более высоким содержанием в первой примесей. Блок раздавливают под прессом на крупные куски, затем проводят среднее дробление на зубчатой и мелкое на дисковой дробилках. Измельченную губку разделяют на товарные фракции по крупности (например, 12-70 мм, 5-12 мм). После визуальной отбраковки на транспортной ленте их объединяют в партии.

Качество титановой трубки первого сорта ТГ-100 отечественного производства характеризуется следующим максимально допустимым содержанием примесей, %: С1 0,08; Fe 0,07; Н 0,02; С 0,03; Si 0,04; О 0,04; твердость по Бри - неллю переплавленного образца < 1000 МПа.