Восстановление тетрахлорида циркония магнием

Восстановление тетрахлорида циркония магнием проводят аналогично восстановлению тетрахлорида титана. В основе процесса реакция:

ZrCl4 (пар) + 2 Mg (ж) = Zr (тв) + 2 MgCl2 (ж),

ДЯ°150 к = -328 кДж. (4.39)

Выделяющегося тепла достаточно для поддержания температуры процесса на уровне 780-920 С, регулируемом скоростью подачи ZrCl4 в аппарат.

Восстановление ZrCl4 магнием аналогично ТіС14 (протекает ступенчато с образованием на первой ступени дихло - рида).

Исходный хлорид циркония, полученный одним из рассмотренных выше способов, очищают возгонкой в отдельном аппарате (раздельный процесс) или в том же аппарате, где проводят восстановление (совмещенный процесс). Большее распространение получил раздельный процесс, который ниже рассмотрен в современном осуществлении на одном из производств в Японии.

Очистка ZrClt возгонкой. Технический хлорид циркония обычно содержит примеси ZrOCl2, FeCl3 (1-2 %), иногда СгС13, незначительные примеси титана и кремния.

Для отделения железа и хрома предварительно при 200-300 С хлориды железа и хрома восстанавливают водородом до дихлоридов, имеющих высокие точки кипения (FeCl2 1030 °С, CrClj 1300 °С). При последующей возгонке ZrCl4 при 500-600 С примеси железа, хром, а также ZrOCl2 и другие примеси отделяются от хлорида циркония.

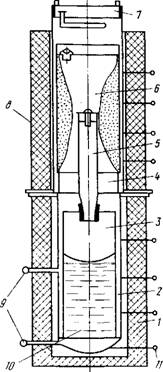

На рис. 55 показана схема аппарата для возгонки ZrCl4. В реторту помещают расположенные друг над другом короба с четыреххлористым цирконием. В верхней части аппарата установлен конденсатор. Собранный аппарат вакуумируют, заполняют водородом и нагревают до 300 С для восстановления FeCl3 и СгС13. Затем водород вместе с парами НС1 откачивают и проводят отгонку ZrCl4 при 600 °С, поддерживая температуру в конденсаторе 200-300 С, а давление 0,11-0,15 МПа.

Продолжительность возгонки при загрузке в аппарат 2-2,5 т хлорида 100-120 ч. После возгонки хлорид содержит^: Fe 0,01; Al 0,008; Ті < 0,003; Si 0,006.

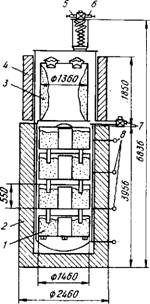

Восстановление и сепарация. Аппарат для восстановления (рис. 56) состоит из реторты с реакционным тиглем с отверстиями в дне и установленного над ретортой стакана с конденсатом возогнанного тетрахлорида циркония. В тигель загружают магний, аппарат герметизируют, откачивают и заполняют аргоном. Затем реторту с тиглем нагревают до 780 С, а верхнюю часть аппарата с конденсатом хлорида - до 300-360 С. Пары ZrCl4 поступают в реторту, где реагируют с расплавленным магнием. В зоне восстановления температуру стенок реактора поддерживают в пределах 780-920 °С. За один цикл восстановления длительностью 48 ч получают 0.7-0,8 т циркония в форме губки. Хлорид маг-

Рис.55. Схема аппарата для очистки тетрахлорида циркония возгонкой: 1 - короба с очищаемым ZrCl4; 2 - печь испарителя ZrCl4; 3 - стакан с конденсатом возогнанного ZrCl4; 4 - печь конденсатора; 5 - штуцер для впуска водорода; б - штуцер для откачивания реторты; 7 - штуцер для подачи аргона; 8 - термопара

Ршс.56. Схема аппарата для восстановления циркония из ZrCl4 магнием: 1 - печь реакционной зоны; 2 - реторта; 3 - реакционный стакан; 4 - переходная вставка; 5 - патрубок для ввода паров ZrCl4 в реакционный стакан; 6 - стакан с очищенным ZrCl4; 7 - крышка со штуцером для вакуумирования и впуска аргона; 8 - печь испарителя хлорида; 9 - штуцеры для выпуска шлака - MgCl2; 10 - реакционная масса; 11 — термопара

Ния выводится через два сливных устройства: верхнее, обеспечивающее постоянный уровень расплава в реакционном тигле, и нижнее для окончательного слива хлорида.

Отгонку магния и MgCl2 из реакционной массы проводят в

Вакууме при 920-930 °С и остаточном давлении 1,3-10~2 - 1,3'Ю-4 Па. Продолжительность вакуумной сепарации 50-60 ч. После охлаждения в реторту впускают воздух для пассивирования циркониевой губки, склонной к самовозгоранию, покрывающейся тонким оксидным слоем.

Большая часть блока (около 70 %) представляет собой плотный чистый металл. Блок извлекают из тигля с помощью пневматического пресса в атмосфере аргона, затем измельчают на дробилке до крупности ~6 мм.

Содержание примесей в циркониевой губке колеблется в следующих пределах, %: Mg 0,002-0,02; С1 0,001-0,04; О 0,08-0,1; N 0,002-0,004; Fe 0,07-0,08; Al 0,005-0,006. Твердость по Бринеллю образцов, переплавленных в вакууме, 1020-1300 МПа.

Общий расход электроэнергии на производство 1 т губки составляет 27 тыс. кВт • ч.