ПРОИЗВОДСТВО КОМПАКТНЫХ ВОЛЬФРАМА И МОЛИБДЕНА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Производство компактного вольфрама до настоящего времени базируется на использовании метода порошковой металлургии, впервые разработанного русским ученым П. Г.Соболевским в 1826 г. для производства платиновых изделий. Этот метод применительно к получению компактного вольфрама был развит в 1909 - 1911 гг. американскими учеными Ку - лиджем и Финком. Этим же методом получают значительную часть компактного молибдена. Метод порошковой металлургии состоит из следующих основных переделов:

Прессование заготовок из порошков;

Спекание заготовок;

Механическая обработка спеченных заготовок с получением изделий (проволоки, ленты).

Прессование заготовок

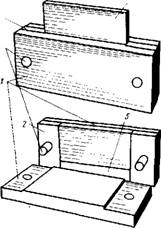

Прессование штабиков. Для получения проволоки и листов небольшого размера из порошков вольфрама и молибдена прессуют штабики - заготовки сечением от 10x10 до 40x40 мм и длиной 500 - 650 мм в стальных пресс-формах (рис. 14). При прессовании порошка получают изделие определенной формы, обладающее некоторой прочностью. Это достигается сближением частиц порошка и увеличением контактных поверхностей между ними, что способствует увеличению сил сцепления, а также сил механического зацепления между ними. Вследствие трения частиц порошка о стенки пресс-формы уплотнение порошка происходит неравномерно по объему брикета.

В любом вертикальном разрезе заготовки верхние слои (лежащие ближе к пуансону) плотней нижних. В горизонтальном же направлении в верхних слоях плотность увеличивается от центра к периферии, а в нижних слоях - от периферии

Рис. 14. Пресс-форма для прессования штабиков вольфрама и молибдена из порошков:

1 ~ боковые пластины (щеки); 2 - торцевые вкладыши; 3 - пуансон; 4 - соединительные штифты ("шпильки"); 5 - нижняя подкладка

К центру. Для достижения равномерной плотности брикета в порошки вольфрама и молибдена перед прессованием добавляют смазывающие вещества - раствор глицерина в спирте (в отношении 1,5:1). Смазка при прессовании выдавливается к стенкам, уменьшая трение частиц порошка о стенки.

3

2 4

Для прессования штабиков вольфрама и молибдена применяют гидравлические прессы усилием 5-20 кН.

Удельное давление прессования вольфрамовых штабиков в зависимости от гранулометрических характеристик порошка и размеров штабика колеблется от 150 до 500 МПа. При этом получаемые штабики имеют плотность 12 - 13 г/см3, что соответствует пористости 30 - 40 %. Сократить остаточную пористость вольфрамового штабика не удается, так как частицы на холоду не деформируются. После того как в процессе прессования перемещение частиц прекращается, дальнейшее повышение давления вызывает "расслой" штабика. Предельное давление, выше которого начинается расслой, называется критическим и составляет для вольфрама 400 - 600

МПа.

Молибденовые штабики прессуют под давлением 200 - 300 МПа, остаточная пористость их 35 - 40%. Штабики молибдена прочней вольфрамовых, что объясняется большей удельной поверхностью порошков молибдена и некоторой пластичностью частиц молибдена.

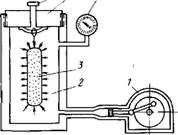

Гидростатическое прессование. Для формирования крупных заготовок однородной плотности массой 100 - 300 кг, которые практически невозможно получить прессованием в стальных пресс-формах, используют метод гидростатического прессования.

При гидростатическом прессовании порошок металла, по-

Р«с. 15. Схема аппарата для гидростатического прессования: 1 - насос высокого давления; 2 - камера высокого давления; 3 - прессуемая заготонка в эластичной оболочке; 4 - вентиль для спуска давления; 5 - затвор; 6 - манометр

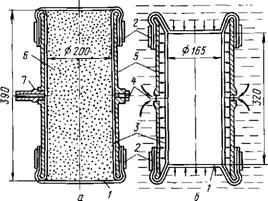

Р«с. 16. Схематический разрез пресс-формы для гидростатического прессования цилиндрической заготовки:

А - - заполненная пресс-форма; б - форма после прессования; 1 - резиновая крышка ("берет"); 2 - резиновые манжеты; 3 - резиновая оболочка; 4 - пробка; 5 - металлическая обойма; б - прессуемый порошок; 7 - штуцер

Мешенный в эластичную оболочку (из резины или другого полимерного материала), подвергается всестороннему сжатию с помощью жидкости, подаваемой под давлением в рабочую камеру (рис.15). При гидростатическом прессовании нет трения порошка о стенки пресс-формы, что обеспечивает равномерную плотность спрессованной заготовки. Гидростатическим прессованием формуют заготовки цилиндрической или прямоугольной формы (сутунки для проката), а также трубки и изделия более сложной формы. Нужную геометрическую форму получают, помещая эластичную оболочку в стальные обоймы (рис.16).

Гидростатическим прессованием вольфрамовых и молибденовых порошков получают заготовки с пористостью 30 - 35 % при удельных давлениях 200 - 250 МПа, массой до нескольких сот килограммов.

Спекание штабиков

В результате процесса спекания (выдержка спрессованного брикета при определенной температуре) достигается упрочнение брикета и его усадка (уменьшение объема пор). Брикет приобретает структуру, характерную для компактных металлов. Однако в отличие от металла, полученного плавлением, он все же обладает значительной остаточной пористостью, которая исчезает только после механической обработки штабика (ковки, протяжки).

Спекание вольфрамовых и молибденовых штабиков проводят в две стадии: предварительное низкотемпературное спекание и высокотемпературное спекание ("сварка").

Низкотемпературное спекание. Предварительное спекание вольфрамовых штабиков ведут при 1150 - 1300 °С и молибденовых при 1100 - 1200 °С в муфельных электропечах (муфель из алунда) в среде водорода. Нагревателем служит молибденовая проволока. После выдержки в течение 30 - 120 мин (в зависимости от размеров) получают заметно упрочненные штабики, однако линейная усадка их незначительная (2 - 3 %). Спрессованные штабики обладают открытой пористостью. Водород диффундирует в поры штабика и восстанавливает тонкие пленки оксидов. Это создает чисто металлический контакт между кристаллами штабика и улучшает условия спекания.

Высокотемпературное спекание ("сварка"). Для получения штабиков, обладающих структурой, наиболее благоприятной для дальнейшей механической обработки, требуется нагрев вольфрамового штабика примерно до 2900 - 3000 °С, а' молибденового - до 2200 - 2400 °С. Такую высокую температуру наиболее просто получить путем непосредственного пропускания электрического тока через штабик, упрочненный предварительным первым спеканием.

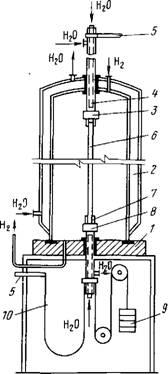

На рис.17 приведена схема аппарата для высокотемпературного спекания ("сварки") штабиков.

Штабик закрепляется в охлаждаемом водой колпаке между двумя зажимными контактами, состоящими из медных, охлаждаемых водой головок, в которые вмонтированы две скрепленные пружиной вольфрамовые или молибденовые пластины - щипцы. Ток к контактам подводится по охлаждаемым медным трубам. Нижний контакт должен быть подвижным, так как в процессе спекания происходит значительная линейная усадка штабиков (15 - 17 %), поэтому к нижнему контакту ток подводится при помощи гибких шин. Натяжение штабика обеспечивается противогрузом.

Под колпак в процессе спекания непрерывно поступает сухой водород со скоростью 0,8 — 1,0 м3/ч.

Р«с. 17. Схема аппарата для высокотемпературного спекания ("сварки") вольфрамовых и молибденовых штабиков: 1 - стальная плита; 2 - охлаждаемый колпак; 3 - верхний неподвижный контакт; 4 - токоподвод; 5 - шина, подводящая ток; б - спекаемый штабик; 7 - зажимные щипцы; 8 - нижний подвижный контакт; 9 - противогруз; 10 - гибкий токоподвод

Поскольку электросопротивление штабиков невелико, нагрев их до высоких температур требует значительной силы тока при низком напряжении. Для волфрамовых штабиков сечением 10x10 мм требуется сила тока 2500 А, а для крупных штабиков 10000 - 12000 А. Для молибденовых штабиков сечением 18x18 мм максимальная сила тока равна 4500 А. Напряжение на концах штабиков 10 - 20 В. Поэтому аппараты для "сварки" штабиков питаются от понижающего трансформатора, а плавная регулировка напряжения осуществляется автотрансформатором, подключаемым к высокой стороне понижающего трансформатора.

Режим "сварки" зависит от марки вольфрама. Так, штабики из чистого порошка вольфрама (марка ВЧ) и из порошка с присадками оксидов тория, лантана и иттрия (ВТ, ВЛ, ВИ) сваривают в одну стадию. За 12 - 15 мин силу тока увеличивают до отвечающей 2800 - 3000 °С (88 - 93 % от силы тока переплавки штабика), выдерживают штабик при максимальной силе тока 12 - 20 мин, после чего ток выключают. Сварку штабиков с кремнещелочной и А1203 -присадкой (ВА) проводят в две стадии. Первую стадию при силе тока 48 — 50% от тока переплавки (2000 - 2200 °С). На этой стадии благодаря сохранению открытой пористости испаряется большая часть кремнещелочной присадки. Вторую стадию проводят в отдельном аппарате при максимальной силе тока 93 % от тока переплавки.

После сварки плотность вольфрамовых штабиков достигает 17,5 - 18,5 г/см3 (пористость 10 - 15%). Они должны иметь однородную мелкозернистую структуру с числом зерен 800 - 2000 на 1 мм2 (марки ВЧ), 12000 - 20000 зерен на 1 мм2 (марки ВА). В связи с мелкозернистостью молибденовых порошков усадка штабиков молибдена происходит быстро и завершается при 2200 - 2400 °С за 10 - 15 мин. Пористость спеченных молибденовых штабиков равна 6 - 10 %.

Механизм спекания. Процессы, протекающие при спекании (усадка, рост частиц) обусловлены повышенной подвижностью атомов при температурах спекания. У атомов, расположенных на поверхности, в отличие от атомов, размещающихся внутри кристалла, не насыщены силовые поля, что создает избыток энергии, который проявляется в поверхностном натяжении, стремящемся сократить свободную поверхность кристаллов.

При температурах первого спекания (1150 - 1300 °С) по

верхностные атомы обладают достаточной подвижностью и мигрируют с выступов к впадинам и местам контакта между частицами. Процесс поверхностной миграции приводит к сглаживанию поверхностей, сфероидизации пор и увеличению обшей поверхности контакта между частицами (рис.18). Это объясняет упрочнение штабика после первого спекания.

А 1 5

Р«с. 18. Схемы увеличения контактных участков и сфероидизации пор вследствие поверхностной миграции атомов: а - до спекания; б - после спекания

- до спекания; б - после спекания

Поверхностная миграция атомов, однако, не может привести к усадке спекаемой заготовки, так как общий объем пор остается неизменным. Поэтому после первого спекания усадка незначительная (2-3 %).

Усадка штабика происходит лишь при высокотемпературном спекании в результате объемной деформации кристаллов в штабике, происходящей под действием сил поверхностного натяжения, которые стремятся сократить свободную поверхность спекаемой заготовки. При температурах второго спекания ("сварки"), близких к точкам плавления вольфрама и молибдена (~90 % от абсолютной температуры плавления), происходит интенсивная самодиффузия атомов в объеме кристалла по вакансиям решетки. Эта самодиффузия под действием сил поверхностного натяжения реализуется в виде диффузионной ползучести - направленного переноса массы вещества. В результате материал "затекает" в поры, уменьшая их объем.

Одновременно с усадкой, когда достаточно увеличиваются контактные участки, происходит и рекристаллизация (рост зерен), приводящая к сокращению межкристаллических границ.

Важную роль в формировании структуры вольфрамовых штабиков при спекании и в регулировании процесса рекристаллизации вольфрамовой проволоки при ее эксплуатации играют примеси и присадки, вводимые в исходный триоксид вольфрама перед восстановлением водородом.

Наиболее распространенные присадки: силикат калия, А1203 и Th02 (вводимые в W03 в форме азотнокислых солей).

В процессе высокотемпературного спекания штабика присадки К20, Si02, А1203 удаляются из штабика до такой степени, что методами спектрального и химического анализа нельзя отличить по составу спеченные штабики марки ВА и ВЧ. Однако в рекристаллизованной вольфрамовой проволоке проявляется резкое различие в их структуре и свойствах.

Присадка Th02 не улетучивается в процессе спекания. Располагаясь по границам зерен, диоксид тория механически препятствует их росту, обеспечивает получение штабика с мелкозернистой структурой, а также задерживает рекристаллизацию при отжиге вольфрамовой проволоки.

Спекание крупных заготовок

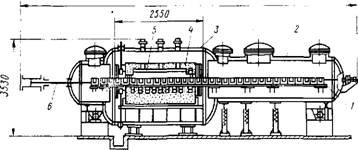

Спекание крупных заготовок ведут в печах с косвенным нагревом. На рис.19 показана схема разработанной в СССР вакуумной методической печи для спекания молибденовых штабиков больших сечений. Нагревателями служат графитовые стержни. Заготовки укладываются в графитовые контейнеры, которые с помощью механического толкателя проходят через камеру спекания, а затем камеру охлаждения. Спекание ведут при 1900 - 1950 °С в течение 6 - 9 ч при давлении в

9250

Рже. 19. Схема вакуумной печи непрерывного действия для спекания молибденовых заготовок:

1 - поезд графитовых контейнеров; 2 - камера охлаждения; 3 - камера спекания; 4 - теплоизоляция; 5 - графитовые нагреватели; б - толкатель с гидроцилиндром

Печи 0,13 Па. Контейнеры со штабиками загружают в печь и выгружают из нее через шлюзы, имеющие эвакуируемые камеры.

Для спекания крупных заготовок массой 100 - 300 кг, полученных гидростатическим прессованием, используют индукционные печи. Спекание молибденовых заготовок ведут в водороде при 1700 - 1850 °С в течение 3 - 15 ч (в зависимости от температуры и размера заготовки). Крупные вольфрамовые заготовки спекают в индукционных печах при 2400 - 2500 °С и длительной выдержке (~20 ч).