ПОЛУЧЕНИЕ ВАНАДИЯ

Способ получения и рафинирования металлического ванадия определяется требованиями, предъявляемыми к чистоте металла в зависимости от конкретной области его применения.

В чистом виде вандий, как и другие тугоплавкие металлы (титан, цирконий, ниобий), получают термической диссоциацией иодида ванадия.

Наиболее распространены кальцетермический и алюмино- термический методы восстановления V205. Реакция

V2Os+5Ca = 2V+5CaC>+1460 кДж (3.16)

Экзотермична; выделяющегося тепла достаточно для расплавления образующегося ванадия, который собирается в крупные корольки. Реакцию проводят в герметичной стальной бомбе в тигле из магнезита. Чистота металла 99,5 %, что обеспечивает легкую прокатку на холоду в фольгу толщиной 0,08 мм.

Недостатки металлотермического метода: 1) большой расход восстановителя; 2) высокие требования к чистоте исходных материалов и футеровке бомбы; 3) ограниченная возможность понижения содержания кислорода в металле (так, сродство кальция к кислороду понижается с увеличением температуры); 4) степень извлечения ванадия 50-84 %; 5) взрывоопасноть, малая производительность и периодичность процесса.

Перспективный способ получения ванадия - восстановление его оксидов углеродом в вакууме при 1250-1700 °С. Использование химически чистых исходных материалов, особенно по нелетучим компонентам, обеспечивает получение спектрально чистого металла. Высокий вакуум и непрерывное удаление газов из зоны реакции обеспечивают низкое содержание примесей внедрения. Достоинства карботермическо - го метода - дешевый восстановитель, раскисляющая способность которого в высоком вакууме превышает раскисляющую способность кальция и магния, возможность непрерывного контроля и корректирования процесса на любой стадии, высокая производительность и степень извлечения.

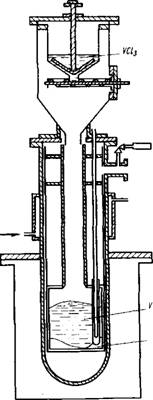

Известен ряд методов восстановления VC13 и VC12 магнием, литием, натрием, калием, кальцием, цирконием, водородом (рис.38).

ЩСІг

Переплавка металла в вакууме с помощью электронной бомбардировки значительно повышает чистоту металла. Другой способ повышения чистоты металла - электрорафинирование. По одному из способов электролитом служил расплав: при 620 °С 51% КС1, 41% LiCl, 8 %VC12. Кальциетерми - ческий кусковой ванадий чистотой 99,47 % служил анодом, молибденовый стержень - катодом. Процесс проводили в атмосфере инертного газа при напряжении на электродах 0,30-0,54 В. Электролиз проводили в две ступени.

Содержание примесей в исходном и рафинированном ванадии после 2-й ступени составляло, • 104, %: Водо

Ршс.38. Схема установки для восстановления VC13 магнием

Al С Fe Mn Mo N О Si Ті

Содержание примесей в ванадии:

Исходном... 30 410 320 20 125 2416 1370 498 24

После электрорафинирования... 1 10 1 1 1 Ю 70 15 1

Полученный ванадий был высокопластичен и применялся для изготовления деталей ядерного реактора.

Эффективный метод рафинирования ванадия - вакуумная электронно-лучевая зонная плавка. Очистка металла в этом случае происходит за счет зонного рафинирования и за счет преимущественного испарения примесных элементов. Если лимитирующей стадией процесса массопереноса примеси из расплава в газовую фазу является скорость испарения ее с поверхности расплава, то коэффициент разделения можно рассчитать по формуле:

„о АЯ д.

Р - Мме к = —е КІ, (3.17)

Р° Мі

Me

Где р° и р° - давление пара примесного компонента і и і Me

Рафинируемого металла; М,- и - молекулярные массы примесного и основного компонента; ЛЯ - энтальпия образования интерметаллического соединения рафинируемый металл - примесь; Т - температура расплава; R - универсальная газовая постоянная.

При скорости движения зоны 1 мм/мин степень очистки ванадия от летучих примесей составляет: для Fe 100, Al 1170, Ni 5000. Очистка от труднолетучих примесей (Мо, Nb, Hf, Zr) наблюдается также при низких скоростях плавки за счет зонной перекристаллизации. При больших скоростях движения зоны и малых концентрациях примеси степень очистки снижается, поскольку лимитирующей стадией процесса массопереноса является диффузия примеси к поверхности расплава.

Чистейший ванадий - типичный пластичный металл. Однако механические свойства ванадия сильно зависят от степени его чистоты. Особенно резко ухудшают качество металла даже малые содержания примесей внедрения - углерода, кислорода, азота и водорода. Они наиболее трудно удаляются из ванадия при его получении. Примеси других элементов в сопоставимых количествах гораздо меньше, чем примеси внедрения, ухудшают качество ванадия.