Получение тетрахлорида циркония

Тетрахлорид циркония получают хлорированием трех продуктов: цирконового концентрата, карбида (карбонитрида) циркония, предварительно полученного из концентрата, и диоксида циркония.

Хлорирование цирконового концентрата. Цирконовый концентрат в смеси с углеродистым материалом хлорируется с достаточной для практических цепей скоростью при 900-1000 °С. Основные реакции процесса:

ZrSi04 + 4 С12 + 2 С = ZrCl4 + SiCl4 + 2 С02; 1 (4.27)

![]()

2 СО.

Теплоты реакции ~125 кДж недостаточно для самопроизвольного протекания процесса, необходим постоянный подвод тепла. Хлорирование проводят в шахтных хлораторах непрерывного действия, куда загружается брикетированная шихта. При содержании в брикетах 25-30 % углерода брикеты при температуре хлорирования обладают достаточной электропроводностью, что позволяет нагревать шихту с помощью графитовых электродов, вмонтированных в стенках хлоратора. Для прохождения тока через горячую шихту требуется напряжение ~25В. Выгружаемый из печи остаток неполно прохлорирован - ных брикетов возвращается на шихтовку.

Система улавливания состоит из пылевых камер для улавливания ZrCl4 и оросительных конденсаторов (орошение охлажденным до -10 С ТіСІ4) для конденсации SiCl4. Смесь жидких TiCl4 + SiCl4 затем разделяют ректификацией. Состав технического тетрахлорида циркония следующий, %: Zr 33-36; С1 58-60; Fe 0,2-0,8; А1 1-1,6; Ті 0,05-0,1; Si « « 0,01. Технический хлорид очищают возгонкой.

Тетрахлорид кремния используют для получения кремния и в производстве кремнийорганических соединений.

Хлорирование карбонитрида циркония. В эхом технологическом варианте циркон первоначально восстанавливают углеродом при 1900-2000 °С с образованием карбида циркония по основной реакции:

ZrSiO< + 4 С = ZrC + SiO* +3 CO. (4.28)

Большая часть кремния при этом удаляется в виде монооксида SiO, давление пара которого при 1900-2000 °С близко к 0,1 МПа. Поскольку восстановление ведут в присутствии азота воздуха, практически получают карбонитрид - твердый раствор ZrC-ZrN.

Таким образом, в результате восстановления отделяют большую часть кремния (95-96 %) и получают продукт с высоким содержанием циркония, который хлорируется с высокой скоростью.

Восстановление можно проводить в электродуговой печи или, как показали исследования, проведенные в СССР, в печи кипящего слоя с непрерывным питанием ее гранулированной шихтой. Кипящий слой создается потоком азота. Примерный состав карбонитрида, получаемого в печи КС, %: Zr 70-73; Si 2-4; С 6-8; Fe 0,26; Ті 3-5; N 0,6.

Карбонитрид хлорируется с высокой скоростью, начиная с 400 С, причем выделяемого тепла достаточно, для самопроизвольного протекания процесса даже в хлораторах небольшого размера. Реакции хлорирования:

ZrC + 2 С12 = ZrCl4 + С + 846 кДж; (4.28)

ZrN + 2 С12 = ZrCl4 + 1/2 N2 + 670 кДж. (4.29)

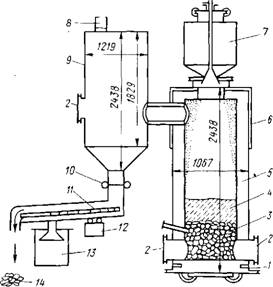

На одном из предприятий США хлорирование карбонитрида, полученного в результате карбидизации в электродуговой печи, проводили в шахтной печи, схема которой дана на рис. 47.

Шахта печи диаметром 1,0 м и высотой ~2,5м футерована динасовым кирпичом. Хлор поступает в печь через дырчатую графитовую плиту, на которую загружают слой кускового кокса. Процесс начинается с разогрева коксовой постели нагретым воздухом. Затем на нагретую постель загружают карбонитрид и впускают хлор. Интенсивное хлорирование начинается при 400 °С и далее продолжается за счет теплоты реакции.

Рмс.47. Схема печи для хлорирования карбонитрида циркония: 1 - патрубок для подачи хлора; 2 - люк; 3 - коксовая постель; 4 - карбонит - рид; 5 - динасовая футеровка; 6 - расширительное соединение; 7 - бункер с карбонитридом; 8 - вытяжная труба; 9 - конденсатор ZrCl4; 10 - гибкое соединение; И - сито; 12 - электромагнитный вибратор; 13 - сборник мелкой фракции; 14 ~ крупная фракция

Тетрахлорид циркония конденсируется в никелевом конденсаторе при температуре 150 °С. Полученный хлорид затем очищают возгонкой.

Карбонитрид можно также эффективно хлорировать в печи кипящего слоя.