ПЛАВКА МОЛИБДЕНА И ВОЛЬФРАМА

Для производства крупных заготовок (200 - 3000 кг), предназначенных для проката листов больших размеров, вытяжки труб и производства изделий методом литья освоена плавка молибдена и вольфрама, а также сплавов на их основе в дуговых и электронно-лучевых печах.

Дуговая плавка

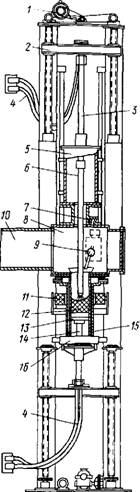

Во всех современных дуговых печах плавку ведут в вакууме с расходуемым молибденовым или вольфрамовым электродом и охлаждаемым медным тиглем - кристаллизатором (рис.20). Металл плавится в дуге, возникающей между верхним (расходуемым) электродом и нижним электродом - расплавленным металлом в медном кристаллизаторе. Плавку ведут большей частью на постоянном токе при полярности: расходуемый электрод - катод, расплав - анод. Однако для воль - , фрама в случае плавки на переменном токе дуга вполне устойчива (в отличие от плавки менее тугоплавких металлов).

Наиболее распространены печи, в которых расходуемый электрод предварительно приготовляют из спеченных молибденовых или вольфрамовых штабиков. Стыковой сваркой штабики соединяют в электрод длиной 1 - 2,5 м. Затем их объединяют в пакет (4 - 16 штабиков и больше в зависимости от размеров кристаллизатора).

Перемещение расходуемого электрода при плавке и подвод к нему тока большей частью осуществляют с помощью штанги, на конце которой укреплен электрод. Плавку ведут вытяги

ванием слитка путем опускания поддона. Перед плавкой на дно кристаллизатора помещают диск из металла, подлежащего плавке.

Плавку осуществляют в вакууме (0,13 - 0,013 Па) в рабочей камере печи. В зоне дуги давление примерно на два порядка выше. Постоянство напряжения дуги (30 - 60 В) поддерживается автоматически за счет регулирования расстояния между электродами

Ршс. 20. Схема дуговой печи с расходуемым электродом для плавки молибдена и вольфрама: 1 - механизм подачи электрода; 2 - траверса; 3 - шток; 4 - токоподводящие шнны; 5 - камера расходуемого электрода; б - расходуемый электрод; 7 — смотровое окошко; 8 - плавильная камера; 9 - механизм засыпки лнгатур; 10 - патрубок к вакуумной системе; И - соленоид; 12 - слиток; 13 - поддон; 14 - нижний шток; 15 - кристаллизатор; 16 - механизм вытяжки слитка

(длина дуги), которое в зависимости от режима плавки колеблется от 10 до 30 мм. Для регулирования формы дуги и исключения побочных дуг (например, дуг между электродом и стенкой кристаллизатора) кристаллизатор окружен электромагнитной катушкой (соленоидом).

Для раскисления металлов (содержание кислорода в плавленых молибдене и вольфраме не должно превышать 0,002%)

в состав электрода при его изготовлении вводят небольшие количества углерода, циркония, титана или их карбидов.

Легирующие добавки можно вводить в состав расходуемого электрода или вносить в зону дуги (в форме таблеток, крупного порошка). Так как при дуговой плавке в расплавленном состоянии находится кратковременно небольшая доля металла, легирующие добавки распределяются неравномерно. Для получения однородного по составу слитка обычно проводят повторную плавку.

После вакуумной дуговой плавки с раскислением содержание примесей в молибдене и вольфраме снижается и находится в следующих пределах, %: кислород 1 • Ю-3 - Ю-4; водород 3-Ю"4 - 10"5; азот 1-Ю"3 - 10"4; углерод 2-Ю-3. Получающиеся слитки имеют крупнокристаллическую структуру, что усложняет обработку давлением. С целью получения слитков с мелкозернистой структурой иногда используют гарниссажную дуговую плавку с разливом металла в изложницу.

Электронно-лучевая плавка

Нагревание и плавка металлов электронным пучком основаны на превращении кинетической энергии электронов при

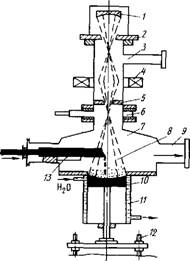

Рас. 21. Схема печн для плавки электронным пучком:

1 - катод электронной пушки; 2 - анод; 3 - патрубок к вакуумной системе; 4 - электромагнитная катушка (линза); 5 - диафрагма; б - шибер; 7 - плавильная камера; 8 - электронный пучок; Р - патрубок к вакуумной системе; 10 - выплавляемый слнток; 11 - охлаждаемый водой медный кристаллизатор; 12 - механизм вытягивания слитка; 13 - переплавляемая заготовка (спеченный штабик)

их соударении с поверхностью металла в тепловую энергию. При разгоняющих напряжениях до 30 - 35 кВ, используемых в установках электронно-лучевой плавки, подавляющая часть энергии электронов превращается в тепловую энергию и лишь малая доля - в энергию рентгеновского излучения и энергию электронов вторичной эмиссии.

На рис.21 показана принципиальная схема плавильной установки с одной электронной пушкой. Электронная пушка, являющаяся источником пучка электронов, состоит из катода, полого ускоряющего анода, фокусирующей электромагнитной катушки (линзы) и диафрагмы. Катодом служат подогреваемые массивные вольфрамовые или танталовые диски. Электронный пучок выводится в плавильную камеру через сложные диафрагмы, создающие значительное газодинамическое сопротивление, что позволяет поддерживать в пушке более высокое разрежение, чем в рабочей камере, с помощью независимой вакуумной системы.

В более мощных печах, предназначенных для плавки крупных слитков, применяют несколько электронных пушек.

В отличие от дуговых вакуумных печей при плавке электронным лучом можно осуществить значительный (контролируемый) перегрев жидкого металла и поддерживать его в жидком состоянии заданное время. Это обстоятельство, а также возможность проведения плавки при очень низком остаточном давлении, создает условия для более полной дегазации и удаления примесей, чем при дуговой плавке. Дополнительное преимущество состоит в возможности переплавки металла в любом виде (штабики, таблетки из порошка, стружка), тогда как при дуговой плавке необходимо приготовление расходуемого электрода.

Успешная плавка в электронно-лучевых печах возможна при обеспечении высокой скорости откачки и остаточном давлении в плавильной камере порядка 0,0013 Па. Высокое разрежение необходимо для того, чтобы пучок электронов на пути к нагреваемому телу потерял возможно меньше энергии на столкновение с атомами и молекулами газов, а также для удаления из расплавленного металла испаряемых в условиях плавки примесей.

В результате электронно-лучевой плавки молибден и вольфрам очищаются от подавляющей части примесей (в частности, от примесей 0,N, C,H, Fe, Cu, Ni, Mn, Co). Для глубокой

Очистки от кислорода (до содержания «Ю-4 %) необходимо введение раскислителей.

Вследствие высокой чистоты слитки после электроннолучевой плавки имеют крупнокристаллическую структуру, и пластическая деформация их (особенно вольфрама) затруднительна. Поэтому вольфрамовые (а иногда и молибденовые) слитки после электронно-лучевой плавки переплавляют в дуговой печи.