Иодидный метод рафинирования титана и циркония

Наиболее чистые пластичные титан и цирконий были получены в 1925 г. Ван-Аркелем и де Буром. Разработаный ими способ основан на термической диссоциации газообразных иодидов Til^ и Zrl4 на нагретой до высокой температуры (1300- 1500 С) поверхности (например, накаленной проволоке из получаемых металлов). В настоящее время метод применяют для производства в ограниченных масштабах титана, циркония и гафния высокой чистоты.

Ниже метод более детально рассмотрен на примере титана. Процесс иодидного рафинирования титана может быть

Представлен следующей схемой:

О о

100-200 С 1300-1500 С

Ті + 2 12 (пар) » Til4 (пар) Ті + 2 12 (пар).

(исходный) (чистый)

Титан взаимодействует с иодом при низкой температуре (100-200 С). Газообразный Til4 диссоциирует на нагретой до 1300-1500 С поверхности проволоки и осаждается на ней. Освобождающийся при этом иод снова вступает в реакцию с находящимся в аппарате при низкой температуре исходным рафинируемым титаном.

Очистка титана (как и циркония) от примесей кислорода, азота и углерода при иодидном рафинировании объясняется тем, что оксиды, нитриды и карбиды не реагируют с иодом. Происходит очистка также от большинства металлических примесей, не образующих летучих йодов.

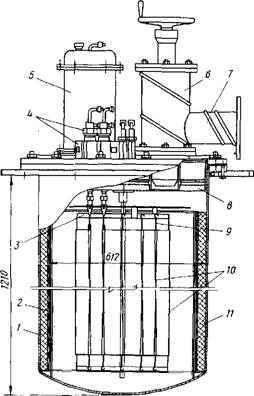

На рис. 59 приведена одна из конструкций промышленного аппарата для иодидного рафинирования титана. Корпус аппарата изготовлен из хромоникелевого сплава (80 % Ni, 20 % Сг), устойчивого против действия иода и иодидов титана и циркония.

Крупнозернистый порошок или стружку титана располагают вдоль внутренних стенок аппарата в кольцевом зазоре, образуемом установленным у стенок цилиндрическим экраном из молибденовой сетки. В центре аппарата натянута в форме U - образных петель титановая проволока (диаметром 3-4 мм), общая ее длина 11м. Концы проволоки подсоединены к молибденовым вводам. В крышке аппарата имеется гнездо для помещения стеклянной ампулы с иодом. Реторту устанавливают в термостате, позволяющем поддерживать температуру у стенок, где расположен рафинируемый титан, в пределах 100-200 °С.

Первоначально реактор откачивают до давления 1,3-10 2- 1,ЗхЮ"3Па, затем впускают иод (путем разбивки оттянутого при отпайке носика ампулы) и подают на нить электрический ток. Практически иода вводят 7-10 % от массы загружаемого титана.

Аппарат рассчитан на получение 24 кг рафинированного титана за цикл или около 10 кг за сутки.

Исследования показали, что скорость осаждения титана определяется стадией транспорта иодида титана к поверхности нити.

При оптимальных режимах процесса (температура стенок реактора 140-200 °С, температура нити 1300-1400 °С) диаметр прутка увеличивается примерно на 10-20 мм в сутки.

Для сохранения постоянства температуры нити по мере

Рис.59. Аппарат для рафинирования титана и циркония по способу термической диссоциации иодидов:

1 - корпус аппарата; 2 - молибденовая сетка; 3 ~ подвеска для титановых (циркониевых) нитей; 4 - токоподводы; 5 - термостат (внутри - ампула с иодом); 6 - вакуумный затвор; 7 - патрубок к вакуумной системе; 8 - крышка аппарата; 9 - молибденовые крючки; 10 - титановые (циркониевые) нити; 11 - губка титана или циркония, подлежащая очистке

Увеличения ее диаметра необходимо регулировать силу тока и напряжение таким образом, чтобы величина излучаемой мощности с единицы поверхности наращиваемого прутка была постоянной. Для этого необходимо соблюдать соотношение: IE3 = К = cosnt; К = 4тгpC2L3, где I - сила тока; Е - напряжение; р - удельное сопротивление; С - мощность, излучаемая титаном при температуре прутка; L - длина нити.

По рассчитанной величине К строят зависимость силы тока от напряжения (вольтамперную кривую), по которой ведут процесс.

Процесс иодидного рафинирования циркония проводят, как описано для титана, с тем отличием, что оптимальная температура чернового циркония выше (250-300 °С).

В результате рафинирования получают плотные прутки титана и циркония диаметром 25-40 мм. Содержание примесей в рафинированных металах на 1-2 порядка ннже, чем в металлах, полученных магниетермическим восстановлением хлоридов. Металлы содержат, %: О 0,003-0,005; N 0,001-0,004; С /

0,01-0,03. Большая часть металлических примесей содержится в пределах от сотых до менее тысячных долей процента.

5. ПРОИЗВОДСТВО КОМПАКТНЫХ ТИТАНА

И ЦИРКОНИЯ