Электролитическое рафинирование титана и сплавов на его основе

До настоящего времени не разработан электролитический способ получения титана, который может конкурировать с другими процессами, применяемыми в промышленной практике. Легче оказалось решить задачу электролитического рафинирования титана (например, некачественной губки, отходов плавки) и сплавов на его основе. Электролитическое рафинирование используется на некоторых предприятиях. При электролитическом рафинировании анодом служит загрязненный примесями титан, погруженный в расплавленный электролит. В процессе электролиза титан переходит в расплав и затем осаждается на стальном катоде. Электролитом служит расплав хлоридов щелочных металлов (NaCl или NaCl + КС1), в котором растворены низшие хлориды титана (ТіС12 и TiCl3). Такой электролит приготовляют восстановлением тетрахлорида титана натрием или титановым скрапом в расплаве хлоридов.

При анодном растворении титан переходит в электролит в виде ионов Ті2+ и Ті3+:

2+ 2+ 3+

Ті - 2 е —*■ Ті ; Ті - е —► Ті.

У катода эти реакции протекают в обратном направлении.

Соотношение ионов Ті2+ и Ті3+ соответствует средней степени окисления в электролите 2,2-2,3; суммарная концентрация титана в электролите 3-6 %. Электролиз ведут при катодной плотности тока 0,5-1,5 А/см2. Анодная плотность тока должна быть в 4-8 раз меньше катодной. Температура электролита 800-850 С.

При анодном растворении титана примесь кислорода остается в анодном шламе в составе оксидов (Ті02, Ті203). Углерод находится в свободном состоянии на поверхности электролита или в анодном шламе в виде карбида. Азот остается в составе нитрида или выделяется с анодными газами. Кремний удаляется в виде SiCl4.

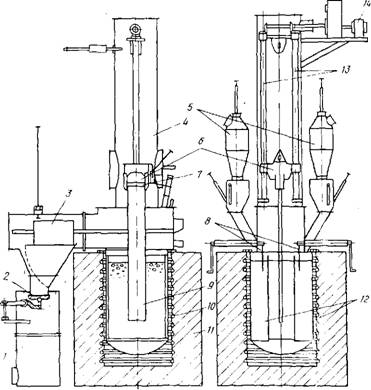

Электролитическое рафинирование проводят в герметичных электролизерах с насыпным анодом в атмосфере аргона (рис. 58). Рафинируемый металл в форме дробленой стужки или кусочков размерами 20-40 мм помещают в дырчатую стальную корзину, служащую анодом. После электрорафинирования стальной катод поднимают в камеру, заполненную аргоном, под него подводят разгрузочный поддон и специальным ножом осадок срезают с катода. Катодные осадки содержат хорошо ограненные гексагональные или игольчатые кристаллы титана

Рис.58. Электролизер с насыпным анодом:

1 - приемный бункер; 2 - герметичный затвор; 3 - тележка; 4 - камера для катода; 5 - загрузочные бункеры, 6 - траверса; 7 - ножи для съема осадка; 8 - рыхлители загрузки; 9 - катод; 10 - тигель; 11 - печь; 12 - анодные корзины; 13 - винты для перемещения катода; 14 - двигатель

Размером иногда до 15-20 мм. В катодном осадке примерно 20-30% солей электролита. Выход по току составляет около 90%, расход электроэнергии 10-11 кВт - ч/кг титана. Катодный осадок измельчают и выщелачивают водой, дополнительно подвергают мокрому измельчению в стержневых мельницах, барабаны и стержни которых изготовлены из титана. После мокрой классификации порошки сушат в вакууме при 80 С. Титановые порошки, полученные из отходов нелегированной титановой губки, отвечают по составу стандартной губке.

Электрорафинирование сплавов на основе титана - задача более трудная. Сплавы рафинируют примерно при тех же параметрах, что и отходы нелегированного титана.

Ниже приведены значения стандартных потенциалов титана и основных легирующих металлов по отношению к серебряному электроду в хлоридных расплава (NaCl + КС1) при активности ионов, близкой к единице, и температуре около 850 С, В: Мп/Мп2+ -1,41; Zr/Zr2+ -1,36; Ti/Ti2+ -1,36; ЛІ/АР1" -1,24; V/V2+ -1,08; Cr/Cr3+ -0,97; Fe/Fe2+ -0,88; Mo/Mo3+ -0,65.

Эти данные свидетельствуют о возможности отделения титана от рассматриваемых металлов (за исключением марганца и циркония) в условиях, близких к обратимым. Однако на степень очистки влияет значительная анодная поляризация, обусловленная образованием слоя анодного шлама. Вследст - вии этого при определенных степенях выработки анода на катоде начинают осаждаться алюминий, примеси хрома и ванадия. Хорошо отделяются примеси железа, никеля, олова, молибдена, кремния, азота, кислорода и углерода. Более полное отделение примесей алюминия, ванадия, хрома возможно после повторного рафинирования.

Получаемые в результате электролитического рафинирования титана и сплавов на его основе порошки титана преимущественно используют в порошковой металлургии титана.