КЛАСИФІКАЦІЯ ТА ХАРАКТЕРИСТИКА ЗВАРНИХ ШВІВ

За конструктивними ознаками розрізняють стикові, кутові та прорізні шви.

|

<2 |

Рис. 4.2. З'єднання на кутових швах: а — флангових; б — лобових; а — переріз кутового шва і характер силових ліній.

В отвори одного зі з'єднуваних елементів (рис. 4.3.). Для виготовлення електрозаклепок використовують електроди з тугоплавкими обмазками. Під час зварювання електрод поступово заглиблюється у розплавлений метал, поки верхній елемент не буде проплавлено наскрізь. Тугоплавка обмазка електрода плавиться повільніше, ніж сталеве осердя, і захищає дугу від розплавленого металу. Після видалення електроду розплав заповнює отвір і утворює електрозаклепку.

Рис. 4.1. Стикові шви і обробка граней перед зварюванням: а — стикове з'єднання і характер силових ліній; б — без обробки, й, ? — односторонні У - та К-подібні; (), є — двосторонні V - та X - нодібні; є — криволінійна обробка.

Стиковими швами з'єднують елементи, розміщені в одній площині (рис. 4.1, а). Ці шви най - раціональніші, бо створюють найменші концентрації напружень. їхнім недоліком є необхідність додаткової обробки граней з'єднуваних елементів значної товщини для забезпечення повного провару (рис. 4.1, в—є). Чим більша товщина елементів, які підлягають з'єднанню, тим складніший вид обробки використовують і більший кут зрізання граней. Загалом рекомендовані кути найчастіше перебувають у межах а = 30...70".

Кутові шви утворюються при наплавленні шва у куті, складеному гранями з'єднуваних елементів. За формою вони близькі до трикутника. Залежно від положення відносно напрямку дії зусилля кутові шви поділяють на флангові та лобові. Шви, паралельні лінії дії зусилля, називаються фланговими (рис. 4.2, а), а перпендикулярні — лобовими (рис. 4.2, б).

Кутові шви створюють значні концентрації напружень. оскільки при передачі зусилля з одного елемента на другий силові лінії дуже викривлюються (рис. 4.2, е).

Прорізні шви утворюються при заповненні металом прорізів у з'єднуваних елементах (рис. 4.3). Необхідно зазначити, що виготовлення прорізів дуже трудомістке. Різновидом прорізних швів є електрозаклепки, утворені наплавленням металу

Рис. 4.3. Прорізні шви.

За призначенням шви поділяють на робочі (розрахункові), які служать для передачі зусиль, близьких до їхньої несучої здатності, та конструктивні, що служать лише для фіксації елементів і не передають значних зусиль.

За протяжністю розрізняють шви суцільні та переривчасті.

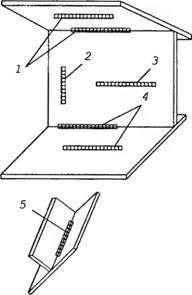

За положенням у просторі під час зварювання шви поділяють на нижні, вертикальні, стельові, горизонтальні на вертикальній поверхні та човником (рис. 4.4). Найзручнішими для виконання є нижні шви. Шви на вертикальній площині складніші й вимагають висококваліфікованого підходу. Найскладнішими є стельові шви, що накладаються знизу. Якість таких швів нижча і тому при конструюванні їх необхідно уникати.

|

-V- |

Загалом у конструкціях зі зварними з'єднаннями необхідно передбачати використання механізованих і автоматизованих способів зварю-

|

Рис. 4.4. Положення швів у просторі: 1 — стельові, 2 — вертикальні; 3 — горизонтальні на вертикальній поверхні; 4 — нижні; 5 — човником. |

Вання. При проектуванні конструкцій з нижніми швами значної довжини найпродуктивніше автоматичне зварювання. Напівавтоматичне зварювання менш продуктивне. Але при цьому можливе виконання швів будь-якого просторового положення.

Можна рекомендувати автоматичне зварювання під шаром флюсу для поясних швів балок, колон та інших елементів довжиною понад 3 м, а також стикових швів — понад 500 мм; напівавтоматичне в середовищі вуглекислого газу — при менших довжинах швів. Якщо ж автоматичне чи напівавтоматичне зварювання виконати неможливо, застосовують ручне.