МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

ТИПЫ ИСПАРИТЕЛЕЙ И ПОКАЗАТЕЛИ ИХ РАБОТЫ

В зависимости от способа удаления растворителя из смоченного шрота конструкции испарителей можно разбить на три группы:

Прямого действия, в которых теплоноситель непосредственно соприкасается с обрабатываемым шротом;

Непрямого действия, в которых теплоноситель непосредственно не соприкасается со шротом, а все потребное тепло передается шроту через стенки аппарата;

Смешанного действия, в которых часть тепла от теплоносителя к шроту передается через стенки аппарата, а часть — путем непосредственного контакта между теплоносителем и шротом.

Испарители прямого действия. В этой группе испарителей в качестве теплоносителя используется острый перегретый водяной пар или перегретые пары растворителя.

Испаритель Бонотто [50]. Непрерывно действующий

Рис. 47. Испаритель Бонотто.

Испаритель прямого действия Бонотто (рис. 47) представляет собой башню с конусным дном. Внутри башни расположен вер

тикальный шнек 1, перемещающий шрот снизу вверх от питающего транспортера 2 до разгрузочного приспособления 3. Растворитель из шрота отгоняется острым водяным паром, подаваемым по трубкам 4,. Испаряющийся растворитель из коллектора 5 направляется в конденсатор. Конструктор'этого испарителя видит преимущество своего аппарата в том, что в отличие от шнековых испарителей, перемещающих шрот лопастными валами, которые сильно измельчают обрабатываемый материал, в башенном испарителе шрот не подвергается измельчению, и поэтому готовый продукт не ПЫЛИТ. Кроме того, с помощью воздействия острого пара в таком испарителе можно разрушать токсичные вещества (рапсового, клещевинного и хлопкового семени). Устройство аппарата позволяет для отгонки растворителя в случае необходимости применять перегретые пары самого растворителя.

8—рабочие барабаны; ^-^перегреватель; 3—питательный бункер;

4, 13—вентиляторы; 5, //—шлюзовые затворы; 6, 9—газовые колпаки;

7, /2—электродвигатели с редукторами; 10—сепаратор.

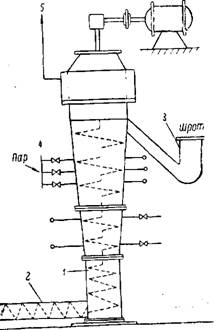

Испаритель Лесли [156]. При использовании острого перегретого водяного пара для отгонки растворителя из шрота в испарителях прямого действия происходит изменение цвета шрота и значительная денатурация его белкового комплекса, поэтому в последние годы проводятся опытные работы по применению в испарителях в качестве теплоносителя перегретых паров растворителя, подлежащего удалению. Испаритель Лесли, использующий этот принцип (рис. 48), дал возможность с некоторыми технологическими ограничениями получить соевый шрот с таким содержанием растворймых белков, какое было в исходных соевых семенах. Так как при продувке перегретых паров через обрабатываемый шрот с потоком газов увлекаются я мелкие твердые частицы, то необходимо ограничивать линейную скорость пара внутри аппарата. В условиях практически применимой скорости потока пара отгонка растворителя из смоченного шрота происходит в течение пяти минут или несколько дольше. Такая продолжительность. теплового воздействия на шрот не особенно увеличивает денатурацию белков при отгонке углеводородных растворителей и при температуре шрота, не превышающей 77°.

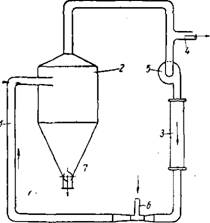

Испаритель Белтера (рис. 49). Отгонка летучей жидкой фазы из смоченных материалов распылением применяется в настоящее время во многих производствах. Смоченный материал специальными приспособлениями распыляется в камере, через которую протекает в газообразном состоянии тепло - и влаго - носитель. Благодаря большой поверхности испарения, образующейся при распылении, происходит интенсивный тепло- и массообмен с теплоносителем и распыленные частицы быстро отдают свою жидкую фазу.

Белтер и другие [157] приводят показатели обработки в испарителе соевого шрота, содержавшего при поступлении 35,4% гексана и 9,0% влаги, в зависимости от режима (табл. 19).

Как видно из приведенных данных, остаток растворителя в шроте, выходящем из аппарата, колебался от 0,2 до 0,75% от его веса, т. е. полной отгонки растворителя. из шрота не достигалось. Снижение содержания растворимых белков весьма незначительно. Согласно сообщению авторов, от 30 до 50% (весовых)' паров гексана, циркулирующих в системе, оставались в неконденсированном виде. Естественно, что эти пары оказывали влияние на остаточное содержание растворителя в готовом шроте.

Рис. 49. Испаритель Белтера I—испарительная труба: 2—сепара тор; 3—перегреватель; 4, 6—латруб 5—вентилятор; 7—шлюзовой за твор.

Ки

Согласно наблюдениям Чу, Лейн и Конклина [158], скорость испарения жидкости в ее перегретые пары более высокая, чем

Таблица 19

|

Температура в СС паров гексана |

Температу, ра шрота, выходящего из аппарата, в "С |

Содержание летучих веществ в готовом шроте в % |

^.Содержание растворимых белков в шроте в % |

|||

|

При входе в трубу |

При выходе из трубы |

Общее |

В том числе гексана |

До испарителя |

После испарителя |

|

|

143 |

127 |

83 |

4,21 |

— |

Бб, і |

65,7 |

|

149 |

122 |

99 |

4,02 |

0,75 |

70,7 |

72,1 |

|

161 |

141 |

105 |

3,06 |

0,74 |

70,3 |

69,8 |

|

161 |

143 |

102 |

4,20 |

0,20 |

68,4 |

65,4 |

В атмосферу. Опыты показали, что растворитель может быть отогнан из смоченного шрота в течение нескольких секунд без изменения степени растворимости его белков. Так же очевидно, что благодаря снижению времени испарения шрот мог нагреваться в присутствии паров растворителя до температуры более высокой, чем при обычных способах отгонки.

Бекксель [159]! и другие в своей работе установили, что температурный коэффициент скорости реакции для денатурации соевых белков составляет 3,5 на каждые 10° повышения температуры отходящего шрота. Принимая эту закономерность и ранее установленные оптимальные условия обработки шрота, вычислили, что при температуре 104° разгружаемого шрота общая продолжительность отгонки растворителя должна быть не более 9 секунд, если нужно получить шрот с минимальной степенью денатурации белков.

Испарители непрямого действия. В этих иопарителях теплоноситель непосредственно не соприкасается со шротом, а потребное тепло передается шроту через стенки. Как самостоятельные аппараты для окончательной обработки шрота для кормовых целей в маслоэкстракционном производстве они не нашли себе применения. Однако во всех промышленных установках для обработки шрота после экстракции испарители непрямого действия входят составной и при том обязательной частью. Поэтому их устройству и работе будет уделено место при ознакомлении с испарителями третьей группы.

Испарители смешанного действия. Эту группу испарителей в конструктивном отношении можно разбить на две подгруппы: шнековые и чанные. Из шнековых испарителей рассмотрим две, наиболее типичные конструкции: испарители с последовательным и испарители с параллельным отводом паров растворителя. Испарителями с последовательным отводом паров растворителя комплектуются наиболее многочисленные экстракционные установки: Гильдебрандта, Де-Смета, «Дисолекс», Олье, Лурги и другие. Наиболее типичными в этой группе являются шнековые испарители Гильдебрандта.

Рис. 50. Шнековый испаритель Гильдебрандта; /—испарительные шнекн; 2, 4—шлюзовые затворы; 3~загрузочный патрубок; 5, 6—патрубки для глухого пара; 7—патрубок для предохранительного клапана; в—лопастные валы; 9— кронштейны; /О—приводные звездочки; //-^перепускные патрубки; /2—люкн-лазы;

13-еухне шротоловущки; 14—лубрикатор для консистентной смазки.

Шнековый испаритель Гильдебрандта (рис. 50) двухступенчатый. Первая — верхняя — ступень испарительных шнеков служит дЛя предварительной отгонки растворителя под атмосферным давлением с помощью глухого пара, а вторая — нижняя — для окончательной отгонки растворителя и дезодорации шрота. На этой ступени отгонка осуществляется при небольшом разрежении (.15—20 мм вод. ст.) при совместном воздействии глухого и острого пара. Обогревание испарительных шнеков производится глухим паром с давлением до 5 ати. Поверхность нагрева всего шнекового испарителя 52,5 ж2. Привод верхних шнеков каждой секции осуществляется от электродвигателей мощностью по 8 кет (960 об/мин.) через редукторы с передаточным числом 960 :38. Нижние шнеки и шлюзовые затворы приводятся во вращение от верхних с помощью цепных передач. Лопастные валы делают 38 об/мин., а вал шлюзового затвора 19 об/мин.' Острый пар подается внутрь испарительных шнеков через патрубки, расположенные в торцовых крышках испарителей. Шрот из экстрактора подается в верхний испарительный шнек, где обогревается глухим паром. Часть растворителя и влаги при этом испаряется и отводится в первую шротоловушку, где вследствие падения скорости газового потока происходит выпадение частиц шрота, уносимого парами из испарительных шнеков. Пройдя первую ступень, шрот попадает во вторую, где с помощью глухого .и острого пара, подаваемого внутрь шнеков, растворитель испаряется полностью. Пары бензина и воды из этой секции уходят через вторую шротоловушку в конденсатор. Готовый шрот через шлюзовой затвор направляется в транспортер, а оттуда на увлажнитель или в шротоохладительную колонку. Выходящий из нормально работающего экстрактора шрот содержит (суммарна) бензина и влаги от 24 до 40%. Обработку шрота в шнековом испарителе проводят, чтобы отогнать из шрота бензин и получить хорошо дезодорированный однородный продукт, лишенный запаха растворителя и отвечающий техническим условиям ГОСТа. Для полного использования мощности испарителя необходимо, чтобы давление пара в рубашках было 5 ати, а - в линиях острого пара 0,2—0,4 ати; температуру греющего пара следует поддерживать в пределах 180—220°. При правильной организации работы шнекового испарителя с производительностью до 4,5 т/час шрота температура выходящего шрота, определяемая термометром, установленным в течке между шлюзовым затвором и шнеком готового шрота, должна быть 95—100°. При обработке в испарителе по указанному режиму подсолнечных шротов, полученных из жмыхов, выработанных по различным схемам, снижение содержания растворимых белков, по нашим определениям, происходит в пределах, показанных в табл. 20.

Как видно из приведенных данных, снижение содержания растворимых белков в результате обработки смоченного шрота в испарителе невелико. Обработка в тех же условиях хлопко-

Таблица 20

|

Схемы выработки жмыха |

|||

|

Показатели * ■ |

Форпресс-экспеллер |

||

|

Мягкий режим |

Обычный режим |

Однократное форпрессование |

|

|

Содержание бензина в шроте при поступлений в испаритель в % |

24,63 |

23,64 |

20,64 |

|

Суммарное содержание в шроте белков, растворимых в воде, ЮН-ном растворе NaCl и 0,2%- ном растворе NaOH (в % на абсолютно сухое обезжиренное вещество)-. |

|||

|

До испарителя. |

36,0 |

33,25 |

37,12 |

|

После испарителя |

34,06 |

32,06 |

34,56 |

Вого шрота сказывается как на снижении содержания белковых веществ, так и свободного госсипола (табл. 21).

Таблица 21

|

Схемы выработки жмыха |

|||

|

Показатели |

Двукратное форпрессование ' |

Однократное форпрессование |

Однократное форпрессование нешелуше - ных семяи |

|

Содержание бензина в шроте при поступлении в испаритель в % |

28,17 |

32,47 |

31,16 |

|

Содержание белков, растворимых в 10^-ном растворе NaCl (в % на абсолютно сухое обезжиренное вещество): |

|||

|

До испарителя |

18,37 |

22,46 |

26,75 |

|

После испарителя...!.. |

16,37 . |

20,18 |

24,23 |

|

Содержание свободного госсипола ( в % на абсолютно сухое обезжиренное вещесіво): |

|||

|

До испарителя |

Следы |

0,07 |

0,077 |

|

После испарителя |

Следы |

0,01 |

0,036 |

В таких же пределах, как и для подсолнечных и хлопковых шротов, денатурируются в испарителях белковые вещества других масличных семян: арахиса, сои и т. п.

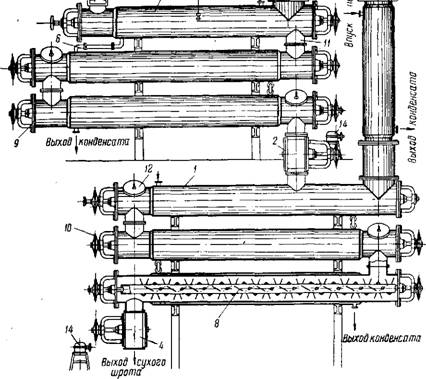

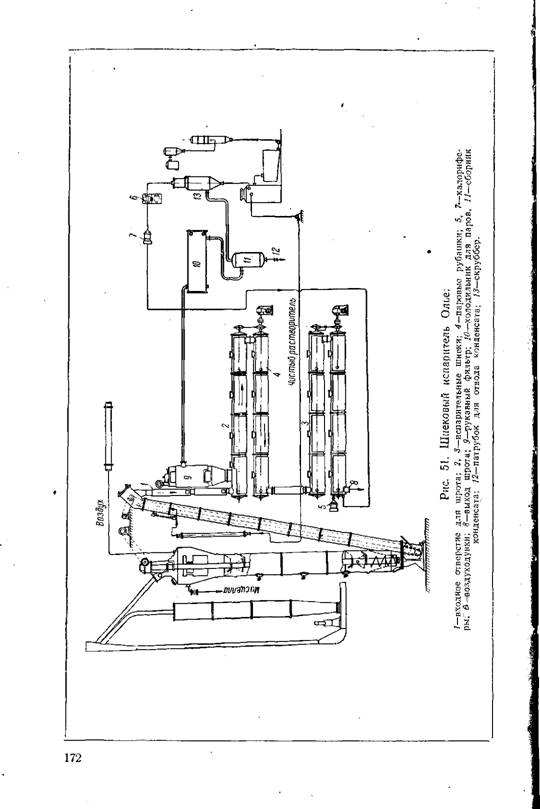

Шнековый испаритель Олье одноступенчатый (рис. 51). В качестве теплоносителя в нем используется не

Только водяной пар, но и воздух, циркулирующий в замкнутой системе. По данным фирмы, обработка шрота в испарителе их конструкции происходит при невысокой температуре, что устраняет влияние тепла на денатурирование белковых веществ и на изменение цвета шрота.

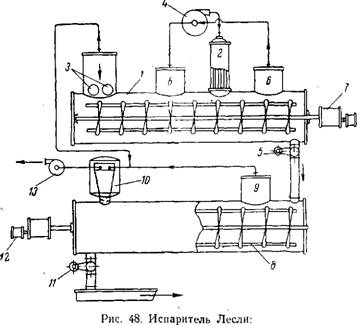

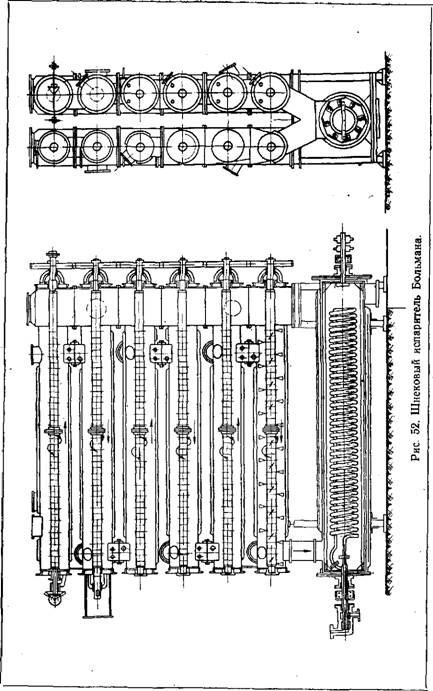

Двухступенчатый шнековый испаритель с параллельным отводом паров растворителя Больмана (рис. 52), помимо испарительных шнеков, имеет специальную барабанную сушилку для шрота, устанавливаемую на выходе его из ґюследних испарительных шнеков.

Поверхность нагрева одного шнека 5,63 м2, одной секции — 33,7 м2, а всего испарителя — 67,4 м2. Лопастные валы каждого испарителя приводятся от электродвигателя мощностью 9,5 кет при 1450 об/мин. через циклопередачу (у одного 1 :41 и второго 1 :51). Число оборотов вала соответственно у одного испарителя составляет 28 и у другого 36 ;в минуту. Шротосушилка составляет неотъемлемую часть шнекового испарителя. Корпус ее представляет собой барабан с паровой рубашкой поверхностью нагрева 15 м2. Внутри барабана имеется вращающийся каркас с лопастями, насаженный на диски. Каркас снабжен двумя стальными полуосями, которые покоятся на выносных роликовых подшипниках. Непосредственно к каркасу на траверсах крепится змеевик глухого пара с поверхностью нагрева 15 м2. Каркас и змеевик приводятся во вращение от электродвигателя мощностью 9 кет при 950 об/мин. Число оборотов с 955 до 14 в минуту изменяется с помощью редуктора, с которым вал сушилки связан цепной передачей.

Шнековый испаритель и сушилка для шрота работают при следующих оборотах в минуту: разгрузочных шнеков экстрактора — 15; питательных шнеков — 90 и 102; лопастных шнеков испарителя — 28 и 36; сушилки — 14; шлюзового затвора сушилки — 9.

Паровые рубашки обогреваются насыщенным паром давлением до 6 ати. Острый пар давлением 0,3 ати подается только в два нижние барабана испарителя. Острый пар в верхние барабаны не подается. Подача острого пара в верхние барабаны вообще нежелательна, так как пар, прорываясь в этих случаях в экстрактор, замачивает экстрагируемый материал. При производительности шнекового испарителя 3,9 т (обензиненного) шрота в час отгонка растворителя проходит хорошо и выходящий из сушилки шрот при температуре 106—116° не содержит бензина.

Сравнивая работу шнекового испарителя с параллельным отводом паров и сопоставляя его со шнековым испарителем с последовательным отводом паров, видим, что система параллельного отвода паров бензина и воды из каждого барабана испарителя в общий канал служит причиной оседания и накопления паров тяжелых погонов бензина в зоне окончательной

Обработки шрота. При этом наблюдается повышенная загазовка участка «а выходе готового продукта.

Чанные испарители (тостеры). Отгонка растворителя из шрота в шнековых и пневматических испарителях, происходящая во взвешенном или пол у взвешенном состоянии при интенсивном его перемешивании лопастями шнековых івалов, обусловливает сильное измельчение шрота и образование большого количества шротовой пыли. Большое пылевыделение при транспортировке шрота является источником значительных его потерь, загрязнения помещений и воздушного бассейна, заводской территории. Помимо этого, наличие мучнистых частиц в шроте нежелательно и при использовании его в качестве кормового продукта. Указанные недостатки обработки шрота вызвали необходимость кондиционирования шрота по влажности и структуре.

В американской практике кондиционирование шрота осуществлялось обычно в чанных жаровнях, устанавливаемых после шнековых испарителей. Делаются попытки кондиционировать шрот и в шнековых транспортерах. Однако кондиционирование шрота в чанных жаровнях значительна эффективней благодаря более равномерному распределению влаги и хорошему агрегированию мелких частиц под влиянием увлажнения острым паром и спокойному перемешиванию шрота мешалками жаровен. Кроме этого, томление шрота в самопропаривающихся слоях чанов жаровни повышает, как указывают американские авторы, вкусовые качества шрота, отчего поедаемость и усвояемость его животными значительно лучше, чем шротов, не томленных в жаровне. Кондиционирование шрота в жаровнях обычно проводится при температуре 80—90°, не выше, а потому заметной денатурации белковых веществ не происходит. Для повышения питательности шрота и придания ему структуры, не содержащей большого количества мучнистых фракций, на некоторых американских заводах fl60] практикуется добавление к шроту на последних стадиях обработки фузов, получаемых после гидратации сырых масел.

Соображения, изложенные выше, побудили машиностроительные фирмы объединить отгонку растворителя из шрота и его кондиционирование в одном чанном испарителе, что позволило упростить технологическую схему и удешевить стоимость экстракционной установки.

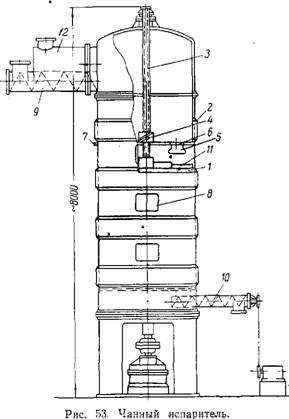

В настоящее время чанные испарители (тостеры) выпускают фирмы «Кеннеди», «Френч», «Мейер» и другие. На рис. 53 изображен чанный испаритель Мейера.

, Он представляет собой четырехчанную вертикальную колонную жаровню, имеющую паровой обогрев днища 1 и обечаек 2. Внутри жаровни расположен вал 3 с мешалками 11, под которыми имеются паровспрыски 4. На участке до третьей мешалкя вал делается полым для подачи острого пара под ножи жаровни. Вал жаровни приводится в движение от электродвигателя через редуктор. Чаны в днищах снабжены автоматическими перепускными клапанами 5 для товара, отверстиями 6 для отвода паров и линиями 7 для подачи пара в рубашки. Люки-лазы 8 служат для чистки, а также для отбора проб обрабатываемого шрота. Шрот из экстрактора поступает по шнеку 9, а готовый продукт выходит по шнеку 10. Пары растворителя отводятся из каждого чана в коллектор 12, а оттуда на конденсатор.

Чанные испарители, позволяющие легко проводить более сложные, чем только отгонка растворителя, операции по кондиционированию шрота, заслуживают внимания. В СССР в настоящий момент запроектирован и изготовляется чанный испаритель, входящий в комплект экстракционной установки с тарельчатым экстрактором.