МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОДГОТОВКИ СЕМЯН К ИЗМЕЛЬЧЕНИЮ

Применительно к специфическим особенностям отдельных масличных семян заводская практика выработала рациональные схемы подготовительных цехов. При этом учитывалось, что правильная компановка машин, надлежащая поточность и механизация процессов, увязка одних операций с другими наиболее короткими транспортными элементами являются основным условием высоких показателей работы подготовительного цеха. Рассмотрим технологические схемы для основных масличных

Культур, перерабатываемых в СССР.

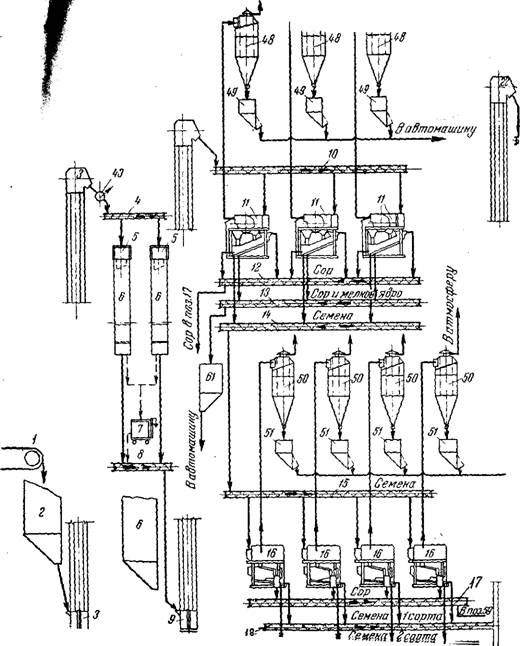

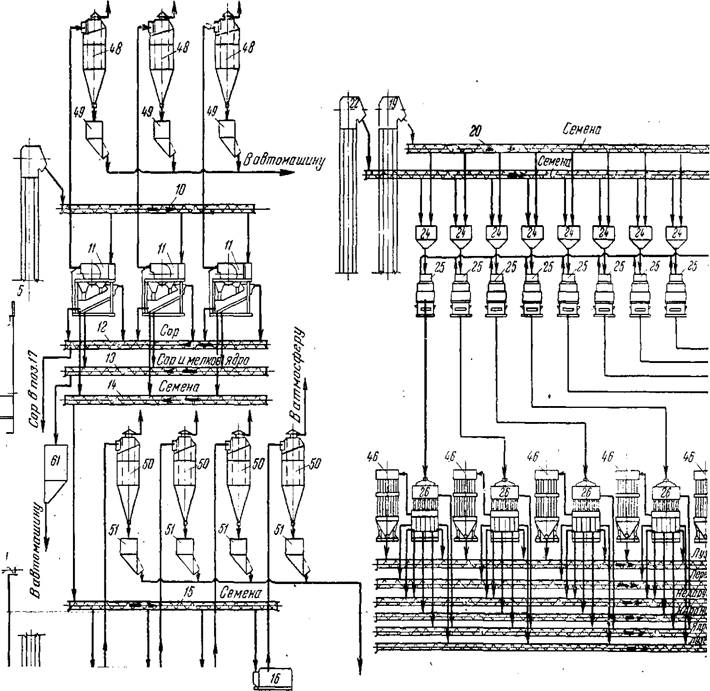

Подготовка подсолнечных семян к измельчению

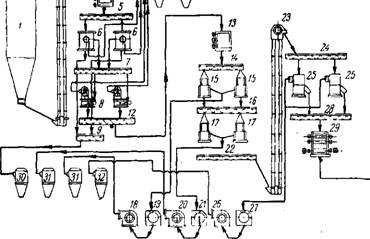

Со склада или из сушилки подсолнечные семена транспортером (рис. 2) подаются в запасный бункер, откуда, пройдя электромагнит, они поступают на автоматические веса.

После сепараторов предварительной очистки семена подаются на сепараторы окончательной очистки.

Сор с подсевных сит сепараторов первой очистки отводится в бункер, а пыльный воздух — в циклоны.

Семена из-под сепараторов подаются на семенорушки, спаренные с семеновейками. Перевей и недорушка перзых разделов семеновейки подаются для разделения на сепараторы. Лузга из аспирационных карманов направляется на шелуховый склад, из остальных разделов аспирационных карманов — на контрольную вейку.

Ядро вторых, третьих, четвертых, пятых и шестых разделов семеновеек в зависимости от содержания лузги поступает на контрольную вейку или «а вальцовки.

Приведенная технологическая схема подготовительного цеха обеспечивает содержание 1,0% (не более) лузги (в ядре, поступающем на вальцовки, и масличность отходящей лузги не более 0,4% сверх ботанической при условии подачи семян їв производство с .влажностью 5—7,5% .и содержанием сора в очищенных семенах не более 0,9%.

Описанная технологическая схема рекомендуется для обработки высокомасличных семян. Однако она приемлема и для всех прочих сортов подсолнечника.

Подготовка хлопковых семян к измельчению

Как уже отмечалось, при переработке советских средневолок - нистых (опушенных) хлопковых семян наиболее рационально производить двукратное шелушение, а при переработке тонковолокнистых (голосемянных), семян — однократное шелушение.

В автомашину

Вфорпрессо&ьн1 цех л

Нории;

Шнек;

Бункера перед вальцовкой;

Вальцовки;

Шнек для мятки;

Нории для сора;

60 и 61—бункера для сора;

Циклоны;

Бункер под циклоном:

Магнитный сепаратор.

-шнек для недорушки;

-шнек для лузги на склад;

-нагнетательные фильтры;

-шнек для сора;

-циклоны;

-бункера;

-циклоны;

-бункера под циклоном;

-вентилятор;

-шнек для ядра;

Зак. 264

Cop ff автомашину

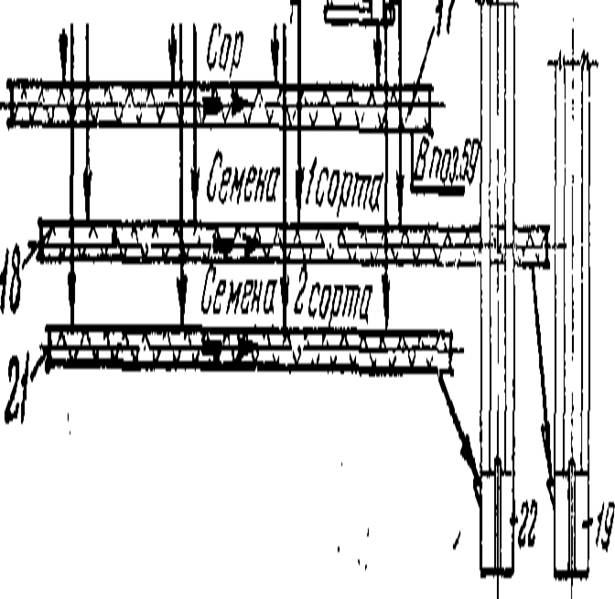

Рис. 2. Схема подготовки к измельчению подсолнечных семян:

Бункера;

Се мен ор ушк и;

Семеновейки;

Шнек для луз пи с семенной пленкой;

Нория;

Контрольные вейки;

Шнек для перевея;

Нории для подачи перевея:

Вейки повторного фракционирования;

Метки; «ого ядра;

«чи семян на вторую

И второй очистки; сепараторов; семян;

.ля подачи семян на

Шнек;

Сепараторы для разделения перевея;

Нории;

Бункер для недорушки;

Ірушка для повторного обрушивания;

Вейка после повторного обрушивания;

Шнек;

Нории;

Контрольные вейки для ядра;

Шнек для лузги и перевея;

Э лект р о м а гн и т: /—транспортер для подачи семян;

Э лект р о м а гн и т: /—транспортер для подачи семян;

Запасный бункер;

Иория;

Шиек;

Автоматические весы;

Бункера после весов;

Контрольные сотенные весы;

Шнек;

Нория;

| 16 | 16 | Г | Їв | |

| 3 | ( | І; | И |

10—распределительный шнек;

Сепараторы первой очистки;

Шнек для сора;

Шнек для сора и мелкого ядра;

14 и 15—шнеки для подачи семян на вторую. очистку;

Сепараторы MKJA для второй очистки;

Шнек для сбора сора с сепараторов;

Шнек для очищенных семян;

23—шнеки и нории для подачи семян на семенорушки;

І

Как уже отмечалось, при переработке советских средневблок - нистых (опушенных) хлопковых семян наиболее рационально производить двукратное шелушение, а при переработке тонковолокнистых (голосемянных) семян — однократное шелушение.

В тех случаях, когда завод должен перерабатывать как средневолокнистые, так и тонковолокнистые целесообразно подготовительный цех строить по универсальной схеме. Рассмотрим каждую схему в отдельности.

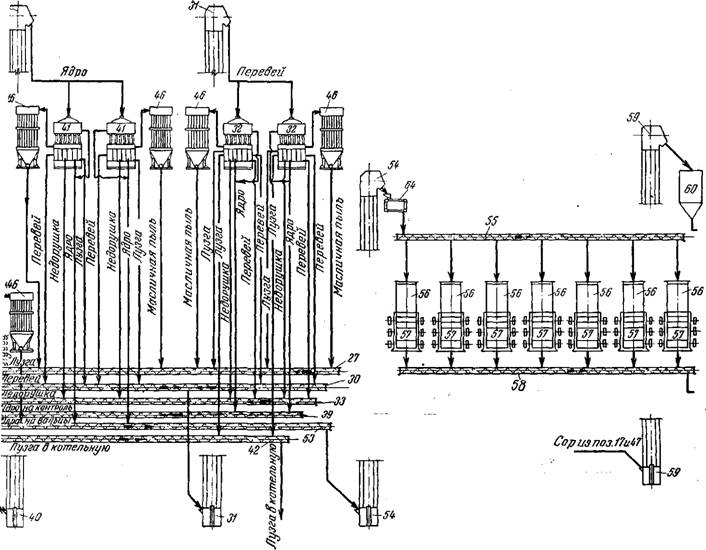

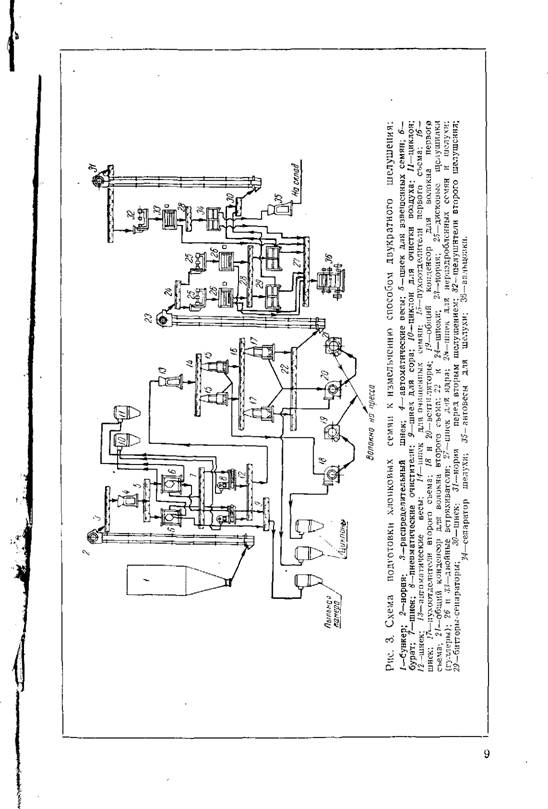

Схема двукратного шелушения хлопковых семян (рис. 3). Семена, пройдя автоматические весы, распределяются по буратам, где предварительно освобождаются от минеральных и органических примесей. Для вторичной очистки семена подаются на пневматические очистители. Сор из бура - тов и пневматических очистителей шнеком отводится в пыльную кгмеру. После пневматического очистителя семена вторично взвешиваются на автовесах; чистые семена подаются на пухо - отделительные машины первого и второго съема. Смятое с семян волокно собирается на общем конденсоре и затем отводится в прессовое отделение для спрессовки на гидравлическом прессе.

Несколько раздробленные при первом шелушении на дисковых шелушилках семена попадают на двойные встряхиватели. Выделившаяся из рушанки часть ядра направляется на вальцы, а остальная часть, состоящая из мало раздробленных семян и шелухи, поступает на биттеры первого сепарирования. Отделенное на биттерах ядро отводится на вальцы, а шелуха с частью необрушенного семени подается на второе шелушение, где на гуллерах и двойных встряхивателях повторяются те же операции.

Смесь шелухи и семян, собранная из-под двойных встряхи - вателей, направляется для второго сепарирования на биттеры; чистая шелуха, взвешенная на автовесах, идет на склад. Ядро с некоторой примесью шелухи, собранное от всех двойных встря- хивателей и биттеров, подается для измельчения на вальцовые станки.

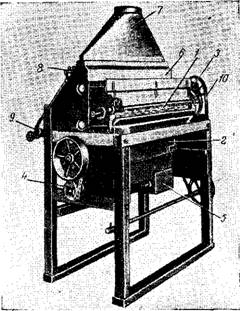

Схема однократного шелушения хлопковых семян. При однократном шелушении очищенные от примесей семена хлопчатника поступают на шелушилки; раздробленные семена переходят на двойные встряхиватели. Выделенная при этом из рушанки часть ядра направляется на пурифайер, а мало раздробленные семена и шелуха — на биттеры. Мелкое ядро и шелуховая мелочь отсюда подаются на тот же пурифайер, а шелуха для вторичного сепарирования — на сепаратор шелухи и семян (рис. 4). Выделенное из сепаратора целое семя направляется на гуллеры, а шелуха — на оклад.

Шелуха из пурифайера идет на второй биттер, а ядро и замасленная шелуховая мелочь іиз биттера — на (вальцовки.

Шелуха из биттеров отводится вместе с общим потоком шелухи на склад. В табл. 2 приводятся некоторые физические свойства хлолковых семян, рушанки и фракций ее составляющих.

.Универсальная схема шелушения хлопковых семян. Эта схема предусматривает применение сепаратора шелухи и семян в системе двукратного шелушения, причем сепаратор в ней помещен между гуллерами первого и второго шелушения.

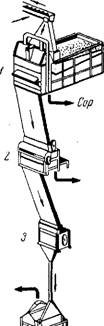

Рис. 4. Сепаратор шелухи и семян: /—питательный вллик; 2—камера; 3—щиток; ■I -шпек; 5—шлюзовой затвор; 6—камера; 7—воздуховод: Я—шибер; 9—регулирующий рычаг; /0—привод.

Таблица 2

| Наименование продукта | Насыпной вес в кг'м4 | Угол | Коэффи | Трение в покое по железу | Влажность в X | |

| Естественного откоса в 0 | Циент трення продукта о продукт | Угол трения в ° (макс.) | Коэффициент трения (макс.) | |||

| Семена .... | 384 | 45-48 | 1,036 | 37 | 0,754 | 9,43 |

| Рушанка . . | 316 | 43-46 | 1,0 | 38 | 0,781 | 9,43 |

| Отходящая шелуха | 134 | 38-42 | 0,839 | 40 | 0,839 | 8,14 |

| Ядро | 468 | 40-41 | 0,839 | 34 | 0,675 | 10,0 |

Расположением сепаратора между гуллерами первого и второго шелушения достигаются следующие преимущества:

А) первое шелушение можно вести без большого зажима дисков гуллера, выпуская руіпанку с. содержанием до 15% це-' ляка. Такое шелушение, давая крупные частицы разорванного семени, позволяет на сепараторе легко отобрать целяк;

Б) благодаря крупному дроблению ядро сразу после гуллера и двойного встряхивателя можно направить на пурифайер, где от ядра легко отбирается почти вся шелуха;

В) крупная шелуха и целые семена с первого встряхивателя проходят в биттер, а затем в сепаратор шелухи и семян, где улавливается целяк и крупное ядро, а шелуха с застрявшими в ней частицами ядра. проходит на гуллеры, ©стряхиватели и биттеры второго шелушения. При этом на гуллеры и биттеры второго шелушения целые семена не попадают, вследствие чего уменьшаются потери масла за счет снижения замасливания шелухи, несмотря «а сильный зажим дисков шелушилок.

На рис. 5 представлена такая универсальная схема. По ней обрушивание всех семян производится фактически на участке первого шелушения. На участке второго шелушения частично разорванное семя только разрыхляется. Если їв шелушильный цех

Рис. 5. Универсальная схема подготовки хлопковых семян к измельчению: Ь— шнек для семян после линтероваиия; 2—шелушители (гуллары); 3—двойной всгря - хиватель; 4, 14 и 18—биттеры-сапараторы; 5, 6, 7, 9 и Л^шнеки; 8—нория: Ю—сепаратор для семян и шелухи; 16—пурифайер: /2—шелушитель (гуллер) второго шелушения; 13—двойной встряхиватель; 15 и fh—нории; 19—пылеотвод; 20—циклон.

Завода поступают тонковолокнистые (египетские) семена йлй семена сильно делинтерованные, то при небольшом изменении пути семенного потока гуллеры второго шелушения превращаются в гуллеры первого шелушения. При этом поток делится поровну между всеми гуллерами цеха. Включением в іработу сепаратора семян и шелухи осуществляется система однократного шелушения со всеми ее преимуществами.

По схеме возможно перерабатывать нелинтерованные, лин - терованные, делинтерованные и голые семена хлопчатника, ее называют универсальной.

При правильно С'рганизованном шелушении семян хлопчатника по универсальной схеме можно снизить масличность шелухи сверх ботанической ее масличности (колеблющейся от 0,3 до 0,7%) на 0,3—0,5%.

Схема подготовки семян к измельчению без отделения шелухи. За последнее время в СССР на маслоэкстракционных заводах начали внедрять способ переработки хлопковых семян без отделения шелухи.

Рассмотрим способ переработки нешелушеных хлопковых семян с точки зрения основных критериев технического прогресса:

А) повышения эффективности использования основного материального фактора — производства сырья;

Б) упрощения технологической схемы производства и улучшения условий труда;

В) улучшения качества и снижения себестоимости продукции.

В результате сравнительной переработки одних и тех же сортов семян В' шелушеном и нешелушеном виде, проведенной нами на. Кропоткинском заводе, были получены следующие данные (табл. 3).

Таблица 3

| При переработке хлопковых семян | |||

| Показатели | В нешелушеном виде | В шелушеном виде | |

| Поступило семян | В производство | 100 | 100 |

| В пересчете на в т | Сухое вещество | 88,56 | 88,54 |

| Выход продукции в т: | В сухом виде | ||

| Масла . . | 19,11 | 18,39 | |

| Шрота . . | 68,80 • | 37,68 | |

| Шелухи . . | — | 30,90 | |

| Итого. . . | 87,91 | 86,97 |

Продолжение

| При переработке | Хлопковых семяи | |

| Показатели | В нешелушеном виде, | Шелушеном виде |

| Потери в производстве сухого вещества семян в m | 0,65

(меньше на 0,92) |

1,57 |

| В % к исходному сухому веществу | 0,74

(меньше на 1,03%) |

1,77 |

| Потери сырого масла в % к исходному содержанию масла в семенах | 3,92

(меньше на 2,11) |

6,03 |

Таким образом, при переработке 100 т семян в нешелушеном виде было получено дополнительно в т:

Масла черного • . . . . 0,72

Сухого вещества семян 0,28

С. М. Кутявин [45] приводит следующие данные по рафини - руемости сырых масел одинаковой цветности, полученные на Андижанском заводе и Уч-Курганском заводах за февраль месяц 1958 г. (табл. 4).

Таблица 4

| При переработке хлопковых семяи | ||

| Показатели | В нешелушеном виде на Уч-Курганском заводе | В шелушеном виде на Аидижаиском. заводе |

| Получено из 100 m семян сырого черного масла в m | 19,11 | 18,39 |

| Выход рафинированного масла в % | 85,45 | 85,9 |

| Получено рафинированного масла вт | 16,32 | 15,80 |

При переработке 100 г семян в нешелушеном виде дополнительно получается 0,52 т пищевого хлопкового масла и 0,2 т черного масла в соапстоке.

Следовательно, с точки зрения эффективности использования сырья и выработки пищевого масла преимущество на стороне % способа переработки хлопковых семян в нешелушеном виде".

Переработка нешелушеных семян также упрощает технологическую схему производства, улучшает санитарно-техниче - ские условия на заводе благодаря отсутствию наиболее пыльных шелушильно-сёпарационных цехов, обеспечивает более простой учет и контроль производства.,

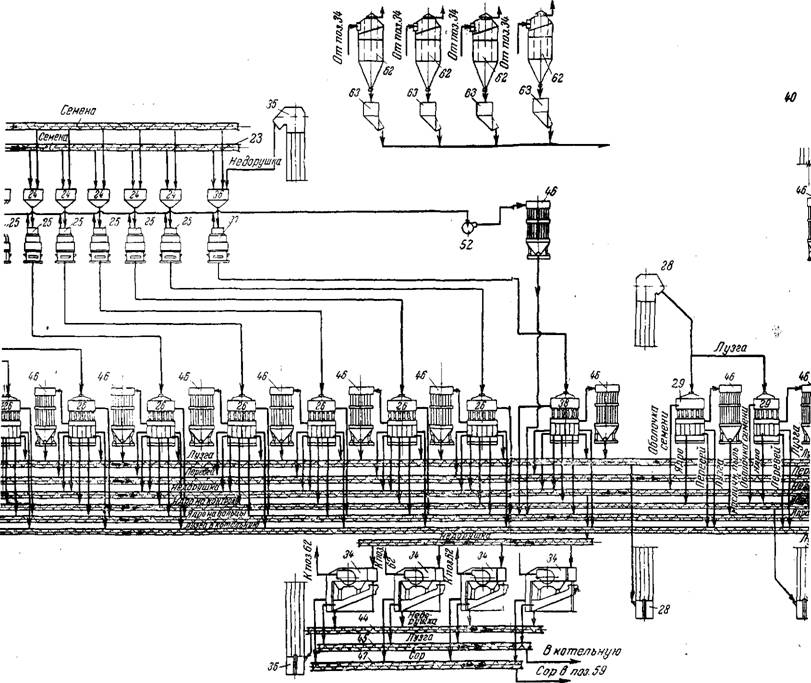

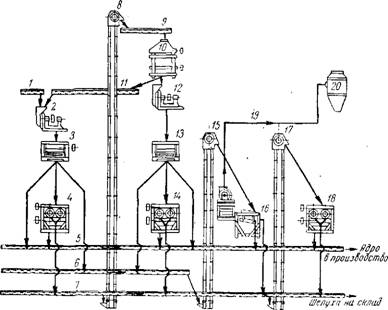

Представленная на рис. 6 схема подготовки семян к измельчению без отделения шелухи разработана для завода, имеющего пухоотделительный цех.

![]()

Рис. 6. Схема подготовки хлопковых семян к измельчению без отделения

Шелухи:

Загрузочный бункер; 2—нория; 3 и 5—шиеки; 4—автоматические весы; бураты; шнек после буратов; 8—пневматические очистители; ')—шиек для сора; 10 и

Циклоны; 12і—шнек для сора после лиевмоочистителей; 13—автоматические весы. 14—шиек для очищенных семян; 15—пухоотделители первого съема; 16—шиек; ■ пухоотделители второго съема; /£—вентилятор; 19—общий конденсор; 20^веитилятор; 21—второй общий конденсор; 22 и 24—шиеки перед подпушкоотделителем; 23—нория перед подпушкоотделителем; 25—подпушкоотделители; 26—вентилятор; 27—общий конденсор; 28 — шнек перед вальцовками; 291— вальцовки; 30 — пыльная камера; 31 н

32—циклоны.

При поступлении на переработку хорошо линтерованных или тонковолокнистых семян из схемы подготовительного цеха исключаются пухоотделительные машины, циклоны, конденсоры и вентиляторы, а также подпушкоотделители.

При этом семена из пневматических отделителей поступают на автовесы и после очистки — на вальцы.

В американской практике в настоящее время находит применение весьма простая и эффективная схема подготовки хлопковых семян к измельчению, предусматривающая отделение шелухи из хлопковой рушанки после ножевых гуллеров на се

параторах шелухи (рис. 7). Целесообразно проверйть такую

Подготовка семян арахиса к измельчению

Технологию переработки здорового арахиса зачастую организуют с учетодМ получения масла и пищевого жмыха или шрота с удалением семенной оболочки и зародыша; наличие оболочки обусловливает темный цвет жмыховой или шротовой муки, а наличие зародышей придает нестойкость муке при хранении, вызывает горечь и повышенную кислотность масла. При этом предусматривается получение низко - лузговой, лишенной зародышей рушанки для выработки пищевого шрота и получение мучели, состоящей из оболочки, зародыша и ядровой пыли, идущей на выработку кормового шрота. В случае переработки дефектного арахиса семена под-

I

Рис. 7. Американская схема шелушения и сепарирования хлопковых семян:

/—комбинированный семяочиститель; 2—пухоотделнтель; 3—ножевой шелушнтель; 4—сепаратор для отделения шелухи; 3*—вальцовый станок.

Готовляются к измельчению без отделения оболочки и зародыша. До обрушивания оболочки очищенные семена подсушиваются до влажности 6,0—7% на шахтных, барабанных или других сушилках с помощью чистого воздуха, подогретого в калориферах до 170—180°.

Схему на наших заводах. Семена

Шелуха

Волокно

Для обрушивания подсушенных семян можно пользоваться арахисными лущилками ВНИИМКа с деревянными бичами и декой [37]. В зарубежной практике [46] для отделения оболочки семена пропускают через парную вальцовку с резиновыми валками, поставленными так, что они упруго раздвигаются при прохождении ядра между ними. Валкам придают несколько дифференцированные скорости. При раздавливании семян между резиновыми валками оболочка отделяется, а зародыш выпадает. Полученную рушанку далее пропускают через сепаратор, на котором оболочка аспирируется, а зародыш и мучнистые фракции отделяются от семядолей на ситах [47]. При обрушивании арахиса на бичевых семенорушках, которое практикуется на некоторых заводах, в рушанке образуется и затем отходит до 16—20% імучели. При обрушивании йа лущилках ВНИИМКа отход из рушанки мучели понижается до 5—8%. Еще меньший отход мучели образуется на резиновых валках и плоской лущилке. Оболочки и зародыши отделяются от семядолей на аспирационных семеновейках, при этом на верхних рамах рассева устанавливаются 8—9, на средних — 5—6 и на нижних— 2—3-миллиметровые сита.

Подготовка семян сои к измельчению

При выработке пищевого шрота очищенные семена сои обрушиваются на валках с рифлями глубиной 4 мм, с восьмью нитками на Л", при 160 об/мин. ведущего валка и 104 оіб/імин. ведомого. Правильно отрегулированная рифленая вальцовка дает рушанку, содержащую прохода через 1,5-миллиметровое сито не выше 15%, и не имеющую остатка на 4-миллиметровом сите. По составу рушанка представляет смесь половинок семян, крупной сечки, целых необрушенных семян, шелухи и мучели, состоящей из зародышей, мелкой сечки и обдира семядолей. Для разделения этих фракций рушанка обрабатывается на семеновейках, в которых верхние рамы рассева. набираются из сит размерами 4"Х20 мм: средние рамы на первой половине из 4, на второй — из 5, а нижние на первой половине из 2-миллиметровых сит, а на второй — из 3-миллиметровых. Фракция с 2-миллиметрового сита, представляющая смесь лузги, ядровой сечки и зародыша (мучель) с веек и фильтров, а также крупная лузга собираются на складе, и затем перерабатываются отдельно.

Перевей с аспирационных карманов, представляющий смесь крупных частиц ядра и крупной лузги, подается на вейки для вторичного фракционирования.

Содержание выноса ядра в лузгу при такой схеме не превышает 0Ді5%, а 'масличность 0,6%.

Отделенное от оболочки ядро направляется в пропарочный шнек и далее на плющильные вальцовки.

При выработке кормового шрота семена сои, раздробленные на рифленых вальцовках, поступают в жаровню, а оттуда на плющильные вальцовки для приготовления лепестка.