МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

СХЕМЫ ИЗМЕЛЬЧЕНИЯ И КАЧЕСТВО ПОМОЛА ОСНОВНЫХ МАСЛИЧНЫХ СЕМЯН

Семена или ядра измельчают для непосредственной экстракции в сыром виде или для жарения и форпрессования — процессов предварительной подготовки семян к экстракции.

В первом случае семена или ядра измельчают до состояния лепестка разной толщины в зависимости от перерабатываемой культуры, во втором случае — до состояния крупки, тонкого лепестка или муки (мятки) различного фракционного состава.

Помимо измельчения ядра или семян перед жарением или перед экстракцией, в маслоэкстракционном производстве имеет место: а) измельчение форпрессового жмыха первого прессования в муку для тепловой обработки перед вторым форпрессо - ванием; б) измельчение жмыха первого или второго форпрессования перед экстракцией на некустовых заводах и измельчение

ЭкепеЛлернЫх или других жмыхов перед экстракцией на кустовых маслоэкстракционных заводах, перерабатывающих завозные жмыхи.

Наконец, измельчению подвергаются готовые шроты, особенно на тех заводах, где экстрагируется жмыховая крупка. J3 первую очередь это относится к хлопкомаслоэкстракционным заводам, перерабатывающим хлопковые семена без отделения шелухи.

Требования к измельчению жмыхов перед вторым форпрес - сованием, а также к измельчению шротов для придания им лучшего товарного вида отличаются от требований, которые предъявляются к схемам и качеству помола семян или ядра в подготовительных операциях.

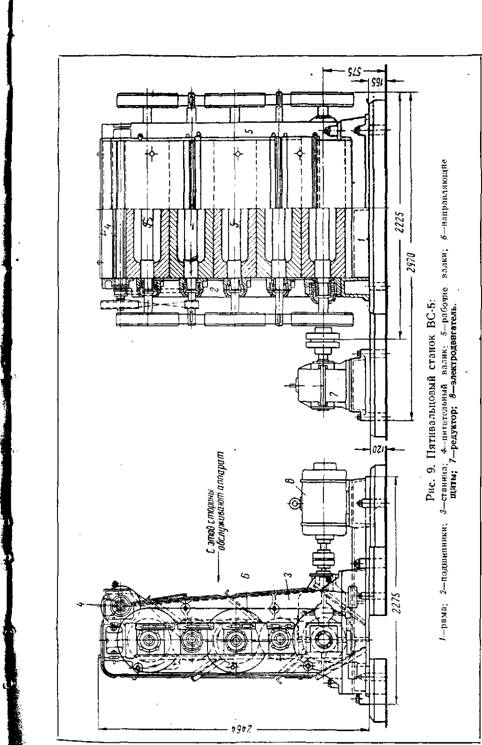

Описанные в предыдущем разделе вальцовые станки используются, как указывалось выше, для измельчения семян и ядра и для измельчения жмыха. Однако при измельчении жмыхов и шротов в схему дополнительно вводятся измельчительные машины другого действия (молотковые и дисковые мельницы, дробилки). О них будет сказано в разделах, посвященных форпрес - сованию и обработке готового шрота.

В настоящем разделе приводятся схемы измельчения и требования к качеству помола при подготовительных операциях для основных видов масличных семян.

Показатели качества помола, содержание отдельных фракций, толщина лепестка и т. п., которые приводятся как оптимальные для той или иной схемы, являются средними цифрами и могут в связи с неоднородностью помола колебаться в одну и другую сторону в пределах точности метода анализов. Эти колебания будут тем меньше, чем тщательнее отрегулированы вальцовки и чем лучше будет организован уход за ними.

Подсолнечные семена. Подсолнечные семена как высокомасличное сырье перерабатываются повсеместно только по схеме форпрессование — экстракция. В связи с этим измельчение сырого подсолнечного ядра до состояния лепестка не производится. Попытки экстрагировать сырой подсолнечный лепесток, имеющий масличность выше 50%, в шнековых экстракторах осложнялись тем, что по мере извлечения масла лепесток, теряя свою прочность, превращался в муку, которая, оставаясь во взвешенном состоянии в мисцелле, затрудняла работу зеерного фильтра экстрактора.

Переработку подсолнечных семян проводят в шелушеном виде с содержанием лузги в ядре порядка 1,5—3%.

При переработке шелушеных подсолнечных семян подготовку жмыха к экстракции можно проводить как двукратным, так и однократным форпрессованием.

В первом случае для - получения форпрессового масла с наименьшим содержанием фосфатидов ядро (рушанку) следует измельчать на двухпарной вальцовке в лепесток толщиной

0,3—0,4 мм. Форпрессование такого лепестка обеспечивает производительность форпресса ФП не менее 80 т семян в сутки, при выходе форпрессового масла — около 75—80% по отношению к маслу в мятке [53].

Насыпной вес лепесткового помола толщиной 0,15—0,3 мм, влажностью 6,5—7,5% — 420 кг/ж3 [54].

Во втором случае ядро (рушанку) измельчают на пятиваль - цовке через четыре прохода в муку, которая не содержала бь; целых ядер или частиц его. При форпрессовании мезги из такой мятки выход форпрессового масла повышается до 85%, но (іпри прочих равных условиях) производительность форпресса ФП снижается до 35—40 г подсолнечных семян в сутки.

Насыпной вее мятки пятивальцового помола при влажности 9—10% —389—418 кг/м3 [54].

На аргентинских маслоэкстракционных заводах подготовка, подсолнечных семян к экстракции осуществляется по способу однократного форпрессования шелушеных семян. При этом измельчение ріушаніки с луз'жИстостью"7—8% іперед фО'рпрес - сованием проводится на пятивальцовках, причем помол считается удовлетворительным, если при просеивании через 1,75- миллиметровое сито остаток на нем не превышает 0,2%.

В Болгарии подсолнечные семена перерабатываются на маслоэкстракционных заводах в виде форпрессовых или экспел - лерных жмыхов. Рушанка с лузж'истостью 14—115% перед жарением измельчается на пятивальцовках [55]. При переработке не- шелушеных подсолнечных семян без отделения лузги измельчение семян проводится через четыре прохода пятивальцовки. Помол считаётся удовлетворительным, если в мятке процент вскрытых клеток, определенный мокрым фракционированием [56J, лежит в пределах 41—44%.

В нешелушеном виде подсолнечные семена перерабатываются и в ГДР, причем они измельчаются на пятивальцовках. Как отмечают Мерц и Гиршфельд [57], переработка этих семян в нешелушеном виде нерентабельна. Поэтому машиностроительный завод имени Э. Тельмана запроектировал и изготовил рушально-веечный агрегат на 50 т подсолнечных семян в сутки. Этими агрегатами будут оборудованы заводы в Виттенберге и Магдебурге.

Хлопковые семена. В СССР хлопковые семена экстракционным способом в виде сырого лепестка толщиной 0,25— 0,40 мм начали перерабатывать на батарейной установке Катта- Курганского завода в 1936 году [54]. Экстракционное масло из первых трех сортов рафинировалось хорошо и давало продукт I и II сорта. Шрот после пропарки содержал 0,13—0,1% свободного (токсичного) гоосипола вместо 0,05% допускаемого. В связи с указанным количество шрота в дневном кормовом рационе крупного рогатого скота ограничивалось 5 кг в сутки.

Наряду С положительным фактором (хорошая рафинируе - мость масла), эта схема имела и недостатки: • а) низкая производительность батарейного экстрактора;

Б) высокая масличность шрота, колебавшаяся в пределах 2,5-3,0%.

Идя по пути усовершенствования технологии переработки хлопковых семян экстракционным способом [58], пришли к схеме форпрессование — экстракция.

На первом этапе разработки режимов для этой схемы был рекомендован способ форпрессования крупно ' измельченного ядра (рушанки) и «сухой» способ жарения мезги перед фор - прессованием [59, 60] (подробнее см. в главе 4).

При дальнейшем развитии схемы форпрессование — экстракция хлопковых семян И. В. Гавриленко и его соавторами [61] был разработан и рекомендован способ форпрессования мезги, получаемой из ядра, измельченного через четыре прохода пяти - вальцового станка. В данном случае такой тонкий помол обеспечивает хорошее связывание госсипола в мезге при жарении, что в свою очередь создает условия для выработки легко рафинируемого масла. Однако степень измельчения хлопкового ядра на пятивальцовках зависит от лузжистости его и влажности. Ядро, содержащее повышенное количество шелухи (выше 17%), измельчается хуже, чем ядро с меньшим содержанием шелухи.

Сухое ядро (с влажностью до 8%) при измельчении на пятивальцовке дает тонкий мучнистый помол без примеси целых или деформированных ядер, с содержанием до 70% частиц, проходящих через 1-миллиметровое сито.

Влажное ядро (свыше 8%) характеризуется большой пластичностью и при измельчении на пятивальцовке дает лепестковый помол толщиной 0,10—0,15 мм, иногда превращающийся в комочки. Такой помол хлопковых семян характеризуется наличием выпавших госсипольных железок и зачаточных корешков («червячков^), особенно заметных в мезге.

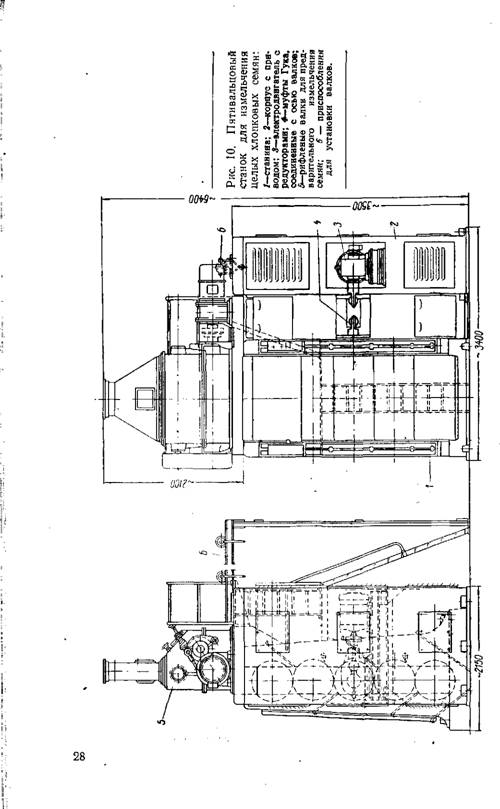

Измельчение нешелушеных семян хорошо производится на специальных тяжелых пятивальцовках и удовлетворительно на обычных при условии следующих конструктивных изменений в пятивальцовках: а) установки питательного валика, имеющего 14 рифлей, с шагом 27 мм и глубиной нарезки 12 мм; б) нарезки верхней пары валков и четвертого вал^а чередующимися гладкими и рифлеными полосами. Нарезная полоса шириной 50 мм должна иметь 8 рифлей глубиной 2 мм, с углом наклона 12°. Длина гладкой полосы также 50 мм.

Помол нешелушеных хлопковых семян на специальных пятивальцовках имеет не менее 50% вскрытых клеток, определяемых по методу моментального взбалтывания [56}.

В США хлопковые семена перерабатываются как в виде

Сырого лепестка, так и в виде форпрессового жмыха (система «Эксолекс»).

При непосредственной экстракции шелушеных хлопковых семян ядро, предварительно грубо измельченное на рифленых вальцовках, пропаривается, подогревается до температуры 50—-65° и в виде грубо измельченной мезги поступает на плющильные вальцовки {44], на которых и превращается в лепесток толщиной 0,2—0,25 мм [62].

При экстракции по схеме форпрессование — экстракция («Эксолекс») хлопковое^ ядро шелушеных семян измельчают на парных вальцовках (толщина лепестка 0,028—0,03", или 0,72— 0,76 мм); на пятивальцовках (толщина лепестка 0,013—0,02", или 0,3—0,25 мм) [63]. В США в опытах по переработке экстракционным способом нешелушеных семян без отделения шелухи измельчение на вальцах целых семян производили в лепесток толщиной 0,01", или 0,254 мм [64].

В зависимости от схемы подготовки хлопковых семян к измельчению и качества помола насыпные веса его меняются в довольно широких пределах.

Насыпные веса хлопкового лепестка из рушанки лузжи - стостыо 8—110% и влажностью 8—9% — 380—442 кг/м3 [54]; хлопкового лепестка пятивальцового помола при влажности 10,0%—476 кг/м3; лепестка пятивальцового помола из нешелушеных семян при влажности 9,43% и содержании шелухи 46,3%—316 кг/м3 [65].

Семена сои. Семена сои за рубежом экстрагируются непосредственно в виде сырого лепестка или по схеме форпрессование — экстракция. В СССР сою экстрагируют без предварительного форпрессования в виде лепестка.

Процесс приготовления сырого лепестка к экстракции предусматривает: а) подсушивание сырой сои на шахтных или других сушилках до влажности 8—9,5%; б) предварительное дробление семян на однопарных рифленых вальцовках таким образом, чтобы весь помол проходил через 4-миллиметровое сито и чтобы количество фракций, проходящих через 1,5-миллиметровое сито, не превышало 45 %; в) подогрев и прсшариваїние дроб - ленки в шестичанной жаровне с таким расчетом, чтобы мезга при выходе из нижнего чана имела влажность 8—9,5% и температуру 60—65°; г) окончательное измельчение мезги в лепесток толщиной 0,25—0,30 мм на плющильных вальцовках. При этом следят, чтобы в лепестке содержание частиц, проходящих через ; 1,5- ми л л им єтрово е сито, не превышало 15%.

В США подготовку семян-сои для непосредственной экстракции проводят следующим образом {66]. Высушенные до 9,5— 10% семена сои, предварительно очищенные и грубо измельченные на рифленых вальцовках в крупку, подают в барабанную жаровню, снабженную паровой рубашкой и распылительной форсункой для пароконденсата или воды. Распаренная и подогретая до 75—80° соевая крупка подается на плющильные вальцовки, где превращается в лепесток толщиной 0,008" (0,2 мм). Как видно, подготовка соевого лепестка к экстракции в США мало отличается по режимам, принятым на советских заводах. Разница только в аппаратурном оформлении.

В ГДР [67] подготовка семян сои к непосредственной экстракции ведется примерно так же, как в СССР, т. е. семена дробятся сначала на рифленых вальцовках. Полученная крупка пропаривается и подогревается в шестичанной жаровне до 60— 70°, и затем мезга плющится в лепесток толщиной 0,15—0,25 мм. При этом, однако, следят, чтобы лепестки їв поперечнике не превышали 15 мм, так как более крупные лепестки слеживаются, залегают в экстракторе и приводят к запрессовке загрузочной колонны.

В СССР до недавнего времени соя перерабатывалась не только в виде сырого лепестка, но и по схеме форпрессование— экстракция. Но так как при такой схеме получается масло худшего качества и белковые вещества шрота претерпевают повышенную денатурацию, Всесоюзное совещание по техническому уровню развития масложировой промышленности на 1959—'1965 гг. высказалось за целесообразность вести экстракцию сои в дальнейшем только в виде сырого лепестка.

В 1954 г. їв США была проведена работа по экстракций сои с предварительным ее форпрессованием. Этот переход от традиционной схемы переработки сои в виде сырого лепестка к схеме «Эксолекс» Даннинг [68} объясняет тем, что при фор- прессовании вследствие большего разрушения клеточной структуры семян при экстракции смягчаются «тормозящие» свойства клеточных мембран сырого лепестка. Однако вопроса об изменении при этом качества масла и шрота автор в своей работе не касается. Неизвестно также, нашел ли этот способ применение в промышленности.

Льняные семена. Так как переработка льняных семян на маслоэкстракционных заводах в СССР производится только по схеме форпрессование — экстракция, то измельчение ил перед жарением осуществляется через четыре прохода пяти - вальцовок. Получаемая при этом мятка не должна содержать целых или деформированных семян и при просеве через 1-миллиметровое сито должна давать не менее 65% прохода.

На маслоэкстракционных заводах Аргентины, перерабатывающих льняные семена по схеме форпрессование — экстракция, измельчение проводят на пятивальцовках, причем помол считается удовлетворительным, если при просеве остаток на 1,75-миллиметровом сите не превышает 0,2%.

В США измельчение льняных семян перед подготовкой их к экстракции производят на пятивальцовках с фиксируемыми зазорами: на первых трех проходах в 0,05 мм, а на четвертом без зазора. Получаемая мятка при мокром ее фракционирова-

33 ник должна иметь прохода через сито в 60 меш не менее 42%, а остатка на сите в 14 меш не более 4% (меш — число отверстий^на один линейный дюйм).

Экстракция семян льна в виде сырого лепестка, как показывает американская практика, оказалась неудовлетворительной, потому что гексан, растворяя слизистые вещества, делает сырой лепесток очень нестойким, легко разрушающимся в экстракторах в трудно прокачиваемую растворителем муку [69J.

Семена арахиса. Переработка этих семян повсеместно проводится по схеме форпрессование —■ экстракция. Как указывает Бейли [70], лепесток из сырого ядра арахиса рассыпается во время экстракции буквально в порошок, а потому не может, очевидно, перерабатываться этим методом.

При переработке семян арахиса с использованием шрота для пищевых целей (СССР) производится, как указывалось выше, их обрушивание, отделение оболочки и зародыша. В этом случае крупку ядра с влажностью не выше 8,5%, с небольшой примесью оболочки перед форпрессованием измельчают в лепесток на плющильных вальцовках или на пятивальцовках через один проход верхней нарезной пары валков. Толщина вырабатываемого при этом лепестка должна быть 0,3— 0,5 мм.

Измельчение арахиса с влажностью выше 8,5% дает мазеобразный помол, трудно транспортируемый по течкам и нориям и комкующийся в жаровнях.

Если семена арахиса перерабатываются без обрушивания, без отделения оболочки и зародыша, что имеет место во время переработки дефектных семян арахиса или выработки кормового шрота, то измельчение проводят в две ступени. Сначала семена проходят грубое измельчение на рифленых вальцовках, а затем полученную крупку окончательно лепесткуют на плющильных вальцовках или на пятивальцовках через один проход верхней нарезной пары валков.

Семена рапса в схеме форпрессование — экстракция измельчаются через четыре прохода пятивальцовок. Для получения хорошего, пушистого помола влажность семян должна быть в пределах 8—9%.

Семена клещевины перерабатываются как с отделением оболочки, так и без ее отделения. В обоих случаях семена измельчаются только на двухпарных вальцовках. Верхние валки рифленые (5 ниток на 1" при глубине рифлей 3 мм), а нижние гладкие. Величина зазора между гладкими валками устанавливается 1 мм [54]. Ввиду мазеобразной структуры помола семян клещевины транспортировка его по самотекам и нориям весьма затруднена и поэтому вальцовки необходимо устанавливать так, чтобы получающаяся мятка по течке, смонтированной под углом не менее 80°, поступила непосредственно в жаровню.

Кориандровые отходы с целью максимального разрешения внутренней структуры ядра [1] подсушиваются до влажности 4,0—4,5%, измельчаются дважды: сначала на пяти- вальцовке через четыре прохода, а затем на плющилках. Помол на пятивальцовке должен иметь лепесток толщиной 0,2—0,25 лш и количество частиц, проходящих через 1-миллиметровое сито, не более 1і2,0%; лепесток после 'ПЛЮЩИЛЬНОЙ вальцовки—толщину 0,18—0,20 мм, а частиц, проходящих через 1-миллиметровое сито, не более 17,0%.

Кукурузные зародыши — отходы мукомольных мельниц — экстрагируются в виде сырого лепестка толщиной 0,15— 0,20 мм, получаемого на плющильных вальцовках.

Зародыши с крахмало-паточного производства, перерабатываемые по схеме форпрессование — экстракция, измельчаются на пятивальцовках через четыре прохода или на двухпарных вальцовках в. лепесток толщиной не более 0,15—0,2 мм.