МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

КОНДЕНСАЦИЯ И РЕКУПЕРАЦИЯ РАСТВОРИТЕЛЯ

Растворитель, использованный для извлечения масла, а затем выпаренный из шрота и мисцеллы, многократно используется в основном с помощью конденсации его паров. Однако полной регенерации оборотного растворителя в производстве не достигается. Часть паров растворителя, не перешедших в жидкое состояние в конденсаторах, испаряется с поверхностей мисцеллы в мисцеллосборниках из резервуаров чистого растворителя и различных вспомогательных аппаратов, образуя смесь с воздухом. Состав таких смесей различен; обычно они состоят из большого количества воздуха и сравнительно незначительного количества растворителя. Улавливание растворителя из таких газовоздушных смесей в маслоэкстракционном производстве осуществляется в рекуперационных установках различных систем. Наконец, часть растворителя, смешиваясь в процессе использования его в производстве с водой, белковыми, жировыми, углеводными и фосфорсодержащими веществами перерабатываемых семян, образует стойкие эмульсии. Разделение таких эмульсий путем отстаивания весьма затруднительно, поэтому для выделения из них растворителя в маслоэкстракционном производстве устанавливают специальные выпарные аппараты.

Для возвращения растворителя с целью. повторного его использования в маслоэкстракционном производстве используют. конденсационные, рекуперационные и разделительные установки. Однако, несмотря на это, безвозвратные потери растворителя составляют от 0,3 до 1,0% от веса перерабатываемого в экстракторе материала.

Источники и величины потерь растворителя в производстве

- Источниками безвозвратных потерь растворителя в экстракционных цехах являются: а) вода, отходящая в канализацию из водоотделителей; б) шрот, выходящий из шнековых испарителей или из батарейных экстракторов после пропарки. Потери растворителя со шротом особенно велики при нарушении режима пропарки батарейных экстракторов, при перебросах растворителя из экстракторов в шнековые испарители и при нарушении режима работы шнековых испарителей; в) воздух, отходящий «з деф - легматорных установок; г) пары бензина, истекающие в помещение через неплотности в аппаратах и коммуникациях экстракционного цеха, и затем выбрасываемые вытяжной системой в воздух; д) готовое экстракционное масло, которое может уносить некоторое количество растворителя, при условии недостаточной обработки его в дистилляторах.'

<■ ВНИИЖем на маслоэкстракционных заводах, оборудованных шнековыми экстракторами НД-1000, в разное время были произведены работы по установлению источников и величин потерь бензина. Приведенные данные показывают величину учитываемых потерь растворителя (бензина) на отдельных участках в % к общим потерям:

С воздухом вытяжной вентиляционной системы. 15,1—30,9 С водой, отходящей в канализацию из водоотделителей 12,8—26,3

Со шротом из шнекового испарителя - ... .'. 39,4—69,9

С воздухом из выхлопной трубы дефлегматора. 0,7—2,2

С фильтпрессным шламом[6] 0,0—2,7

Причины потерь растворителя и пути их снижения

Воздух вытяжной вентиляционной системы. Как известно, назначение вытяжной вентиляции — очистка воздуха в экстракционном цехе, который насыщается парами бензина за счет всевозможных утечек растворителя через неплотности в аппартуре. На основе замеров и выявления причин утечек по отдельным аппаратам установлено, что:

А) утечки бензина у рабочего места экстрактора создаются за счет неплотности в сальниках шнековых валов и интенсивного испарения бензина в загрузочной колонне в случаях подачи в экстрактор сырья с температурой выше 60°. Содержание паров бензина на этом участке при плохом уходе за сальниками й подаче горячего жмыха поднимается до 2 мг/л. При уплотненных сальниках, подаче в экстрактор охлажденного жмыха и работе шнекового испарителя под вакуумом (10—12 мм вод ст.) содержание паров бензина в воздухе в зоне рабочего места экстрактора снижается до 0,2 мг/л;

Б) потери бензина у насосов связаны исключительно с неплотностями в сальниках и смотровых фонарях. Наблюдениями установлено, что при соответствующем уходе за сальниками насосов содержание паров бензина в воздухе у вала падает ниже 0,5 мг/л;

В) загазовывание участков у мисцелловьгх фильтрпрессов создается за счет утечек мисцеллы через неплотности между пли - тами и рамами. Нарушение герметичности между рамами и плитами происходит вследствие недоброкачественности прокладок и их небрежной заделки. Особо большие утечки бензина происходят в тех случаях, когда рамы фильтрпрессов разгружают без прогревания и продувки. Если при хорошем зажиме прокладок и разгрузке продутого фильтрпресса содержание паров бензина в воздухе у рабочего места фильтрпрессов составляет 0,5— 0,8 мг/л, то при разгрузке непродутого фильтрпресса или работе неплотно собранного фильтрпресса концентрация паров бензина поднимается до 35 мг/л:

Г) значительными являются потери бензина через неплотности в сальниках шнековых испарителей при избыточном давлении паров растворителя внутри аппарата.

Подключение шнековых испарителей под вакуум предотвращает загазовывание участкоє испарителя у сальников, а также в месте сброса обензиненного шрота из экстрактора в испаритель и готового шрота из испарителя в транспортер.

Вода из водоотделителей. Потери бензина с водой, отходящей из водоотделителей, обусловливаются двумя факторами: растворимостью бензина в воде и уносом его с эмульсионными слоями сточных вод. Растворимость бензина в воде зависит от природы углеводородов, входящих в состав бензина, их молекулярного веса и температуры. В одном и том же гомологическом ряду 'растворимость углеводородов в воде возрастает с увеличением их молекулярного веса. Присутствие в бензинах ароматических углеводородов увеличивает их растворимость в воде. При повышении температуры растворимость углеводородов в воде возрастает. Так, например, н-гептана, из которого состоит в ооноівном наш бензин, :при >10° растворяется в воде 0,007%, а при 25° — 0,016%. Так как растворимость бензина сравнительно невелика, то основные потери растворителя в воде из водоотделителей приходятся на эмульсионные слои сточных вод. Образование стойких дадобензиновьгх эмульсий происходит за счет выноса частиц шротового шлама в конденсат, а также за счет солей жирных кислот. Повышенное образование эмульсий происходит в роторах'водокольцевых насосов. Эмульгированная вода, отходящая из водоотделителя, содержит растворенного и эмульсионного бензина 0,18—0,26%.

Из приведенных данных вытекает, что смеси бензина и воды, отходящие из водоотделителя, перед сбрасыванием в канализацию следует подавать для рекуперации на специальный шламовый выпариватель.

Воздух, отходящий из дефлегматоров. Воздух из аппаратов экстракционного цеха, насыщенный парами бензина, как известно, предварительно проходит через так называемые дефлегмационные колонки (представляющие собой поверхностные конденсаторы или конденсаторы смешения) или через адсорбционные установки. Содержание паров бензина в газо-воз-'

Душной смеси, поступающей в дефлегматоры, колеблется в следующих пределах:

А) от 303 до 410 мг/л (при температуре 22—24°) на линии, отходящей от нагнетательной системы ракуум-насоса, обслуживающего шнековые испарители, и от дистилляторов, работающих под атмосферным давлением;

Б) от 58,6 до 65,6 мг/л (при той же температуре) ка линии, отходящей от бензиновых резервуаров, водоотделителей, мисцел - лосборников и т. п., т, е. от тех аппаратов, в которых уровень растворителя меняется незначительно и скорости потоков невелики.

От способности дефлегматорных или адсорбционных установок задерживать то или иное количество паров бензина в отходящих газо-воздушных смесях зависят, таким образом, и безвозвратные потери растворителя с воздухом, отходящим в атмосферу.

Шрот после испарителей. Большие потери растворителя со шротом обусловливаются недостаточной тепловой обработкой его в испарителях, нарушением установленных режимов и неудовлетворительным состоянием аппаратуры. В главе 9 указывались необходимые условия нормального режима работы испарителей и надлежащей схемы испарительной установки. Соблюдение этих условий на производстве гарантирует содержание растворителя в шроте не более 0,1%.

Экстракционное масло при правильной его обработке содержит не более 0,01% растворителя и является незначительным источником потерь. Повышение потерь растворителя при дистилляции мисцеллы связано исключительно со вспениванием и перебросом мисцеллы в водоотделители и образованием в них эмульсий.

Конденсация паров растворителя и применяемая при этом Аппаратура

Конденсация представляет собой процесс превращения веществ из парообразного 'состояния в жидкое, протекающий как при атмосферном давлении, так и при разрежении. Основное количество паров бензина, выходящих из дистилляторов и шнековых испарителей, конденсируют путем охлаждения водой в конденсаторах. К конденсационным устройствам экстракционного цеха относятся конденсаторы и охладители конденсата. В случаях конденсации под вакуумом указанная схема дополняется вспомогательной аппаратурой: вакуум-насосами или эжекторами и сборниками-ресиверами.

Конденсаторы. В зависимости от характера расположения пучка труб конденсаторы делятся на горизонтальные и вертикальные, на открытые и закрытые. По характеру передачи тепла конденсаторы делятся на конденсаторы смешения и конденсаторы поверхностные, в которых пары проходят по трубам, а охлаждающая вода омывает их поверхность. Такие конденсаторы применяются в тех случаях, когда требуется получение конденсата в чистом виде. В батарейных экстракционных установках применяются преимущественно горизонтальные поверхностные конденсаторы открытого типа. В экстракционных установках непрерывного действия применяются исключительно закрытые горизонтальные или вертикальные конденсаторы. Из этих двух типов конденсаторов їв настоящее время на заводах СССР применяются преимущественно горизонтальные и вертикальные конденсаторы. Выбирают вертикальные конденсаторы (несмотря на то, что коэффициент теплоотдачи при конденсации на пучке вертикальных трубок меньше, чем при конденсации на пучке горизонтальных трубок), т. к. в них внутритрубное пространство конденсатора самоочищается от ила, песка и других примесей, обычно находящихся в речной, арычной и др. охлаждающей воде, что должно компенсировать снижение коэффициента теплоотдачи.

Горизонтальный конденсатор имеет выдвижную трубчатую батарею, в которой циркулирует охлаждаю - .щая вода. Батарея состоит из 599 латунных трубок 0 25/20 мм. Общая поверхность охлаждения батареи 100 м2.

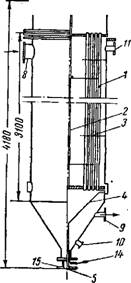

Вертикальный конденсатор (рис. 75) состоит. из вертикального цилиндрического корпуса с коническим днищем. Трубная система состоит из 661 вертикальных латунных трубок 0 20/25 мм и длиной по 3000 мм с общей поверхностью 150 м2. Система разделена по длине при помощи перегородки на две половины. Во второй (выходной) половине межтрубное пространство разделено шестью направляющими листами, служащими для принудительного направления паров. Конус служит для сбора ила, который затем периодически опускается в канализацию через специальный патрубок. Съемная крышка позволяет вынимать трубчатку при необходимости очистки и замены.

7і іг \ js із

Рис. 75. Вертикальный конденсатор:

1—система трубок; 2—перегородка; 3—направляющие листы; 4—конус; патрубки: 5—для спуска ила в канализацию; 5—для поступления охлаждающей воды; 7—для выхода воды; 8—для впуска паров в межтрубное пространство; 9—для спуска конденсата; 10—для спуска шлама; //—для подключения конденсатора к вакуум-системе; 12—для спуска воздуха из водяного пространства 13—съемная крышка; 14 <— сальниковое уплотнение; /5—нижний фланец трубы, закрепленный с помощью нарезки.

Охладитель конденсата, выходящего из основных

Конденсаторов, представляет цилиндрический сосуд, Ёйутрй которого развальцованы 196 трубок 0 16/19 мм с общей поверхностью охлаждения 22 м2. На цилиндрической части один патрубок служит для ввода охлаждающей воды, другой — для отвода ее. Рекомендуется воду для охлаждения применять с температурой 18—20°.

Рекуперация паров растворителя из газо-воздушных смесей

Пары растворителя из газо-воздушных смесей улавливаются в так называемых дефлегмационных установках. В этих установках для конденсации паров растворителя могут применяться три способа: а) конденсация охлаждением или сжатием; б) конденсация жидким адсорбентом; в) конденсация твердым адсорбентом. '

Применение того или иного способа обусловливается техническими и экономическими соображениями. Так, для обработки газо-воздушных смесей со значительными концентрациями паров летучего растворителя предпочитают применять конденсацию охлаждением, или компримированием; для средних концентраций— конденсацию жидким адсорбентом и для малых — конденсацию твердым адсорбентом.

Дефлегматоры охлаждения. Улавливание летучих, растворителей путем охлаждения газо-воздушной смеси основано

На том, что все жидкости при данной температуре имеют при насыщении определенную упругость пара, зависящую только от характера жидкости. Содержание паров растворителя в воздухе над поверхностью конденсирующейся или испаряющейся жидкости определяется исключительно величиной упругости пара и температурой воздуха. Получить значительную конденсацию паров растворителя с помощью воды невозможно. Поэтому современные дефлегматоры маслоэкстракционных установок работают при температурах минус 10—15°, получаемых при помощи рассола (преимущественно СаС12).

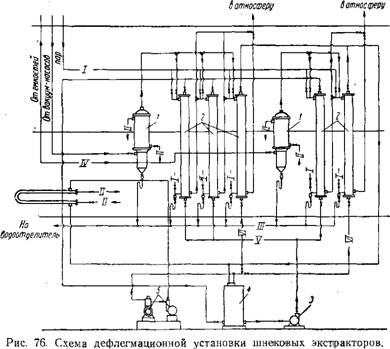

Схема дефлегмационной установки шнековых экстракторов и применяемая при этом а п - ' паратура. Смесь паров растворителя и воздуха (линия IV,

Рис. 76) из сборников, ресиверов, вакуум-насосов через охладитель газо-воздушной смеси 1 направляется на три дефлегматора 2, работающие-'последовательно. Из всех других аипара той (миецеллосборников, водоотделителей, бензиновых резер - s вуаров й т. д.) смесь паров растворителя и воздуха (IV) прохо

Дит через аналогичный охладитель 1 и далее через два отдель - . ных дефлегматора 2, работающих последовательно. Сконденсировавшиеся пары бензина и воды отводятся по линии,/// на во - ' доотделитель, а воздух—в атмосферу. Все дефлегматорные ко

Лонки, кроме последних в системе, охлаждаются рассолом, циркуляция которого осуществляется при помощи насоса 3 по линиям V. Последние в системе дефлегматоры работают при

Непосредственном испарении аммиака в межтрубном пространстве, поступающего из компрессора 5 мощностью 20 ООО ккал/час холода по линиям VI. Пары аммиака из рефрижератора 4 и последних в системе дефлегматоров после охлаждения в холодильнике направляются в компрессор 5. Вода для охладителей подается по линиям II, а, по линиям I подводится пар к колонкам для их разогрева (они могут обледенеть). При отогреве обледеневших колонн батареи переводятся на параллельную работу, чему способствует установленная коммуникация.

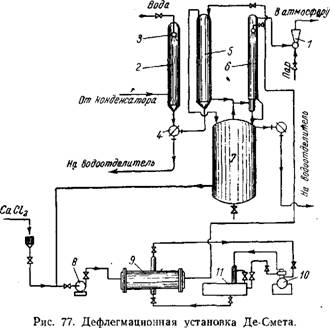

Дефлегмационная установка Де - Смета. В де - флегмационной установке Де-Смета газо-воздушная смесь охлаждается в конденсаторе смешения. В связи с необходимостью поддержания в экстракторе и других аппаратах экстракционного цеха небольшого разрежения, дефлегмационная установка Де-Смета снабжается пароэжектором. Аналогичными установками снабжаются экстракционные линии Лурги, Френча. и т. д. Установка Де-Смета на наших заводах работает по еле - , дующей схеме. Газо-воздушная смесь, засасываемая из окончательного конденсатора с помощью пароэжектора 1 (рис. 77), поступает в дефлегматор орошения 2, где смесь орошается холодной водой через форсунку 3. Сконденсировавшиеся пары растворителя и воды отсюда через фонарь 4 отводятся на водоотделитель, а несконденсировавшиеся проходят на колонну 5 поверхностного охлаждения, производимого рассолом СаС12. Образовавшийся при этом конденсат отводится через фонарь 4 на водоотделитель, а несконденсировавшаяся смесь направляется дальше в колонну 6. Охлаждающий рассол из колонны 5 направляется в резервуар оборотного рассола 7. В колонне 6 газо-воздуш - ная смесь для окончательного улавливания паров растворителя

Еще раз орошается рассолом, который вместе с конденсатом сливается в резервуар 7. Растворитель, отстоявшийся в резервуаре 7, отводится в водоотделитель, а рассол направляется к насосу 8, который нагнетает его в испаритель аммиака 9. Охладившись в испарителе 9, рассол напором того же насоса накачивается в дефлегмационную систему. Пары аммиака по выходе из испарителя 9 направляются в компрессор 10. Компримирсван - ные пары аммиака из компрессора с температурой 80—100° направляются в холодильник 11, а из него в испаритель 9, совершая таким образом круговорот. Температура рассола в испарителе при работе установки должна поддерживаться в пределах от минус 15° до минус 20°. При работе необходимо следить, чтобы рассол сохранял щелочную реакцию, для чего периодически в него добавляется Са(ОН)2 и двухромовокислый калий.

Дефлегматорные установки с жидким адсорбентом. Работа дефлегматоров с жидким адсорбентом основана на следующем принципе. Легколетучая и труднолетучая жидкости находятся в равновесии до тех пор, пока парциальное давление летучих веществ в жидкости равно парциальному давлению того же вещества в газовом пространстве. Поглощение паров растворителя труднолетучей жидкостью объясняется тем, что 1 упругость паров растворителя над смесью обеих жидкостей значительно ниже, чем упругость пара растворителя над чистым растворителем при той же температуре. Пригодность жидкости как сорбирующего вещества зависит от его летучести, от скорости растворения, или продолжительности контакта, и от количества поглощаемых паров, или сорбционной способности. Обычно в качестве сорбента применяется парафинистое (соляровое) масло, имеющее удельный вес 0,875—0,910, температуру вспышки около 160° и вязкость по Энглеру при 50° 2,5—3,0."

О применении подсолнечного масла в качестве жидкого адсорбента для улавливания паров бензина на Запорожском заводе сообщает Р. И. Спинов [172]. При исследовании этой установки было установлено (Ф. А. Вишнепольская), что:

А) подсолнечное масло способно поглощать пары бензина предельно до 7,3% к весу масла. Этот предел достигается за время семичасовой циркуляции масла в системе;

Б) использование подсолнечного масла для поглощения паров бензина сопряжено с ухудшением его качества. За восьмичасовую циркуляцию масла гидроксильное число его масла увеличилось в среднем на 16%.

Применение других растительных масел, как например хлоп-. кового, будет, очевидно, сопровождаться еще большим его ухудшением. Поэтому такой способ улавливания паров растворителя не может найти широкого применения.

Дефлегмационные установки с твердым адсорбентом. Такого рода установки нашли более широкое применение, чем жидкостные дефлегматоры. Рекуператорами с активированным углем комплектуются установки Олье, Больма - на и др. Приведем данные по больмановской рекуперационной установке, работающей на Миллеровском заводе.

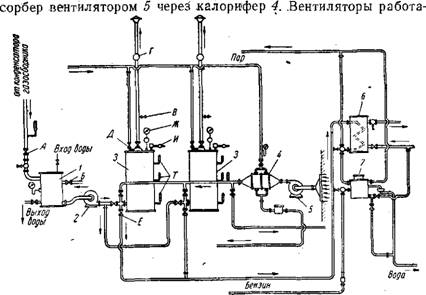

Схема адсорбционной установки. Воздушно-бензиновая смесь из конденсатора газосборника (рис. 78) вентилятором 2 через дроссельную задвижку засасывается в приемник 1, служащий для разбавления газовой смеси воздухом. Разрежение в газосборнике и приемнике, создаваемое вентилятором 2, держится в пределах 1—2 мм вод. ст. и регулируется с помощью задвижек. Из приемника газо-воздушная смесь подается в нижнее полое пространство одного из адсорбентов 3, загруженных активированным углем марки АР-3. При прохождении воздушно-бензиновой смеси через толщу активированного угля последний адсорбирует пары бензина и очищенный воздух выходит в атмсЮферу. После насыщения активированного угля парами бензина адсорбер выключается из работы и ставится на регенерацию путем пропарки угля водяным паром и просушки воздухом. Отвод газовой смеси производится на конденсатор 6. Прй пропарке адсорбера следят, чтобы давление внутри него не ■превышало 0,3 атм, а температура была не выше 105°. Конденсат паров воды и бензина разделяется в водоотделителе 7. После пропарки адсорбер для просушки угля продувается сначала горячим воздухом (при температуре не выше 100°), а затем холодным. Воздух для просушки и охлаждения нагнетается в ад-

Рис. 78. Схема адсорбционной установки.

А—входная задвижка; Б—дроссельная задвижка; В^пробный краник; Г—лючек; Д—паровой вентиль; В—кран для отвода паров; Ж—манометр; Я—предохранительный клапан; I—термометры.

Ют при 3000 об/мин. и напоре до 400 мм вод. ст. Для предотвращения искроабра'зо'вания внутренняя полость вентилятора футерована красной медью. В схеме постоянно находится в действии один очередной адсорбер.

Налаженная работа установки характеризуется разрежением в газссборнике 2 мм вод. ст. и напором в нагнетательном. 0,025 ати. При этом скорость воздуха в выхлопной трубе составляет 4,5 м/сек. Объем уходящей смеси 216,0 мъ/час. Концентрация бензиновых паров до адсорбера — 23 мг/л или 23 г/м3, после адсорбера 20 мг/л.

Разделение водно-бензиновых смесей

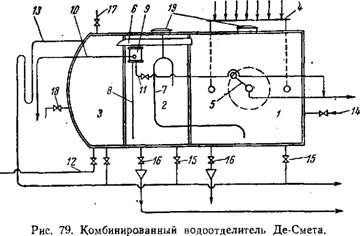

Водные и эмульсионные смеси растворителя разделяются в водоотделителях, водоосадителях, резервуарах оборотного растворителя и в шламовыпаривателях. Отделение растворителя от воды в водоотделителях и водоосадителях основано на принципе разделения несмешивающихся жидкостей по их удельному весу. На рис. 79 -изображена схема одной из конструкций комбинированного водоотделителя Де-Смета. Аппарат состоит из предварительного водоотделителя 1, контрольного водоотделителя 2 и сборника отстоявшегося оборотного растворителя 3. Конденсат растворителя и воды, а также эмульсионные смеси, попадая через коллектор 4 в среднюю часть отделителя, разделяются на три

Слоя. При этом средний эмульсионный слой по шарнирной трубе 5 отводится в шламовый выпариватель, отстоявшийся растворитель по желобу 6 отводится в резервуар оборотного растворителя, а вода с примесью растворителя из нижних слоев по сифонной трубе 7 отводится в контрольный водоотделитель 2. Отсюда отстоявшийся вторично растворитель переливается в желоб 6, а вода по трубе 8 через смотровой фонарь 9 отводится в дворовую ловушку по линии 10. В случае появления в фонаре эмульсионного слоя, он отводится по трубе И в шламовый вьі - іпариватель. Собранный и отстоявшийся растворитель из резервуара 3 по трубе 12 отводится к насосу, подающему его в экстрактор. Избыток растворителя из резервуара 3 по переливной трубе 13 отводится в резервуар запасного растворителя. Помимо обмеченных рабочих линий, комбинированный водоотделитель снабжен еще следующими патрубками: 14 — для подачи свежей промывочной воды, 15—для їливания в моменты освобождения аппарата чистого растворителя в резервуар запасного растворителя, 16—для сливания промывочной воды в дворовую ловушку, 17 — для отвода газо-воздушной смеси на дефлегматор, 18 — для установки пробного краника. Для осмотра и чистки аппарата имеются люки 19.

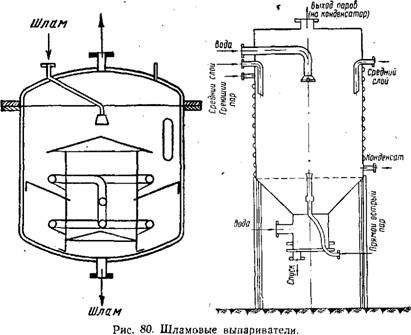

Шламовые выпариватели. Эти аппараты служат для отгонки растворителя из шлама, заэмульгированных смесей растворителя, воды и частиц шрота из загрязненных вод, поступающих из водоотделителей, мокрых шротоловушек, резервуаров и др. Из шлама и эмульсионных смесей растворитель отгоняется с применением острого пара. Применение глухого пара, обогревающего внутренние поверхности нагрева рубашек, змеевиков, нецелесообразно вследствие быстрого залипания этих поверхностей

Нагрева частицами шрота. На рис. 80, показаны схемы двух конструкций шламовынаривателей. Пары растворителя и воды, отгоняемые из шлама, отводятся на специальные конденсаторы, а обработанный шлам из аппарата периодически опускается в канализацию. Контрольная обработка шламовых вод и эмульсионных слоев в новейших экстракционных установках является обязательной операцией в комплексе мероприятий, направленных на снижение потерь растворителя в производстве.