МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

ФОРПРЕССОВАНИЕ

Предварительное прессование мезги перед экстракцией и его цель

Форпрессование масличных семян позволяет с помощью мягкой тепловой обработки мятки и небольшого давления снять до 85% масла без применения растворителя и с меньшей затратой тепла, чем при чистой экстракции. Помимо этого, форпрессование способствует повышению пропускной способности экстракционного оборудования и улучшению структуры экстрагируемого материала, особенно для масличных семян, которые трудно экстрагируются в виде сырой мятки,- Обычно форпрессование осуществляется на шнековых прессах, в которых отжатое масла происходит за счет уплотнения массы мезги, механического воздействия на нее витков вала, трения прессуемого материала о стенки зеерного цилиндра и частиц мезги между собой и сопротивления механизма, регулирующего величину выходного отверстия для жмыха (конуса, диафрагмы, кольца).

При отжатии масла в шнековых прессах возрастание давления на прессуемый материал и вытекание масла происходит не только за счет приложения внешних усилий, но и в результате повышения сопротивляемости самой мезги по мере уплот - нения ее и отжима масла. В свою очередь сопротивляемость мезги в прессе зависит от пластических свойств ее, приобретенных в процессе жарения.

Изменения свойств и составных частей мезги перед

Прессованием

В шнековом прессе мезга за счет вращательного и поступательного движения по прессующему тракту, трения частиц мезги между собой, о поверхности виткбв и зееров, а также давления претерпевает не только уплотнение, но и значительное изменение структурного порядка. Перемещение мезги, связанное с ее перемешиванием и перетиранием, сопровождается сильным разрушением внешней и внутренней структуры частиц перерабатываемого материала. Помимо структурных изменений, в процессе прессования происходят качественные изменения составных частей мезги. Жидкая масляная часть мезги изменяет - ся незначительно. Отмечается понижение вязкости масла, а также более низков кислотное число отжатого масла по сравнению с кислотным числом масла, оставшегося в жмыхе. Это происходит вследствие того, что свободные жирные кислоты адсорбируются на поверхности частиц мезги сильнее, чем триглицериды.

Что касается белковой части мезги, то, как показывают исследования, она претерпевает более значительные изменения.

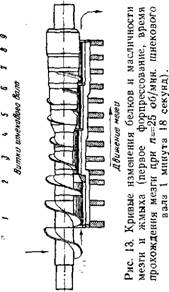

Нашими работами [82] установлено, что при однократном форпрессовании (первом форпрессовании) хлопковой мезги, поступавшей на форпресс ФП с влажностью 5% и температурой 85°, при прохождении прессующего тракта в течение 1 минуты 18 секунд масличность понизилась на 64%, а содержание белков, растворимых в 10%-ном растворе NaCl, на 87,81% по отношению к маслу и белкам в исходной мезге (рис. 13).

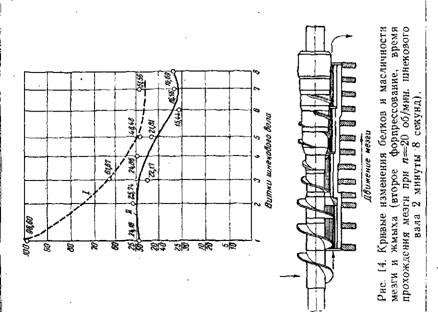

Мезга из муки жмыхов первого прессования, поступавшая из жаровни в пресс второго отжима с влажностью 4,45% и температурой 99°, при прохождении прессующего тракта за 2 минуты 8 секунд понизила масличность на 43%, а содержание белков, растворимых в 10%-ном растворе NaCl,-—на 48,44% по - отношению к маслу и белкам в исходной жмыховой мезге (рис. 14). На рис. 13 и 14 кривые / показывают степень денатурации белков, а кривые II—динамику снижения масличностн прессуемого материала[2].

При рассмотрении кривой масличности жмыха как первого, так и второго форпрессования, видно, что вследствие увеличения живого сечения и объема зеерного пространства давление на мезгу в четвертой ступени пресса по сравнению с третьей ступенью понижается и масличность жмыха за счет обратного поглощения отжатого масла пористым жмыхом повышается.

Это явление указывает на несоответствие профиля витка и сечения зеерного цилиндра необходимым условиям постепенного и нарастающего давления при отжиме масла.

Даннинг [79] приводит данные, в которых отмечается, что при форпрессовании хлопковой мезги на экспеллерах ДСД за счет сил трения, развивающихся в зеере пресса, температура прессуемого материала поднялась со.105° до 121°, а содержание белков, растворимых в 0,5-молярном растворе NaCl, снизилось с 61,27% до 44,9%. К. Е. Леонтьевокий и Е. Ю. Фальк £83], изучая рентгенограммы обезжиренных мятки, мезги и жмыха при переработке семян сои, сделали вывод об упорядочении и взаимной ориентации белковых молекул в жмыхе в радиальном направлении от зеера к валу пресса.

Так как понижение пластичности мезги определяет увеличение сопротивляемости ее в прессе и возрастание давления, то для снижения масличности жмыха при переработке масличной

Мезги прибегают к жестким режимам жарвния, t. е. к высоким температурам и низким влажностям, которые в - свою очередь приводят к повышению денатурации белковых веществ мезги.

Причбм с понижением масличности жмыха в прессе но ступеням за счет трения степень денатурации белковых веществ возрастает.

Такая взаимозависимость между масличностыо жмыха, давлением в прессе и степенью денатурации белковых веществ приводит нас к выводу, что известная тепловая денатурация, протекающая в самом прессе, необходима для отделения остаточного количества масла от гелевой части семян [49].

В. П. Ржехин [84], изучая зависимость между содержанием жира в жмыхах и депрессией (относительной степенью денатурации) растворимых белков, пришел к выводу, что между количеством денатурированного белка, характеризуемого депрессией', и остатком масла в безлузговой части жмыха проявляется криволинейная зависимость. Минимальный остаток масла в жмыхах соответствует определенному оптимуму депрессии.

Критическая и оптимальная влажность прессуемого материала

При отжиме масла на шнековых прессах можно наблюдать такие явления, когда формирование плотной ракушки прекращается и прессуемый материал выходит либо в виде муки или крупки, либо в виде пластичной бесформенной массы. Эти явления наступают при нарушении оптимального сочетания температуры и влажности мезги, поступающей в пресс.

При снижении влажности мезги (относительное пересушивание), когда сток масла перемещается к выгрузочному концу пресса, прессуемый материал начинает выходить из пресса в виде сухой, высокомасличной муки или крупки. Этот переход сопровождается сначала повышением нагрузки на приводном электродвигателе пресса, а с прекращением образования ракушки — ее резким падением.

Часто в этот момент слабые в конструктивном отношении прессы выходят из строя вследствие поломок наиболее нагруженных элементов пресса или останавливаются под нагрузкой, образуя запрессовку из-за поломки предохранительных шпилек или сработки защиты.

При повышении влажности (относительное переувлажнение), когда прессуемый материал выходит в виде пластичной бесформенной массы, сток масла перемещается к загрузочному концу пресса и затем совсем прекращается. Это явление сопровождается понижением нагрузки на приводном электродвигателе.

Как в первом, так и во втором случае понижение давления в прессе, выражающееся в снижении нагрузки на электроприводе пресса, происходит в результате изменения пластичности мезги. Таким образом, давление в зеере в основном является функцией пластичности мезги, а следовательно, влажности и температуры прессуемого материала, не считая конструктивных особенностей пресса и отрегулировки диафрагмы или конуса. Влажность мезги, при которой начинает на прессах ФП формироваться стойкая жмыховая ракушка, можно назвать критической. Следовательно, при падении влажности мезги ниже критической формирование стойкой ракушки жмыха прекращается и наступает фаза «пересушивания» мезги.

Тепловой баланс пресса и показатели его работы

Практика работы на шнековых прессах показывает, что на холодном, неразогретом прессе невозможно получить нормальный процесс отжима масла и формирования жмыховой ракушки. Непрерывный и эффективный процесс отжима масла и формирования жмыховой ракушки протекает при условии, когда в прессе устанавливается такое тепловое равновесие:

Qm "t" Qn — Q ли

Где: рт — расход тепла на технологические нужды в прессе, т. е. на отжим масла и брикетирование жмыховой ракушки;

Qn — расход тепла на компенсацию теплопотерь пресса;

Q»c — приток тепла с горячей мезгой, поступающей из жаровни в пресс;

QM — приток тепла за счет перехода механической энергии в тепловую при трении прессуемого материала о шне - ковый вал, стенки зеера и внутреннем трении частиц мезги.

Изменение соотношений тепла в приходной части баланса, очевидно, влияет на изменение в расходной части. В условиях налаженной и непрерывной работы пресса теплообмен происходит стабильно и обусловливается в основном количеством и качеством поступающего в пресс материала. При нарушении этого равновесия нарушается и работа пресса. Так, при недостаточном питании разогревшегося пресса наблюдается перегрев жмыховой ракушки, который в известный момент может привести к обугливанию жмыха и к образованию в зеере дымовых газов, с шумом вырывающихся из пресса.

Это явление свидетельствует о том, что количество тепла, выделившееся при трении мезги в зеере, превышает его тепло - потери и нормальную потребность в тепле для процесса брикетирования жмыховой ракушки.

Следовательно, для - нормальнбй работы пресса необходимо выдерживать не только качественные показатели для прессуемой мезги, но и определенный оптимум производительности пресса.

Из сказанного вытекает, что тепло, образующееся в прессе за счет перехода механической энергии в тепловую, полезно в пределах компенсации теплопотерь в окружающую среду, оно необходимо для отжима масла и брикетирования нормального жмыха. Если же в приходной части теплового баланса образуется излишек тепла, что указывает на ненормальную работу пресса, то, как мы отмечали, необходимо принимать меры к восстановлению теплового равновесия за счет повышения загрузки пресса, приведения параметров мезги к нормам или же к охлаждению пресса.

Охлаждение пресса является вынужденной операцией, правильно сконструированный пресс при работе по оптимальному режиму не нуждается в охлаждении. Незачем строить режим так, чтобы выделялось излишнее тепло и затем его отводить с помощью искусственных сооружений.

Давление в прессе и факторы, его обусловливающие

Выше отмечалось, что для максимального отжима масла необходимо сочетание пластических и упругих свойств материала. Одним из важнейших факторов, влияющих на глубину отжима масла, является давление, развиваемое в зеере при работе пресса. Это давление создается постоянным напором Плоскостей шнековых витков и сопротивлением прессуемого материала. Производство пока не располагает портативными приборами для измерения-давления в зеерах, поэтому за изменением давления наблюдают по показаниям амперметров, отмечающих нагрузку на электродвигателях, приводящих во вращение шнековые валы пресса. 'Помимо сопротивляемости прессуемого материала, для поддержания оптимального давления в зеере значительную роль играет размер зазора на выходе жмыха, создаваемого зажимным конусом, диафрагмой или кольцом. На практике оптимум давления в зеере устанавливается по показаниям амперметра. Регулировка зазора зависит от свойств и сопротивляемости прессуемого материала и может меняться в широких пре-, делах. При повышении температуры в оптимальном сочетании с влажностью мезги закономерно увеличивается нагрузка на приводном электродвигателе пресса и одновременно отмечается снижение масличности жмыха. Однако это явление протекает только при условии надлежащей пластичности. Относительное уменьшение пластичности может вызвать повышение нагрузки без снижения масличности жмыха, а наоборот, с повышением ее.

В. А. Масликов [86], изучив кривые прессования подсолнечной мезги на форпрессах ФП и обработав их, установил зависимость между удельным давлением, развивающимся в прессе, степенью сжатия и влажностью мезги. При втом выявилось, что при постоянном коэффициенте сжатия мезги и влажности удельное давление изменяется в зависимости от температуры.

В свою очередь степень сжатия мезги в шнековом прессе обусловливается уменьшением объема зеерной камеры вследствие уменьшения шага витка по направлению движения прессуемого материала.

Согласно замерам того же автора, удельное давление, испытываемое восьмым (последним) витком и конусом форпресса ФП, при прессовании подсолнечной мезги с влажностью" 6% и температурой 90° колеблется в следующих пределах (табл. 8).

Таблица 8

|

Ширина выходного зеера В |

Мм |

|||

|

Объекты замеров |

7 |

8 |

10 |

12 |

|

Удельное давление в кг/см"1 |

||||

|

На восьмом витке На конусе |

19,65 540 |

15,6 236,0 |

13,6 80,2 |

11,85 31,1 |

Основные условия нормальной работы шнековых

Прессов

При пуске шнекпресса производится подогрев его горячей мезгой, поступающей из жаровни. Предварительный подогрев обычно ведется до момента поднятия температуры зеера до 70—80°, не выше. При нарушении этого условия возможно преждевременное образование ракушки на критических влажностях, что может вызвать запрессовку и перенапряжение пресса. После формирования стойкой ракушки и нормализации стока масла из зеерных зазоров увеличивают подачу материала в пресс и зажимают до нужной величины конус или диафрагму.

Нарушение оптимальных соотношений температуры зеера и влажности мезги, поступающей в пресс, нарушает нормальную работу пресса. При переувлажнении мезги происходит преждевременное выделение масла и прессуемая масса становится настолько пластичной, что не может протолкнуть по зееру впереди лежащую массу мезги. В связи с этим в первых ступенях образуется «болтанка» и питание пресса прекращается. Ликвидируют это явление обычно подачей в прессы измельченного жмыха или чисткой зеера. Относительное пересушивание мезги по мере приближения влажности к критической сопровождается повышением давления в зеере и увеличением нагрузки на приводним электродвигателе. Нормальная работа пресса наступает при установлении теплового баланса процесса прессования.

Если скорость подготовки мезги в жаровне не будет соответствовать производительности пресса, то установится режим с пониженной температурой, что приведет к повышению масличности жмыха. Поэтому для получения стабильных и оптимальных показателей работы пресса необходимо следить, чтобы не нарушался температурный режим жарения и прессования, т. е. чтобы работа велась на уровне оптимального теплообмена в шнекпрессе.

Помимо этих общих для всех шнекпрессов технологических "условий нормальной их работы, необходимо обеспечивать и другие условия, связанные с конструкцией пресса.

Производительность шнекового пресса по мезге зависит от многих факторов технологического и конструктивного характера. Изменение масличности мезги, ее пластичности, а также степень износа колосников, витков и зазоров между колосниками зеерной камеры сильно сказывается на производительности пресса и его коэффициенте полезного действия.

Имеющиеся в настоящее время уравнения для вычисления производительности прессов не учитывают все факторы, влияющие на них, и дают лишь приближенные величины, основанные на • опытных коэффициентах, выведенных для того или иного качества мезги.

Типы форпрессов и показатели их работы

Остановимся на главнейших типах форпрессов, применяющихся в СССР.

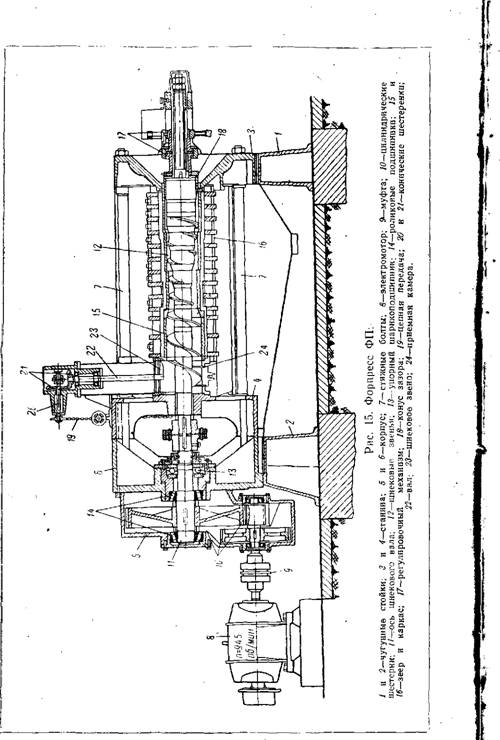

Шнековый четырехступенчатый форпресс ФП (рис. 15) является наиболее распространенным в нашей промышленности. Его широкому распространению способствует высокая производительность, хорошие показатели по съему масла, простота и надежность конструкции. Применительно к перерабатываемому сырью у пресса меняются зазоры между колосниками и числа оборотов шнекового вала. Для изменения числа оборотов к прессу придаются сменные шестеренки для редуктора.

Показатели и режим работы форпресса ФП в схеме однократного форпрессования при переработке мезги различных семян приведены в табл. 9.

В схеме двукратного форпрессования для высокомасличного сырья первое форпрессование проводится по режиму и с показателями, приведенными в табл. 9.

Второе форпрессование в отличие от первого осуществляется на подготовленной соответствующим образом жмыховой муке.

Измельчение жмыха первого прессования перед вторым должно производиться в три приема: дробление жмыховой ракушки, выходящей из пресса, в ломальных шнеках на куски размерами около 30X40 мм; превращение этих кусков на дисковых

Таблица 9

|

Перерабатываемые |

Зазоры по |

Между колосникими ступеням в мм |

На элек- |

О CS |

Ротов вала |

Я X 3 |

Ть жмыха фактиче - іости |

£ Н,4- _ о X С" о ® Р А S о * * ИІС Н tt |

|||

|

Семена |

I |

П |

III и IV |

Нагрузка тродвигате (при 38Э в) |

Число обо шнекового в мии. |

ЕС S 3 С; о |

* M |

О s S «а? £ с § < Ю О |

Производи .пресса в ( семена в п ствуюшим |

||

|

Подсолнечные |

1,0-1 |

2 |

0,75 |

0,45 |

20- |

-25 |

18 |

7- |

-8 |

Не выше 14 |

35-45 |

|

Соевые . . |

1,0 |

0,75 |

0,45 |

20- |

-25 |

18 |

8 |

-9 |

12 |

24 |

|

|

Хлопковые шелу - ш'еные I — III • сорта |

1,0-1 |

2 |

0,75 |

0,45 |

25- |

-35 |

18 |

7- |

-9 |

. 12 |

35 |

|

То же, IV сорта |

1,0-1 |

2 |

0,75 |

0,45 |

25- |

30 |

'18 |

7- |

-9 |

15 |

30 |

|

Хлопковые неше - лушеные 1 — IV сорта |

1,0 |

0,70 |

0,45 |

35- |

-40 |

18 |

12- |

-13 |

12 |

30 |

|

|

Льняные .... |

1,0-1,2 |

0,70 |

0,40 |

30 |

-35 |

18 |

7- |

-8 |

И |

25 |

|

|

Арахис обрушенный |

2,0-2 |

2 |

1,0 |

0,70- 0,40 |

30- |

- 35 |

22 |

8- |

-10 |

14 |

35-40 |

|

Клещевина . . |

2,0 |

1,2 |

0,7-0,4 |

20- |

-25 |

14 |

8- |

-10 |

8,5 |

30 |

|

|

Рапс |

1,0 |

0,7 |

0,45 |

30 |

-35 |

22 |

7- |

-8 |

16 |

25 |

Или молотковых мельницах в крупку с диаметром не более 12 мм; измельчение в муку на рифленых и гладких валках двух - парной вальцовки. Жмыховая мука, подготовленная затем в соответствующих жаровнях, поступает на второе форпрессование.

Для использования всей мощности прессов второго форпрессовании (достижение достаточной глубины отжима масла при сохранении его рафинируемости) необходимо, чтобы шнеко - вый вал форпресса делал 36 об/мин., а нагрузка на приводном электродвигателе оставалась в пределах 50—55 а (при напряжении 380 в); толщину жмыховой ракушки необходимо регулировать в пределах 9—10 мм, а заполнение зеера пресса — по нагрузке на приводном электродвигателе. Нормальной считается такая работа форпресса второго прессования, при которой основное количество масла отжимается на второй и третьей ступени пресса.

Форпресс ФП на втором прессовании при переработке жмыховой муки, приготовленной по рекомендуемому выше режиму (см. главу 3), при зазорах между зеерными колосниками: на первой ступени—1,2 мм, на второй ступени—0,8 мм, на третьей и четвертой—0,5 мм обеспечивает выпуск легко рафинируемого масла, жмыха с масличностью не выше 12%, пропускную способность до 55 т хлопковых и 60 т подсолнечных семян в сутки.

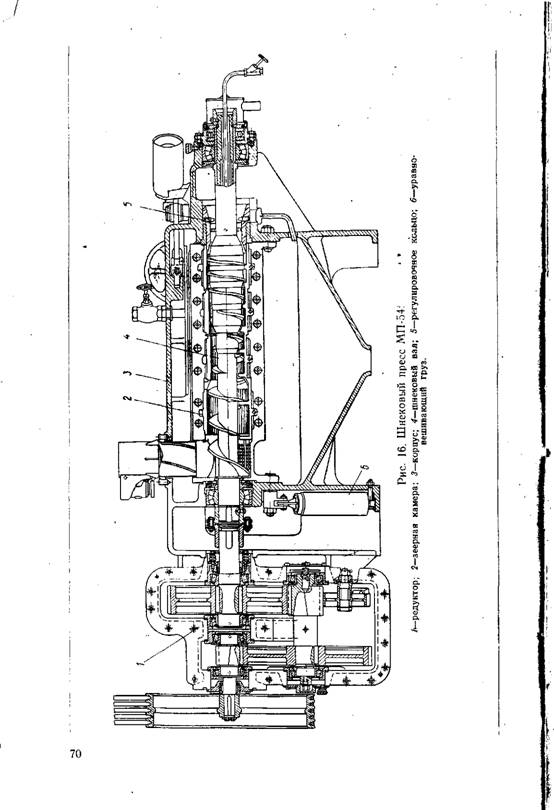

В настоящее время нашей машиностроительной промышленностью выпущен и проходит испытания форпресс марки МП-54 (рис. 16), отличающийся от пресса ФП тем, что станина его цельнолитая, шнековый вал имеет только четыре съемных витка на ступени высокого давления. Маслосборник расположен под средней частью пресса. Исключена конусная втулка, и зазор для выхода жмыха определяется установкой калибровочного кольца. Перенесена точка опоры шнекового вала на переднюю траверзу, вследствие чего ось шнекового вала работает не на продольный изгиб, как у пресса ФП, а на растяжение. Зеер - ная камера не составная, а цельнолитая.

Шнековый форпресс ЛЦ в-основном повторяет элементы форпресса ФП, однако имеет и ряд существенных отличий, заключающихся в том, что имеется два зеерных цилиндра предварительного и окончательного отжима.

Экспеллеры. В последние годы в американской маслобойной промышленности ввиду отсутствия специальных конструкций форпрессов для форпрессования маслосемян перед непрерывной экстракцией находят применение экспеллеры марки СД и ДСД — прессы отвечающие нашим шнековым прессам МПЭ-2 и МП-21.

Так как при строительстве экстракционных цехов при действующих маслопрессовых заводах для форпрессования могут быть в некоторых случаях использованы экспеллеры МП-21, целесообразно дать описание режима работы такого шнекпресса по данным американской практики.

По данным Чандлера [87], на Лаббокском заводе в США при переработке хлопковых семян форпрессование их перед экстракцией производилось на экспеллере «Супер-дуо». Хлопковая мятка четырех проходов пятивальцовки обрабатывалась в жаровнях Френча с увлажнением в начальной стадии процесса. Время жарения— 55 минут. Мезга при температуре 110° подавалась в экспеллер.

Число оборотов вертикального шнекового вала 85 в минуту, а горизонтального — 45 в минуту. Производительность экспел - лера при этом составляла 70 т хлопковых семян в сутки при масличности жмыха 8,0%, влажности 7,5% и толщине ракушки 11 мм.

По Даннингу [88], при подаче в экспеллер мезги с влажностью 6% для предварительного отжима была достигнута следующая суточная производительность одного экспеллера: для хлопковых семян — 90—100 т, арахиса — 60 т, льна — 45 т, копры—60 т. Масличность жмыха при этом колебалась в пределах 8-10%.

К сожалению, в этих сообщениях отсугствуют данные по качеству шрота и экстракционного масла, получаемых при переработке экспеллерных жмыхов.

Первичная очистка форпрессового масла И переработка «обратного товара»

При отжиме масла на шнековых прессах в результате перемешивания и трения между собой частиц мезги вместе с потоком масла из зеера пресса удаляется некоторое количество мезги или так называемой зеерной осыпи. Количество этой осыпи колеблется в среднем от 3 до 4% от веса перерабатываемой мезги. Масличность ее 33—38%.

Помимо этого, масло при выходе из пресса увлекает значительное количество (до 1,0%) мелкой взвеси, состоящей из частиц клеточной ткани, алейроновых зерен и т. п.

Для придания форпрессовому маслу товарного качества, удовлетворяющего техническим условиям государственного стандарта, все перечисленные выше примеси сырого масла должны быть удалены. Кроме того, масло, выходящее из прессов с температурой до 100°, должно быть охлаждено до 60°. Охлаждение хлопкового масла непосредственно после прессов препятствует образованию измененных форм госсипола, содержащегося в масле, в результате соприкосновения горячего масла с воздухом при обработке его на вибросите. Для других масел немедленное охлаждение также способствует сохранению первоначальной цветности.

Учитывая структуру примесей, первичную очистку сырого форпрессового масла организуют в следующем порядке. Крупную зеерную осыпь задерживают на сите цедилки форпресса, мелкую зеерную осыпь и крупную взвесь — на вибросите и, наконец, мелкую взвесь—на фильтрпрессах.

Форпрессовое масло пссле первичной очистки должно иметь влаги и летучих веществ не больше- 0,3%, отстоя по весу не больше 0,3%.

Переработка «обратного товара». Осыпь, собираемая с цедилок форпрессов, сход с вибрационного сита и фильтрпрессный шлам, т. е. «обратный товар», подается равномерно в жаровню первого прессования, где он вместе со свежей мяткой проходит повторную тепловую обработку. Смешавшись с мезгой, «обратный товар» в общей массе подвергается прессованию.

Необходимость повторной переработки в прессах «обратного товара» естественно понижает пропускную способность пресса, т. е. понижает коэффициент полезного действия (к. п.д.) пресса.

Для предбарительной очистки прессового масла применяются несколько типов вибрационных сит. На рис. 17 представлен один из применяемых в СССР видов вибрационных сит [37]. Масло, поступающее в левую часть сита, фильтруется через него, а осыпь в силу вибрации сита, комкуясь, движется в правую сторону и выходит значительно обезжиренная. При нор-

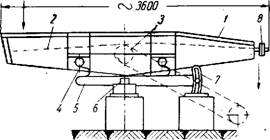

Рис. 17. Вибрационное сито: /—корпус; 2—сито; 3—эксцентрик; 4—пружины; 5—р'амл; в—шарнир; 7—рейка; S—натяжной вннт.

Фильтрпрессы для масла. Современные фильтр - прессы с гидравлическим зажимом имеют 29 плит и 30 рам размерами 800X800 мм. Общая фильтрующая поверхность такого фильтра 31,92 м2. Производительность при фильтрации масла с температурой 60° составляет 1900 кг/час. Фильтрпрессы снабжены не только штуцерами для входа и выхода масла, но и для воздуха, подаваемого для продувки шлама.

Технологическая схема форпрессового цеха

Мальной работе вибросита масличность осыли, идущей сходом, составляет 36—41%. Производительность вибросита 2,5 г/час масла.

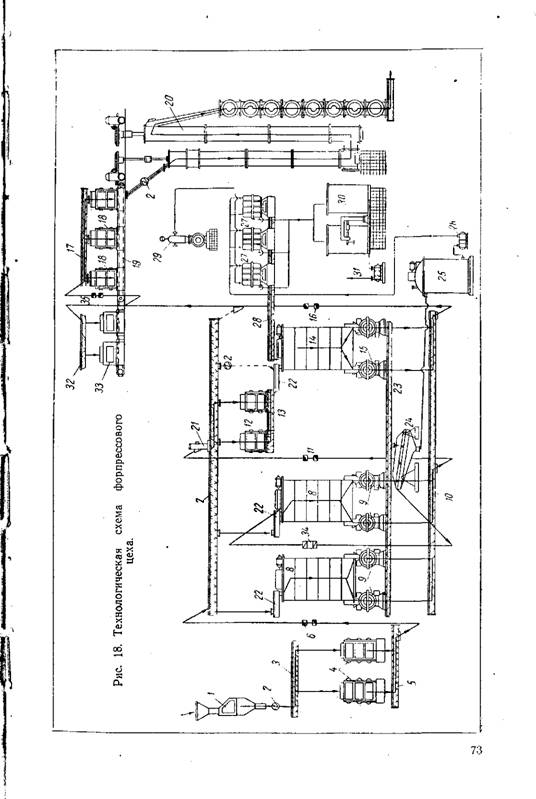

Подготовку к экстракции семян способом двукратного или однократного форпрессования, а также завозных жмыхов можно производить в форпрессовом цехе, смонтированном по схеме, представленной на рис. 18. При способе двукратного прессования ядро, взвешенное на автоматических весах 1, пройдя магнитный сепаратор 2 и шнек 3, поступает для измельчения на вальцовки 4. Мятка шнеком 5, норией 6 и шнеком 7 подается в пропарочно-увлажнительные аппараты 22. Пропаренная и увлажненная мятка для окончательной подготовки поступает в жаровни 8. Готовая мезга для отжатия масла непрерывно подается в форпрессы 9 для первого прессования. Жмых первого прессования шнеком-ломалкой 10 и норией 11 подается на дисковую мельницу 21 для предварительного измельчения и для окончательного — на! двухпарные вальцовки 12. Жмыховая мука, собранная шнеком 13, через пропарочно-увлажнительный аппарат 22 поступает для тепловой обработки в жаровни 14, а готовая мезга из жаровен 14 для второго прессования — на форпрессы 15. Жмыховая ракушка второго прессования шйе - ком-лома'лкой 10, норией 16, шнеком 32 подается на дробильные

Вальцовки 33, где жмыховая ракушка превращается в крупку. Жмыховая крупка редлером 19 направляется в экстрактор 20, пройдя предварительно электромагнит 2. В случае приготовления жмыхового лепестка жмыховая крупка норией 35 и шнеком 17 'подается на плющильные вальцовки 18. Жмыховой лепесток редлером 19 направляется в экстрактор 20. Масло первого и второго прессования с примесью зеерной осыпи, собранное шнеком 23, подается на холодильник (на рис. не показанный) и на вибросито 24 для освобождения от мелких частиц осыпи и крупной масляной взвеси. Сход с вибросита норией 34 подается на повторную обработку в жаровни 8 первого прессования. Масло, предварительно очищенное на вибросите, сливается. в сборник-мешалку 25, откуда насосом 26 откачивается на фильтрпрессы 27. Отфильтрованное масло сливается на весы 30, откуда насосом 31 откачивается в рафинированный цех или маслохранилище. Фильтрпрессный шлам, продутый от компрессора 29, из фильтрпрессов шнеком 28 подается в жаровни 14 для повторной обработки.

При способе однократного прессования мятка шнеком 7 распределяется параллельно на три пропарочно-увлажнительных аппарата 22, а оттуда в жаровни 8 и 14. Мезга, приготовленная в одинаковых условиях во всех трех жаровнях, для отжатия масла поступает на форпрессы 9 и 15. Жмыховая ракушка подготовляется к экстракции таким же путем, как при способу двукратного прессования. Схема обработки форпрессового масла и «обратного товара» при способе однократного прессования не отличается от схемы, описанной выше. Переработка завозных подсолнечных жмыхов проводится по такой схеме: жмыхи, очи - дценные от ферропримесей, направляются в норию И и вместе :с основными жмыхами проходят дробилку 21, вальцовки 12, пропарочно-увлажнительный шнек 22 и жаровню 14. Из жаровни жмыховая мезга, минуя форпрессы 15, направляется в шнек 10 и норию 16 и далее на шнек 17, распределяющий мезгу на плющильные вальцовки 18. Лепесток из-под вальцовок направляется в экстракторы по редлеру или ленте 19.