Машины и аппараты пищевых производств

Выверка зубчатых передач

Зубчатые передачи собирают и испытывают обычно на заводе-изготовителе. Редукторы малой и средней мощности отправляют с завода-изготовителя запломбированными. Мощные редукторы, а также открытые передачи с крупными шестернями поступают для монтажа в разобранном виде.

Все механически обработанные зубчатые передачи разделяют на 12 степеней точности. Для оборудования молочной промышленности наиболее часто применяют цилиндрические передачи 6-11-й степени точности, конические 6-11-й и червячные 5-9-й степени точности (чем меньше номер степени, тем выше точность зубчатого колеса, определяемая по нормам кинематической точности, плавности работы и контакта зубьев).

При сборке зубчатых передач необходимо проверить радиальное и торцевое биение зубчатых колес, межцентровое расстояние, боковой зазор и степень прилегания рабочих поверхностей зубьев.

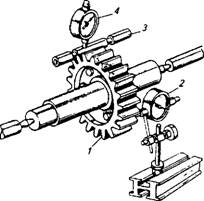

Радиальное и торцевое биение цилиндрических зубчатых передач проверяют на специальных призмах перед установкой или в центрах после насадки на вал. Биение контролируют рейсмусом или индикатором (рис. 7.8). Для этого между зубьями колеса помещают цилиндрический калибр диаметром 1,68/и (где т - модуль), на который устанавливают ножку индикатора и фиксируют положение его стрелки. Перекладывая калибр через 2-3 зуба и поворачивая вал, определяют разницу в показаниях индикатора для всего зубчатого колеса. Эта разница является величиной радиального биения по начальной окружности зубчатого колеса. Торцевое биение проверяют индикатором.

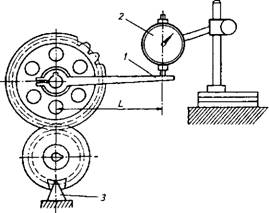

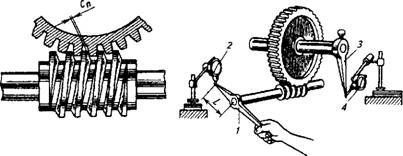

Боковые зазоры в зацеплении цилиндрических зубчатых колес контролируют щупом или индикатором (рис. 7.9). Для этого на валу одного из зубчатых колес крепят поводок, конец которого упирается в ножку индикатора, установленного на корпус узла. Другое колесо закрепляют неподвижно фиксатором. Поводок вместе с валом и колесом поворачивают в одну сторону, затем в другую (это можно сделать лишь на величину бокового зазора). Разницу в показаниях индикатора при первом и втором положении зубчатого колеса пересчитывают на величину бокового зазора по формуле

Сп = CR1L,

Где сп - величина бокового зазора, м; С — разница в показаниях индикатора при первом и втором положениях зубчатого колеса, м; R - радиус начальной окружности, м; L - длина поводка, м.

|

Рис. 7.8. Проверка на биение зубчатого колеса, установленного на валу: 1 — колесо; 2, 4 — индикаторы; 3 - цилиндрический калибр |

|

Рис. 7.9. Измерение бокового зазора зацепления: 1 - поводок; 2 - индикатор; 3 - фиксатор |

В технических условиях фиксируют наименьший боковой зазор.

|

|

При сборке зубчатых передач с колесами, у которых модуль выше 6 мм, эти зазоры проверяют прокатыванием между зубьями

трех-четырех отрезков свинцовой проволочки, устанавливаемых на длине зуба.

Оттиски проволочек представляют собой полоски переменной толщины. Меньшая толщина сь соответствует части бокового зазора с рабочей стороны зуба, а большая с2 - с нерабочей. Сумма этих величин составляет боковой зазор, т. е. cn = с + с2.

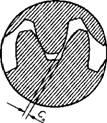

Заканчивают проверку зубчатого зацепления осмотром отпечатков краски в местах контакта. Для этого зубья ведущей шестерни покрывают тонким слоем сажи или синьки, разведенной на олифе, и проворачивают зубчатую передачу несколько раз.

На зубьях ведомого колеса появляются следы касания (отпечатки), по которым судят о качестве зацепления. Если отпечатки находятся в верхней части зуба, то межцентровое расстояние больше нормального. При оттиске в нижней части зуба колеса сближены больше, чем это необходимо. В правильно собранной передаче отпечатки располагаются в средней части боковой поверхности зубьев по высоте и длине.

При недостаточном контакте поверхностей зубьев доводку на монтаже производят шабрением, притиркой абразивными порошками и пастами, притиркой с маслом под нагрузкой. Использование напильников категорически запрещается.

Конические передачи в основном собирают во время ремонта. При этом вершины начальных конусов должны совпадать, а оси должны быть взаимно перпендикулярны. Отклонения в зацеплении не должны выходить за пределы допусков. Положение осей конических шестерен выверяют с помощью струн'с отвесами, линеек и других универсальных инструментов. Установку конических колес проверяют по совпадениям их образующих в плоскости осей колеса. Допускаемое отклонение 0,1-0,5 мм. При проверке на краску обнаруживают следующие отклонения от нормы: недостаточный зазор - колеса чрезмерно сближены (рис. 7.10, г); межосевой угол меньше (рис. 7.10, в) или больше расчетного (рис. 7.10, 6). Если на зубьях ведущего или ведомого колес следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне - на широком, это свидетельствует о перекосе осей зубчатых колес. Во всех случаях отклонения от нормы исправляют дополнительными слесарными операциями. Характерные отпечатки при правильном зацеплении конических колес показаны на рис. 7.10, а.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.10. Контроль качества зацепления конической зубчатой передачи:

I - без нагрузки (при сборке); II - с полной нагрузкой (в работе); а - правильное зацепление; б — межосевой угол больше расчетного; в - меж осевой угол меньше расчетного; г — недостаточный зазор

При сборке червячной передачи проверяют межосевое расстояние валов червяка и червячного колеса, правильность положения валов, боковой зазор в зацеплении и прилегание рабочих поверхностей зубьев колеса и витков червяка. Установку червячной пары проверяют с помощью специально изготовляемых шаблонов и щупов, отвесов, масштабной линейки и уровня. С вала червяка опускают отвесы и измеряют расстояние от вала до боковой поверхности колеса. При правильном зацеплении эти расстояния должны быть одинаковы. Такую проверку не всегда можно осуществить, так как передача установлена в корпусе редуктора. Поэтому при монтаже проверяют касание на краску (рис. 7.11). Смещение касания в одну или другую сторону указывает на перекос осей. Приближение пятна касания к краю зуба свидетельствует об увеличенном межосевом расстоянии, и наоборот.

|

|

|

Прокладка |

|

Прокладка |

Рис. 7.11. Контроль качества зацепления червячной передачи

|

Смещено влево Смещено вправо Нормальное положение

|

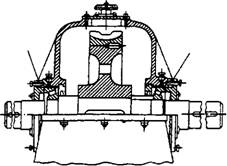

Для нормальной работы червячной передачи большое значение имеет величина бокового зазора (рис. 7.12), которая зависит от точности и размеров передачи. В собранных передачах величину зазора определяют по повороту червяка при «мертвом» ходе, т. е. при угловом перемещении червяка и неподвижном колесе. В случае отсутствия этого зазора происходит заклинивание червяка.

|

Рис. 7.12. Определение величины зазора в червячном зацеплении: 1,3-рычаги; 2, 4 - индикаторы |

В малогабаритных точных передачах, где боковой зазор очень мал, свободный поворот червяка определяют индикатором. На выступающих концах червяка и колеса крепят рычаги, касающиеся индикаторов, фиксируют положение стрелки индикатора в начальном положении.

Дефекты зацепления способствуют появлению дополнительных звуков и шумов: стук и щелканье зубьев, временами исчезающие, временами усиливающиеся, могут быть вызваны ошибками шага зубьев или слишком большими зазорами; дребезжащие звуки и скрежет, влекущие за собой вибрацию корпуса передачи, могут быть вызваны малыми боковыми зазорами (плотным зацеплением), наличием острых кромок на головках зубьев колес, перекосом осей колес; шум высокого тона, переходящий с увеличением частоты вращения в резкий вой и постоянный неравномерный стук в зацеплении, происходит при искажении формы рабочих поверхностей зубьев или наличии на них местных дефектов; периодически усиливающийся и ослабевающий шум, систематически повторяющийся при каждом обороте колеса, является следствием эксцентричного расположения зубьев относительно оси вращения или неплотной посадки.

Нормальная работа червячной передачи определяется при испытании ее вхолостую и под нагрузкой. При этом проверяют не только величину и характер пятен касания, но и температуру нагрева передачи, которая не должна превышать для передач 2-й и 3-й степени точности 80 °С, для передач 4-й степени точности - 65 °С. Чрезмерный нагрев указывает на дефекты сборки и изготовления, недостаточную смазку или неправильный подбор смазочного масла.