Машины и аппараты пищевых производств

Разборочно-моечные работы

Разборка оборудования и последующая очистка и мойка деталей от всевозможных загрязнений являются подготовительными операциями. От качества этих работ зависит сохранность деталей и пригодность для повторного использования (детали с допустимым износом) и восстановления. Установлено, что за счет совершенствования разборочно-моечных работ доля повторного использования, например, подшипников может быть увеличена на 15-20%, крепежа (нормалей) на 25-45%.

Разборочные работы являются наиболее трудоемкими и недостаточно оснащенными современным оборудованием. В настоящее время на предприятиях молочной промышленности механизация разборочных работ сдерживается из-за отсутствия специального механизированного инструмента для разборки резьбовых соединений и низкой унификации нормалей. Для разборки резьбовых соединений оборудования, поступающего на капитальный ремонт, необходим механизированный инструмент с крутящим моментом, превышающим в 1,2-2,5 раза крутящий момент, необходимый при сборке соответствующих новых соединений. Для механизации и повышения производительности труда при разборке резьбовых соединений необходимы пневматический и электрический инструменты инерционно-ударного типа, развивающие большие крутящие моменты.

Для механизации работ по разборке сопряжений с натягом и предупреждения повреждения деталей необходимо использовать различные съемники и прессовое оборудование, а для вывинчивания шпилек из корпусных деталей - цанговые и эксцентриковые ключи. В качестве силового привода к съемникам вместо механических съемников целесообразно применять гидравлические устройства.

Разобранные детали агрегатов и узлов укладывают в специальную тару или в металлические сетчатые корзины и на электрокарах или тележках подают к рабочим местам мойки. Детали моют щелочными растворами и синтетическими моющими препаратами. Большую роль в моющем действии растворов играют по - верхностно-активные вещества, входящие в состав моющих средств. Качество мойки зависит от состава и температуры моющего раствора и интенсификации процесса. Способы мойки, состав моющих растворов и применяемое оборудование зависят от вида загрязнений, материала и габаритов узлов и деталей.

Способы очистки и мойки металлических поверхностей деталей можно разделить на механические и физико-химические. К механическим относятся очистка механизированным или ручным инструментом (металлическими щетками с возможным приводом от электродрели, скребками), обдувка косточковой крошкой или металлической дробью, водоструйный способ мойки наружных поверхностей деталей и агрегатов при помощи моечных установок. При механической очистке деталей невозможно удалить загрязнения с внутренних поверхностей деталей.

К физико-химическим способам относятся мойка погружением ремонтируемых объектов в ванны, струйная мойка и химико-термическая очистка. При вибрационном способе мойки моющее действие раствора усиливается благодаря механическому воздействию на очищаемые поверхности колебательного движения деталей.

Использование ультразвука для механической очистки - одно из наиболее перспективных направлений. Ультразвук в десятки раз ускоряет процесс очистки при значительном снижении себестоимости процесса.

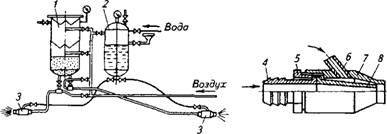

Для очистки оборудования от ржавчины при ремонте деталей используют гидропескоструйный аппарат (рис. 12.1). Абразив и

|

Рис. 12.1. Гидропескоструйный аппарат и струйная головка гидропескоструйного аппарата: 1 - емкость для абразива; 2 — резервуар для воды; 3 - струйная головка; 4 - штуцер; 5 - гайка; 6 - штуцер для подвода воды; 7 - корпус; 8 - сопчо |

Вода раздельно подаются по шлангам к соплу струйной головки, причем абразив подается обычным способом, применяемым в пескоструйных аппаратах, а вода - под давлением сжатого воздуха. Вода подводится к головке по штуцеру. Абразивный материал смешивается с водой при выходе из сопла. Аппарат обычно монтируют на колесах, поэтому он обладает высокой маневренностью.

Оборудование для гидроабразивной очистки работает при давлении сжатого воздуха 0,5-0,6 МПа. Гидроабразивную очистку деталей проводят в камерах закрытого типа, оборудованных системой вытяжной вентиляции с сепараторами для отделения влаги от абразива и воздуха, а также емкостями для отработавшей суспензии. Преимуществами аппаратов гидроабразивной очистки являются повышенная в 2-3 раза производительность по сравнению с механизированным инструментом для очистки, отсутствие аэрозолей и лучшие условия труда. Недостаток аппаратов - повышенный расход абразивных материалов.