Технологическая схема подготовки мазута

Различают основное и растопочное хозяйство. Первое сооружают при сжигании мазута в качестве основного или резервного топлива, второе - когда мазут используется при растопке и для поддержания пылевого факела при малых нагрузках парогенератора.

К технологической схеме подготовки мазута предъявляют высокие требования по надежности, так как даже кратковременное прекращение подачи мазута немедленно приводит к остановке парогенераторов. Схема должна быть достаточно простой и обеспечивать надежный резерв оборудования.

Технологический тракт подготовки мазута на электростанции, сжигающей его в качестве основного или резервного топлива при механическом рас - пыливании, включает: приемно-сливное устройство (сливные эстакады с желобами, приемные резервуары с погружными перекачивающими мазут насосами), основные резервуары для хранения постоянного запаса мазута, мазутно - насосную и мазутопроводы.

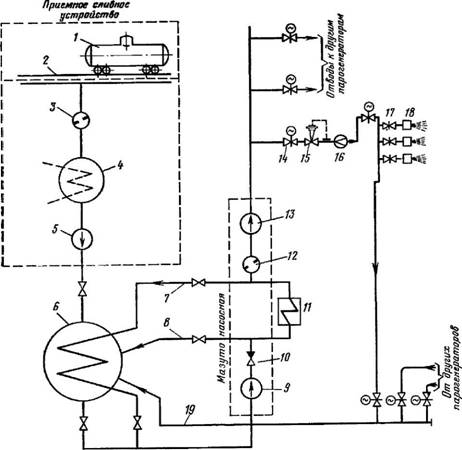

Подготовка мазута перед сжиганием заключается в удалении механических примесей, повышении давления и подогрева, необходимых по условиям транспорта по трубопроводам от приемно-сливного устройства до парогенераторов и распыления его в форсунках (рис. 10.1).

|

Рис. 10.1. Технологическая схема подготовки мазута на электростанции: 1 - цистерна с мазутом; 2 - сливное устройство; 3 - фильтр грубой очистки; 4 - сливной резервуар с подогревом; 5 - перекачивающий насос; 6 - основной резервуар; 7, 8 и 19 - линии рециркуляции; 9 - насос первого подъема; 10 - обратный клапан: 11 - подогреватель мазута; 12 - фильтр тонкой очистки; 13 - насос второго подъема; 14 - запорная задвижка; 15 - регулятор расхода; 16 - расходомер; 17 - задвижка; 18 - форслтша |

В приемном баке 4 мазут подогревается до 60-70 °С, затем забирается погруженными перекачивающими насосами 5, позволяющими отказаться от дорогостоящих подземных сооружений мазутного хозяйства, и подается ими в наземные железобетонные резервуары с рециркуляционным подогревом 6. Далее мазут отбирается из нижнего объема резервуара и прокачивается насосом 9 через внешний подогреватель 11 и снова сбрасывается в резервуар. Вместе с циркулирующим мазутом из резервуара выносятся загрязнения. Недостаток циркуляционного подогрева - повышенный расход электроэнергии на его перекачку.

Газовый объем резервуара снабжается вентилирующим патрубком для сообщения с атмосферой. В целях поддержания постоянного давления на перекрытии резервуаров устанавливают дыхательные и предохранительные клапаны. Предусматривается дистанционный контроль уровня и температуры с установкой датчиков в резервуаре и вторичных приборов в мазутонасосной. Устанавливается сигнализатор наивысшего уровня.

С целью контроля качества мазута (теплоты сгорания, обводнения, вязкости, зольности и содержания в золе ванадия) из разных уровней резервуара отбирают пробы. Применяются автоматические пробоотборники, состоящие из дозирующего клапана, исполнительного механизма и реле времени, включающего и отключающего клапан. Для регистрации и сигнализации содержания воды в мазуте применяют приборы, работа которых основана на различной диэлектрической проницаемости воды и мазута, отличающихся друг от друга при атмосферном давлении примерно в 30 раз.

Каждый резервуар оборудуется молниеотводом.

Из основных резервуаров мазут забирается насосами. Обычно применяют схему с двумя ступенями давления. Ступень низкого давления создается насосами первого подъема 9, ступень высокого давления - насосами второго подъема 13. Низкое давление насосов первого подъема упрощает конструкцию подогревателей и фильтров и обеспечивает подачу мазута в насосы II ступени подъема, которые развивают уже полное рабочее давление. Насосы преимущественно центробежного типа. Производительность насосов I ступени выбирается с расчетом 50 % рециркуляции мазута в пределах мазутного хозяйства, а насосов II ступени - с учетом дополнительного расхода на рециркуляцию мазута в контурах парогенераторов.

Механические примеси отражаются на работе распыливающих устройств. Из-за износа резко снижается срок службы. Для удаления механических примесей устанавливаются фильтры тонкой очистки (12) после подогревателей, так как более подогретый и поэтому менее вязкий мазут позволяет осуществить более глубокую очистку при меньшем гидравлическом сопротивлении.

В зависимости от вязкости температура подогрева мазута 80-100 °С. Для вязкого мазута М 100, обычно сжигаемого на электростанциях, температура подогрева до 140 °С, а для М 200 - до 160 °С.

От насосной к парогенераторам мазут подводится, как правило, по двум наземным магистралям, каждая из которых рассчитывается на 75 % расхода с учетом рециркуляции. Во избежание охлаждения мазутопровод заключают в общую изоляцию с паропроводом.

В схеме предусмотрена обратная линия 19, обеспечивающая постоянную циркуляцию мазута даже при отключении парогенератора, что исключает застой и застывание мазута.

На случай падения давления в напорных мазутопроводах при выходе из строя какого-либо мазутного насоса предусматривают устройство автоматического ввода резервных насосов.

Особенностью мазутного топлива является взрыво- и пожароопасность его паров. Поэтому расположение мазутонасосной производится с учетом норм технологического проектирования тепловых электростанций и тепловых сетей.

Объекты мазутохозяйетва надежно заземляют для отвода зарядов статического электричества и оборудуют пожарным водопроводом и приборами пожаротушения.

При паровом распиливании подогревать мазут не обязательно. Но при вязком мазуте подогрев может оказаться необходимым по условиям его транспорта в трубопроводах. Ввиду сравнительно больших каналов форсунок при паровом распыливании фильтры также не обязательны.

Расход распыливающего пара велик, он составляет 0,3-0,6 кг на 1 кг мазута, что эквивалентно снижению КПД парогенератора на 3-5 %.