СЛОЕВЫЕ РУЧНЫЕ И МЕХАНИЗИРОВАННЫЕ ТОПКИ

Для сжигания кусков твердого топлива более простыми по способу подготовки топлива к сжиганию являются^л^^ев-^—тхппги-~ «с ручными колосниковыми решетками. Одна из таких топок показана на рис. 3-1.

Топливо в топку подается на слой, лежащий на колосниковой решетке, через загрузочное отверстие 1, закрываемое дверцей с размерами 350x450 вдм. Подача топлива, разравнивание его слоя, перемешивание на решетке — шуровка топлива и удаление золы в таких топках обычно не механизированы. Топка под колосниками 2 оборудована бункером 8, который служит для сбора шлака, попадающего через поворачивающиеся на 90° специальные колосники 4. При отсутствии 'бункера 8 под решеткой выполняют зольник со второй дверцей на фронт топки, служащей для удаления шлака.

Для защиты от воздействия высоких температур чугунную дверцу над колосниковой решеткой защищают изнутри стальным листом или •огнеупорным (кирпичом. Обмуровка, в которой размещена топочная дверца, защищена чугунной плитой от разрушения инструментом, используемым при обслуживании. ґ Ручные топки с горизонтальной и слабонаклонной решеткой применяют для сжигания антрацита, каменного и 'бурого угля. Решетки собирают из нескольких рядов колосников (рис. 3-1,а), выполняемых в виде плит с отверстиями, расширяющимися книзу, или балочек, имеющих вертикальные щели. Плиты или балочки опираются на поперечные балки 3, концы которых закреплены в стенах топочной камеры. Оквозь отверстия и щели в колосниковой решетке снизу поступает воздух, необходимый для горения топлива. В пространство под колосниковой решеткой, называемое золовым ‘бункером, зольником или поддувалом, падают частицы топлива, золы и шлака. Для периодического удаления провала золовой бункер оборудуют дверцей - затвором 5.

|

|

|

Г -4=ф <а> - <н> <н>- - фэ—<н> - Фі}> ■ -4=и

|(Н> <Ц> <В>-<£3> <Н> <В> <Н> <ЕЗ> - <Н> ■ <Н>

I -«Ьф—фтй.. .-А=к..^=ь—<| Ь.«на—Л-ь-' Гі—[>—^=Ь-—<м*~,

!^_ 4=Ь_-||% ФЗ _<Ё^. ІІ-?— -1

Рис. 3-1. Ручная горизонтальная колосниковая решетка. а — колосник.

Подача воздуха через слой топлива и в тоїпочяую камеру осуществляется от вентилятора в зольник металлическими коробами 7. Для регулирования расхода воздуха в коробах предусмотрены заслонки.

В котлоагрегатах самой малой производительности воздух в зольник поступает через дверцу за счет разрежения, создаваемого дымовой трубой.

Отверстия и щели между колосниками для поступления воздуха имеют размеры, зависящие от сорта топлива и размера кусков. При сжигании мелкокускового топлива с (малым выходом летучих площадь всех отверстий, 'называемая живым сечением, составляет 12%; при сжигании более крупных кусков топлива с. выходом летучих до 45% живое сечение решетки увеличивают до 18%.

Плитчатые колосники выпускаются стандартными и укладываются на подколоониковые балки с наклоном от дверки к горизонтали от О до 6,5° (рис. 3-1,а).

Каждая дверка для загрузки топлива расположена на расстоянии от пола котельной до нижней кромки отверстия 750 мм и размещена в фронтовой плите, имеющей ширину 720 и высоту 1300 мм. Каждый ряд колосников вместе с зазорами между ними имеет ширину 100 мм и длину 534 мм. Колосники изготовляются из чугуна, иногда с присадкой хрома, кремния или алюминия (алигированного). Со стороны поступления воздуха колосники снабжаются ребрами с высотой до 100 мм для лучшего охлаждения.

Котлы производительностью больше 0,5 кг/с (2 т/ч) должны иметь бункер и шлаковый затвор шириной от 350 до 800 мм и длиной от 500 до 1100 мм с приводом 6. Наличие шлакового бункера (позволяет устраивать перерывы между чистками топки длительностью в несколько часов.

Число опрокидных колосников 4 равно числу отверстий — дверок во фронте топки, т. е. от одного до трех; число шлаковых затворов в топках с ручным обслуживанием не превышает одного-двух.

При наличии нескольких опрокидных колосников зольник разделяют кирпичными перегородками на отсеки, число которых равно числу опрокидных колосников. Такое деление необходимо для обеспечения возможности регулирования подачи воздуха и топлива в соответствии с процессом, идущим на каждой части колосниковой решетки.

Наибольшая длина решетки при ручной загрузке топлива не должна превышать 2200 мм, ширина решетки — 3500 мм и зеркало горения при трех фронтах — не более 7,5 м2.

При сжигании на ручной колосниковой решетке бурых углей конструкция решетки выполняется аналогично решетке для каменных углей и антрацита, но число фронтовых плит увеличивается иногда до четырех, и при длине колосниковой решетки в 2670 мм зеркало горения может быть 9,35 м2.

Основными стадиями работы ручной колосниковой решетки являются загрузка топлива на слой горящего кокса через топочную дверцу; подготовка топлива к сжиганию (прогрев и подсушка); горение (выделение летучих: их сгорание и дожигание кокса). Загруженное холодное топливо, закрывая слой горящего топлива, прекращает его излучение. В топках с нижним зажиганием (см. стр. 74) прогрев топлива и его подготовка к воспламенению осуществляются за счет передачи теплоты от газов и воздуха, поступающих из ниже расположенных слоев и от лежащего ниже горящего топлива. Излучение

Обмуровки и факела в топочной камере в этом. процессе невелико. Во время этой стадии работы топки выделение теплоты уменьшается и ш р о изводите л ьность котельного агрегата снижается. Количество воздуха, поступающего © топку на этом этапе и при загрузке топлива, превышает потребное. Обычно время между двумя загрузками топлива составляет 5—15 мин.

•После прохождения всех подготовительных стадий топливо воспламеняется и начинается выделение в топочную камеру летучих и других продуктов пблного и неполного сгорания топлив'а. В это время потребность в воздухе наибольшая. Однако после загрузки топлива и в период выделения летучих сопротивление слоя проходу воздуха возрастает; при неизменном разрежении в топочной камере количество поступающего воздуха уменьшается, т. е. на этой стадии сжигания топлива для обеспечения полноты сгорания воздуха недостаточно.

|

|

|

|

|

|

|

|

|

Особенно важно в это время обеспечить равномерную толщину слоя на решетке, отсутствие в слое мест, где воздух »может прорывать слой топлива и шлаков (кратеров горения), и создание повышенного разрежения.

Наступающее затем прогорание слоя топлива, образование кокса и шлака снижают сопротивление слоя и требуют меньшего количества воздуха. Если не изменить в это время разрежение в топке и не уменьшить подачу воздуха, то через слой в камеру топки будет поступать излишнее количество воздуха, что приводит к снижению производительности котла. Особенно резко сказываются эти стадии у топочных камер с одним отверстием для загрузки топлива и при глубоком выжиге коксй.

Некоторое представление о процессе горения — расположении топлива на ручной колосниковой решетке, температурах в слое, количестве воздуха.— кислорода, потребного и фактического, можно видеть из рис. 3-2.

Неравномерность работы ручной колосниковой решетки больше для топлив несортированных с высоким выходом летучих, спекающихся и многозольных. Поэтому оптимальная толщина слоя топлива, кокса и шлаков на ручной колосниковой решетке различна для разных топлив.

Сортированные топлива, особенно с высокой теплотой сгорания, п©зволяют лучше регулировать процесс и допустить нагрузку на коче

гара, забрасывающего топливо, в пределах 0,14—0,2 кг/с (500— 700 кг/ч).

Снижение теплоты сгорания топлива требует при той же производительности котельного агрегата «большего (расхода топлива,

|

Таблица 3-1 Толщина слоя различных топлив на колосниковых решетках, мм

|

Увеличения числа его загрузок, шуровок слоя и удаления шлака или обеспечения на решетке более толстого слоя топлива и шлака. Толщина слоя на решетке тем значительней, чем больше в топливе влаги, золы и - чем крупней куски топлива.

В табл. 3-1 приведены ориентировочные величины толщины слоя топлива без слоя шлака.

|

А) Время |

|

Рис. 3-3. Изменение расхода воздуха при редких (а) и частых (б) загрузках топлива на ручную колосниковую решетку* / -4* фактический расход; 2 — необходимое количество. |

Чем больше толщина слоя топлива, состоящего из кусков одинакового размера, тем выше должно быть давление воздуха под {колосниковой решеткой или разрежение в топочном пространстве. Если в координатах время—количество воздуха изобразить ход процесса ручной топки с различной толщиной слоя топлива или разным периодом «времени между загрузками топлива на решетку, то можно получить графики, показанные на рис. 3-3.

Чем больше толщина слоя топлива, состоящего из кусков одинакового размера, тем выше должно быть давление воздуха под {колосниковой решеткой или разрежение в топочном пространстве. Если в координатах время—количество воздуха изобразить ход процесса ручной топки с различной толщиной слоя топлива или разным периодом «времени между загрузками топлива на решетку, то можно получить графики, показанные на рис. 3-3.

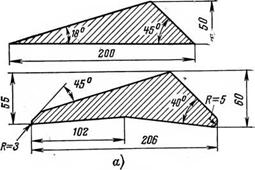

Рис. 3-4. Шахтные топки с движением топлива на решетке для кускового торфа (а),

Для древесины (б).

Из приведенных графиков следует, что неподвижная колосниковая решетка с ручной подачей топлива работает не с оптимальной подачей воздуха.

Некоторого улучшения процесса сжигания отдельных видов твердого топлива можно достичь установкой колосниковой решетки наклонно к горизонту с углом в 40—50°, близким к углу естественного откоса топлива. Этого достигают применением бункеров, из которых топливо перемещается на решетку под действием силы тяжести.

Такие топочные устройства называют шахтными топк а м и (рис. 3-4); их применяют для сжигания кускового торфа и древесины. Топливо из бункера 1 при открытой крышке с контргрузом 2 для автоматического закрывания поступает в шахту 3, где оно подсушивается и нагревается за счет теплоты, излучаемой из топочной камеры, и конвективных токов газов сквозь слой топлива, поступающих через зазор над сводом 4.

Подсушенное и подогретое топливо опускается на первый ряд наклонных колосников* загорается, выделяет летучие и опускается на следующий ряд, а затем перемещается на горизонтальные колосники, где задерживается до полного выгорания кокса и выжигания горючих компонентов из шлака. В такой топке подачу воздуха регулируют вручную применительно к стадиям горения с помощью шиберов и заслонок 6, установленных между кирпичными перегородками 5.

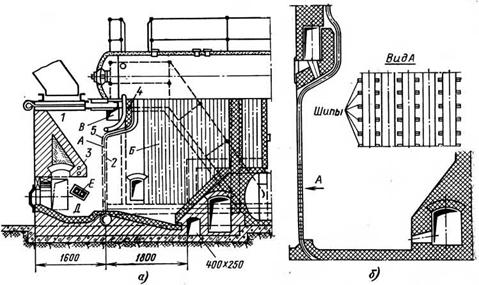

Однако топочные устройства с наклонными колосниками работают неудовлетворительно при повышенной влажности и зольности топлива, а также при большом количестве мелочи в топливе. Топливо, содержащее большое количество мелочи, лучше 'сжигать в топках системы Померанцева (рис. 3-5). Топка состоит из шахты 1, в которую поступает топливо, и решетки 2 <из экранных труб, к которым приварены шипы. Решетка зажимает слой топлива между »наклонной кирпичной стеной 3 и трубами фронтового экрана, на которых в верхней части укреплены шамотная стенка 4 и чугунные плиты 5.

Топочное устройство (рис. 3-5,а) состоит из камеры А, заполняемой топливом, и камеры £, в которой происходит горение летучих и вынесенных из слоя твердых частиц (рис. 3-5,6). Движение топлива в камере А осуществляется под действием силы тяжести, т. е. сверху вниз. Через отверстие В, соединяемое с верхней частью камеры Б, где разрежение больше, чем в других частях обеих камер, создается дви-

|

Рис. 3-5. Топка системы Померанцева с зажатым слоем топлива. |

Жение горячих газов через слой топлива. Основное количество воздуха подается в камеру Д и проходит сквозь слой подсушенного топлива. Для уменьшения потерь. теплоты от неполноты горения топлива часть воздуха подается в топочную камеру через каналы Е и Г с высокими скоростями — «острое дутье». Горение топлива происходит в зоне подачи воздуха, т. е. на выходе из канала Д.

Данные топки применяют под котлами производительностью от 0,55 до 21 кг/с (от 2 до 75 т/ч) при сжигании древесных отходов и - кускового торфа с 'мелочью.

Для экономичного сжигания на колосниковой решетке с ручной подачей топлива необходима его подготовка — сортировка по крупности (грохочение), ограничение зольности и влажности, что предусмотрено ГОСТ.

М е х а н и з и р о в а н н ы е т о л к и. Трудность снабжения неболь - щих потребителей сортированным топливом определенных видові и месторождений, недостаточная квалификация обслуживающего персонала и большая доля ручного труда при обслуживании требуют полной (механизации. топочных устройств небольших котлоагрегатов. Трудоем^^^иіі^яж^льти одарадия^

Колосниковую решётку, удаление м жеелплака, птурОвкд г. лпя.

Ом и роцессе эта операции механизированы, то топка можетм^ другах случаях огоШляется

Шлумехшидеокой.

Исходя из указанных положений в серийно выпускаемых в СССР топочных устройствах к котлоагрегатам малой производительности '.предусмотрены механизация процессов подачи топлива на решетку и удаление с нее шлака.

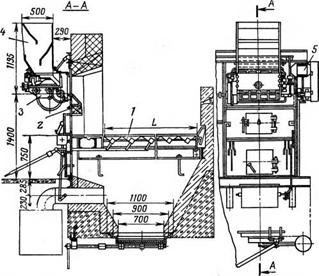

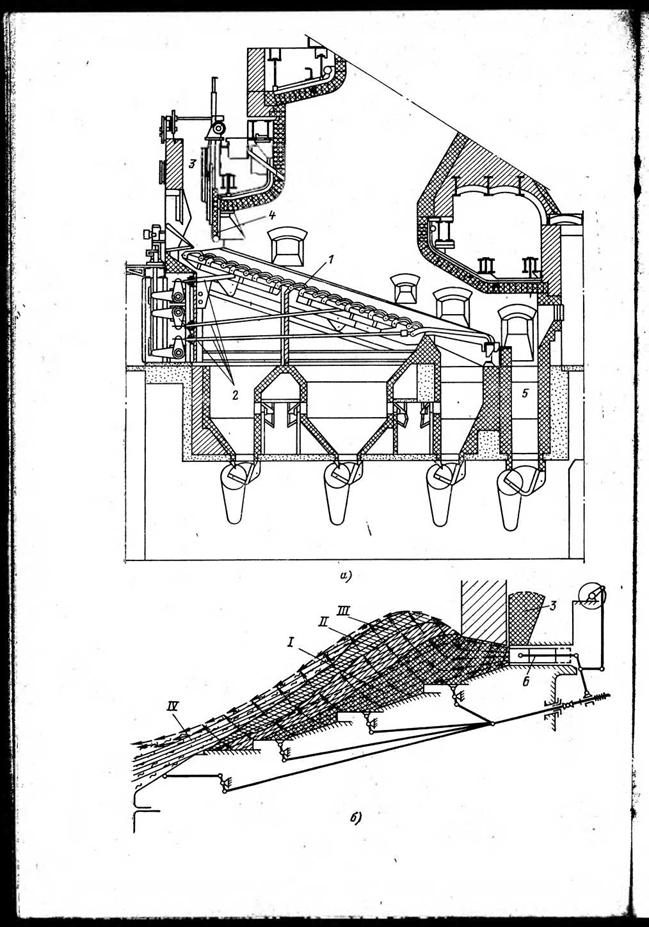

На рис. 3-6 показана топка с забрасывателем топлива на горящий слой, оборудованная качающимися колосниками, дан разрез топочного устройства с 'пневмомеханическим забрасывателем топ-

|

Рис. 3*6. Разрез и общий вид фронта топки с ПМЗ и решеткой из поворотных колосников. 1 — поворотные колосники; 2 — свод над топочной дверцей; 3 — забрасыватель топлива ПМЗ; 4 —угольный ящик-бункер; 5 — привод ПМЗ. |

Лива 3, колосниковой решеткой 1> приводом к колосникам, бункером для топлива 4, дверцами топочной камеры, коробом для подачи (воздуха в* бункер, предназначенный для сбора провала и шлака, шлаковым затвором.

Общий вид пневмомеханического забрасывателя ПМЗ показан на рис. 3-7. Топливо, поступающее в бункер с наклонными перегородками для предупреждения зависания (каскадно-лотковый угольный ящик Л), перемещается к плунжерному питателю 6, имеющему высоту 50 мм и максимальную длину хода плунжера 42 мм.

Движение плунжеру передается через редуктор 7 и кулисный механизм с эксцентриком, при помощи которых «можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера собачкой и рычагом, которые позволяют отключить питатель, не останавливая вращения ротора У, и проводить тонкую регулировку производительности питателя.

Шатун кулисы связан с эксцентриком, сидящим на промежуточном валу, вращаемом через две пары зубчатых колес от вала ротора 1. Плунжер сталкивает топливо на разгонную плиту 5. Передвигая плиту

С помощью маховика, .можно изменять дальность заброса топлива на решетку. Высота плиты 150 мм, угол наклона к горизонту 45°.

С разгонной плиты топливо попадает в цилиндрический лоток 2. Ротор с лопастями / © лотке вращается с частотой от 500 до 1100 оборотов в минуту. Топливо забрасывается в топочную камеру сверху на слой двумя рядами сплошных лопастей волнообразного профиля; в зависимости от ширины забрасывателя в каждом ряду ставят по две или три лопасти. Ротор имеет диаметр (по краям лопастей) 216 мм,

|

» |

Лоток — 232 мм. Топливо забрасывается веером с углом раскрытия» в 40°. Со стороны топки к лотку примыкает чугунная фурма из колосников ,3, иод которые подается воздух с давлением в 500—800 Па (50—80 мм вод. ст.).

Лоток, в котором вращается ротор, имеет в средней части откидную плиту для осмотра и удаления застрявших предметов и кусков топлива. С боков забрасывателя установлены два сопла 4 сечением 40X40 мм, оси которых пересекаются внутри топки и составляют

|

П - |

||||||

|

ПСЛ |

||||||

|

7ІЇ7Я |

У//<&А |

’////< |

|

Рис. 3-8. Толщина слоя и фракционный состав топлива по длине решетки РПК при подаче рядового угля ПМЗ. |

С 'осью забрасывателя угол 20,5°. воздуха под летящие куски топлива для подхвата мелких частиц и - сжигания их в объеме топочной камеры.

Вал 'ротора соединен шарнирной муфтой и клиновой ременной передачей с асинхронным, электродвигателем. мощностью в 1,1 кВт.

Забрасыватель может обеспечить в зависимости от его ширины в 350, 400 и 600 мм производительность котлоагрегата в 2; 2,2 и 3,3 кг/е (7, 8, и 12 т/ч) соответственно.

Иногда забрасыватели выполняют со скребковым или пластинчатым питателем вместо плунжерного. Колосниковая решетка с ПМЗ выполняется обычно из поворотных колосников с ручным приводом — РПК.

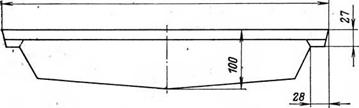

Колосники в виде пластин размером 300X189 мм имеют ширину 14, 28 и 42 мм; свободно насаживаются на вал с прямоугольным сечением 40X60 мм, перекрывая скосами соседний ‘ряд колосников. Живое сечение решетки составляет около 5%, а сама решетка исключает провал топлива. Расстояние между осями валов 305 мм, ширина каждой секции может составлять от 900 до 1300 мм, длина решетки — от 1525- до 3660 мм, включая переднюю плиту длиной 495 мм. Ручной привод позволяет поворачивать колосники на 60°. При повороте колосников происходят частичная шуровка слоя топлива и удаление части нижнего слоя шлака. Толщина слоя и фракционное распределение слоя рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе по опытам Е. В. Нечаева [Л. 14] показаны на рис. 3-8.

На рисунке видны уменьшение толщины слоя на расстоянии около-

1,5 м от фронтовой стены и сосредоточение более мелких кусков топлива у фронта топки, а более крупных — у задней стены. Несмотря на такое распределение топлива, диапазон изменения а, Ог и ИОг меньше, чем

А и сопла служат для подач®

У решетки с ручным забросом топлива, что видно из рис. 3-9 и сопоставления его с рис. 3-2 и 3-3. Имеющие место в топке ПМЗ-РПК колебания состава газов объясняются тем, что при ручном регулировании процесса горения подача топлива изменяется, а поступление воздуха остается постоянным.

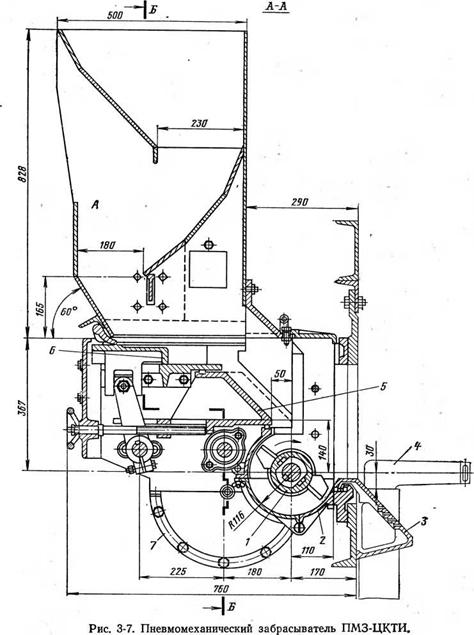

Процесс сжигания твердого топлива на неподвижной колосниковой решетке можно механизировать применением так называемой шурующей планки, которая перемещает топливо по колосниковой решетке,

|

Рис. 3-Ю. Топка с неподвижной колосниковой решеткой и шурующей планкой для каменных углей и их отходов. 1 — каретка; 2 — штанга; 3 —планка; 4 — электродвигатель с редуктором; 6 — водогрейный котел; 6 — лаз в топку; 7 — колосниковая решетка; 8 — бункер для топлива; 9 — бункер Для шлака. |

Производит его шуровку и сталкивает шлак в специальный бункер [Л. 15, 17]. Общий вид такого устройства показан на рис. 3-10. Шурующая планка 3 приводится в движение специальным устройством, состоящим из рамы-каретки 1 со штангами 2, к которым она прикреплена, и механизма, соединенного с цепью и вращаемого с помощью электродвигателя 4. В крайних положениях рамы установлены концевые выключатели. Штанги могут быть выполнены в виде цепей, труб, швеллеров. Топливо из бункера 8, расположенного на фронте топки с шурующей планкой 3 (форма которой показана на рис. 3-11,а), захватывается и подается под горящий слой на решетку; при поступательном и возвратном движении шурующей планки куски топлива перемещаются и перемешиваются по длине решетки (рис. 3-11,6). Планка осуществляет в течение цикла перемещение топлива, его шуровку и удаление шлака. Планка движется 80—85% времени за цикл, совершая его за 8—20 мин. Время цикла связано с видом топлива, длиной решетки и тепловой нагрузкой топки. Топливо и его шлак не должны спекаться, и поэтому 126

планку обязательно охлаждают водой. Топки с шурующей планкой пока по ряду причин не нашли широкого применения в котельных установках.

|

•'.• • ••I Свежий уголь |

![]() Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

|

Ш. |

![]()

|

О Горящее топливо ^ |

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

|

Рис. 3-11. Профили (а) и схема работы рующей планки (б). |

![]()

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

Наибольший интерес представляет топка Ломшакова —

Крууль (ЛК), предназначенная для сжигания городских отходов и сланцев.

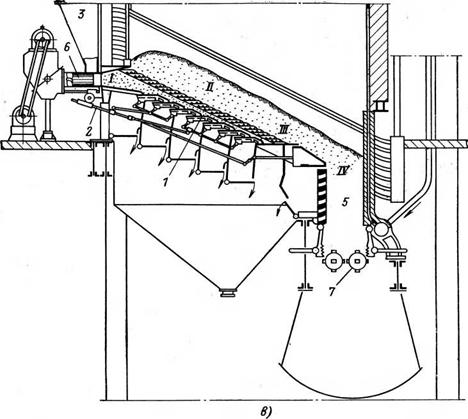

Общий вид колосниковой решетки приведен на рис. 3-13.

|

Шу- |

![]() Решетка состоит из трех подвижных рам—тележек с раздельными приводами 2. Рамы могут перемещаться друг отно-' сительно друга с числом ходов

Решетка состоит из трех подвижных рам—тележек с раздельными приводами 2. Рамы могут перемещаться друг отно-' сительно друга с числом ходов

2 или 4 в минуту на относительную длину в 0, 60, 110,145,

160 мм. Топливо из бункера 4 подается в предтопочную шахту 5, из которой поступает на направляющую плиту 10 и колосники 1, затем с помощью переталкивающих колосников (рис. 3-13,6) шуруется и передвигается вниз к последнему ряду колосников, где лежит шлак. Колосники решетки имеют ячейки глубиной 50 мм (рис. 3-13,в), заполненные гранитным гравием с размерами кусков 8—12 мм, что необходимо для уменьшения провала топлива. С колосников шлак удаляется в бункер 9. Угол наклона решетки к горизонтали 10,5°, длина колосника —730 мм,, ширина — 200 мм; сопротивление решетки с ячейками, засыпанными гравием, составляет 100—120 Па (10—12 мм вод. ст.).

В решетках такого типа ширина зеркала горения от 1100 до 6500 мм и длина от 3300 до 8800 мм, т. е. для производительности агрегатов от 0,8 до 23 МВт (от 0,7 до 20 Гкал/ч).

/

В настоящее время топки ЛК не выпускаются.

Механизацией процесса сжигания топлива* в слое является применение цепных подвижных колосниковых решеток.

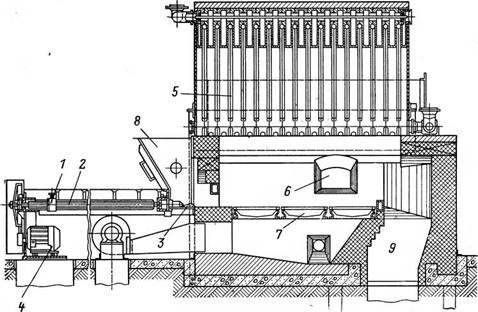

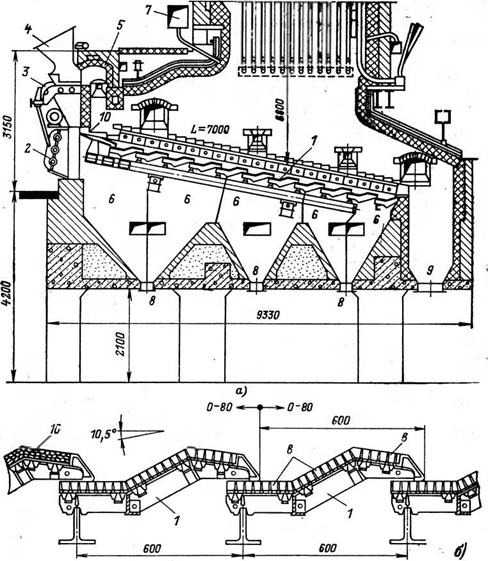

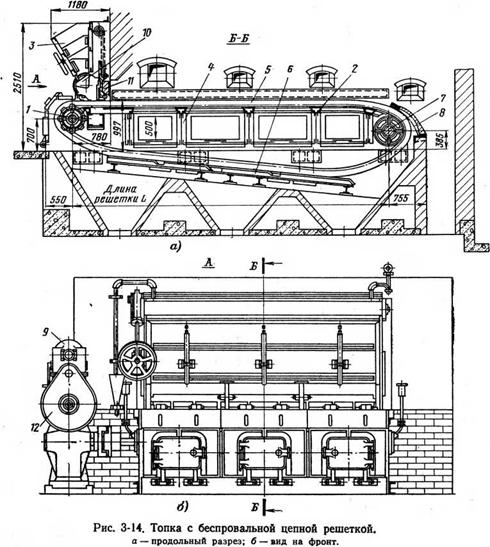

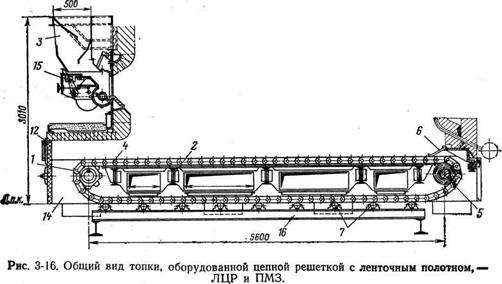

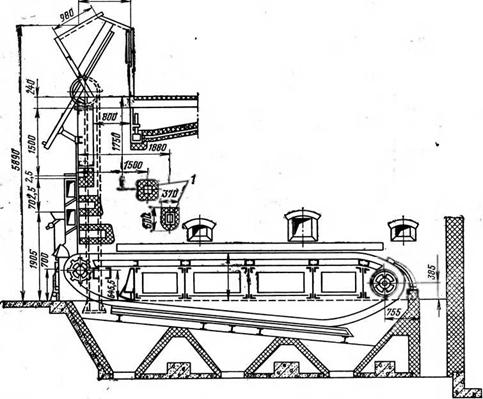

Общий вид цепной колосниковой решетки показан на рис. 3-14.

Решетка состоит из рамы, на которой установлены подшипники двух валов — ведущего 1 и ведомого 7. На ведущем валу закреплены шестерни-звездочки, входящие в зацепление с ведомыми элементами полотна колосниковой решетки, на ведомом валу — гладкие шкивы.

Полотно колосниковой решетки может быть выполнено из стальных пластинчатых цепей (чешуйчатое полотно), к которым прикреплены держатели колосников с помощью «пальцев» со шплинтами. В отверстия держателей заводят пальцы — приливы 'колосников. Цепи соединены между собой стяжными стержнями с надетыми на них дистанцирующими трубками и роликами.

Вся эта конструкция опирается на раму 2 из балок (рельс), по которым катятся ролики. Попадая на шкив ведомого вала, колосники поворачиваются, в результате чего остатки топлива или шлака выпадают, очищая колосниковое полотно. Далее полотно решетки перемещается к фронту топки. Для разгрузки основной рамы под полотном уста-

|

Рис. 3-12. Слоевые топки с наклонно переталкивающими топливо колосниками и с нижней подачей топлива. А: / — колосники; 2 —механизмы для перемещения колосников; 3 — бункер для топлива; 4 — шибер, регулирующий толщину слоя топлива; 5 — бункер для шлака; 6 — поршень или плунжер; 7 — дробилка для шлака; б и в: I — поступившее сырое топливо; II — слой с выходящими летучими; 111 — горящие летучие и кокс; IV — зона догорания топлива и шлака. |

|

|

|

Е) |

![]()

|

|

Рис. 3-13. Топка с наклонно переталкивающими колосниками Ломшакова — Крууль (ЛК).

А — общий вид топки; б — колосники среднего ряда; в — ячейка колосника с заполнением гравием из гранита; / — колосники решетки; 2 — привод тележек; 3 — управление тележками; 4 — предтопочный бункер; 5 — предтопочная шахта; 6 — зоны подачи воздуха; 7 — вторичное острое дутье; 8 — шиберы для спуска провала; 9 — бункер для шлака; 10 — направляющая плита.

|

|

Новлены нижние направляющие балки в виде дополнительной рамы 6. Масса 1 м2 полотна решетки составляет 300—400 кг и общая масса 1 м2 активной площади решетки— 1,5—2,7 т.

Из бункера 3, расположенного на фронте топки, топливо попадает на колосники решетки 5. Толщина слоя топлива регулируется с помощью секторного затвора 10 и шибера 11. Скорость движения колосниковой решетки может быть изменена приводом 9 с редуктором 12, сидящим на ведущем валу решетки.

В топочном пространстве осуществляется верхнее зажигание топлива под действием излучения сводов, факела и частично соприкосновения с горящим слоем. По мере движения решетки и лежащего на ней неподвижно топлива происходят подсушка топлива, выделение летучих, выгорание образовавшегося кокса и выжигание шлака. Распределение потока воздуха в соответствии с фазами горения топлива под колосниковой решеткой осуществляет короб 4, разделенный на зоны.

Рис. 3-15. Топка с чешуйчатой цепной решеткой обратного хода (продольный разрез и вид на фронт).

|

Опор- 75- |

![]() / — ведущий передний вал; 2 — рама решетки; 3 — угольный ящик; 4 — колосниковое полотно; 5—задний вал; 6 — задние неподвижные колосники; 7 — ные катки; 0 — привод цепной решетки и редуктор; 11— привод ПМЗ — двигатель, передача и редуктор; 12 — кожух фронта; 14 — шахта для шлака;

/ — ведущий передний вал; 2 — рама решетки; 3 — угольный ящик; 4 — колосниковое полотно; 5—задний вал; 6 — задние неподвижные колосники; 7 — ные катки; 0 — привод цепной решетки и редуктор; 11— привод ПМЗ — двигатель, передача и редуктор; 12 — кожух фронта; 14 — шахта для шлака;

ПМЗ; 16 — дополнительная сама (остальные обозначения в тексте к рис. 3-14).

|

Продольный разрез; обозначения см. рис. 3-15. |

|

1115

Рис. 3-17, Продольный разрез топки с цепной колосниковой решеткой и предтопком Макарьева для сжигания торфа. |

Шлак удаляется с колосниковой решетки при помощи шлакоснима - теля 8 и сбрасывается в бункер для сбора шлака.

Подобного типа цепные решетки называются бес провальными цепными решетками (БЦР) с соответствующим номером, а иногда с шифром (М), обозначающим модернизацию.

В последние годы заводы выпускают цепную решетку с чешуйчатым (ЧЦР) или ленточным (ЛЦР) полотном прямого и чаще обратного хода с пневматическим забросом топлива (ПМЗ).

Общий вид компоновки топки с ЧЦР обратного хода показан на рис. 3-15. В отличие от топки с ЧЦР прямого хода в ней отсутствует регулятор толщины слоя на решетке и бункер для шлака перенесен на фронт топки. Скорость движения решетки может изменяться в пределах от 2,3 до 16,6 м/ч, живое сечение полотна решетки равно 5%, мощность электродвигателя — от 4 до 12 кВт.

Решетка с ленточным полотном ЛЦР отличается от топки с чешуйчатым ЧЦР тем, что полотно набирается из пяти типов колосников, часть которых является ведущими. Они представляют собой звено цепи, приводимой в движение звездочкой.

Общий вид конструкции топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих топок одинаков, масса 1 м2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение— 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя — 1,1 кВт.

Общий вид конструкции топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих топок одинаков, масса 1 м2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение— 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя — 1,1 кВт.

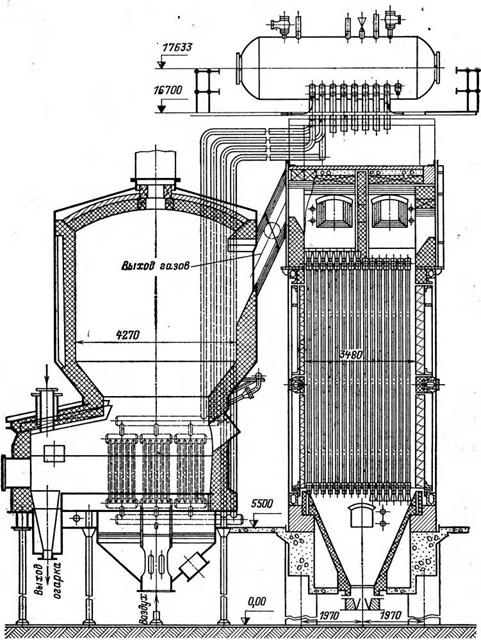

Для сжигания кускового торфа на цепных решетках применяются топки с предварительной подготовкой (подсушкой) топлива в предтопках системы Макарьева (рис. 3-17). Подготовка топлива осуществляется на специальных ступенях 1 за счет создания и поддержания очагов горения. Ступени состоят из охлаждаемых балок, обмурованных или защищенных огнеупорной массой. В предтопок для поддержания горения вводится до 15% воздуха, нагретого до температуры 250°С.

Предтопок Макарьева позволяет экономично сжигать кусковой торф с добавкой к нему до 30% по массе фрезерного торфа при влажности топлива до 50%.

Цепные решетки с предтоп - ками применяют для сжигания торфа под котлами производительностью до 2,8 кг/с (50 т/ч) или до 35 МВт (30 Гкал/ч) с ис-

_ „ 1с _ пользованием серийно выпускае-

Рис. 3-18. Схема топки с псевдоожнжен - пешего* Кпнгтоуктилнор

Ным (кипящим) слоем топлива в энерготех - "Г решеток. ]ОНСТруКТИВНОе

Нологической установке. оформление предтопка выпол-

|

|

|

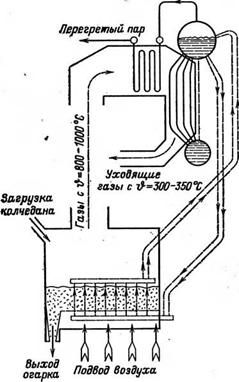

Загрузка колчедана |

|

Рис. 3-19. Конструктивное выполнение топки с псевдоожиженным (кипящим) слоем топлива и ее компоновка с установкой по рис. 3-18. |

Няется либо заводом — изготовителем котельного агрегата, либо проект - «ой организацией, разрабатывающей котельную.

Более высокой интенсификации процесса сжигания топлива в слое можно достигнуть, сжигая топливо в полувзвешенном состоянии — в топках с псевдоожиженным кипящим слоем. В этих топках для поддержания скорости витания топлива требуется точное соответствие скорости воздуха и газов и размеров частиц топлива. Сложность процесса и трудность обеспечения топок с кипящим слоем топливом с определенным размером частиц привели к тому, что их применяют пока в технологическйх установках (рис. 3-18). Заводская конструкция топочного устройства и котлоагрегата показана на рис. 3-19.

-Кроме приведенных, имеются многочисленные конструкции механических топок для котлов малой производительности, однако они или проходят проверку, или еще не совершенны.

Для классификации и анализа Е. В. Нечаев и А. Ф. Лубнин (ЦКТИ) [Л. 14] предлагают по принципу движения потоков топлива и воздуха различать следующие схемы слоевого процесса: с встречными потоками топлива и воздуха; с поперечными потоками топлива и воздуха; с параллельными потоками топлива и воздуха;

С обращенным слоем (потоки топлива и воздуха на решетке, охлаждаемой водой, направлены вниз; с решеткой соприкасается раскаленный слой топлива) ;

Смешанные схемы.