Переход к высоким параметрам пара

Стремление повысить КПД электростанции привело к росту параметров пара. Повышение параметров пара и применение высокого подогрева воздуха приводит к перераспределению поверхностей нагрева котлоагрегата, ведет к изменению его конструктивных форм.

Все тепло, передаваемое в котлоагрегате, условно можно разбить на 3 части:

1) тепло, идущее на подогрев воды до кипения;

2) тепло, идущее на испарение воды;

3) тепло, расходуемое на перегрев пара.

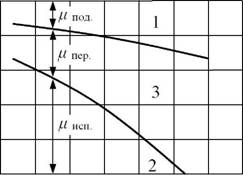

При увеличении параметров пара доля тепла, идущая на подогрев воды и на перегрев пара, увеличивается, а на испарение - уменьшается. Это хорошо показано на диаграмме Карницкого (рис. 15.10).

При критическом давлении Ркр = 22,6 МПа расход тепла на испарение равен нулю. С повышением температуры подогрева воздуха увеличивается доля тепла, передаваемого радиацией, и уменьшается доля тепла, передаваемого конвекцией.

При уменьшении влажности топлива доля тепла, передаваемого радиацией, увеличивается.

И 100

80

60

40

|

%

U 1 ата 20 60 100 140 180 220 260 Рис. 15.10. График изменения расхода тепла на подогрев, испарение воды и перегрев пара при повышении давления: 1 - зона подогрева; 2 - зона испарения; 3 - зона перегрева |

20

При переходе к высоким параметрам сохраняется П-образная компоновка. Изменяется соотношение отдельных поверхностей нагрева. Сильно возрастает воздухоподогреватель, пароперегреватель и водяной экономайзер. Повышение доли тепла, идущей на перегрев (при повышении давления), а также повышение температуры перегрева приводит к тому, что конвективного тепла уже недостаточно для обеспечения перегрева. Также повышение температуры перегрева снижает температурные потери, а следовательно, и коэффициент теплопередачи. Поэтому при повышении параметров пара перегреватель перемещается в зону более высоких температур, а затем и в самую топку.

Пароперегреватели в топочной камере выполняют в виде полурадиационных ширмовых. В современных котлах высокого давления между топкой и пароперегревателем конвективных поверхностей нагрева не устанавливается, а если есть, то только фестон (рис. 15.8).

В этих котлах испарительными поверхностями являются топочные экраны. Вследствие того, что доля тепла, идущего на подогрев воды, увеличивается с ростом давления, в котлах высокого давления вода в водяных экономайзерах почти никогда не кипит.

Вследствие увеличения количества тепла, поглощаемого перегревателем, температура газов за ним снижается. С другой стороны увеличивается температура питательной воды. Следовательно, с точки зрения температурного напора работа экономайзера ухудшается. Одновременно с увеличением параметров пара увеличивается доля тепла, идущего на подогрев. Поэтому водяной экономайзер увеличивается в размерах и все же, как правило, вода в нем не кипит. Часть работы экономайзера по подогреву воды выполняют экраны.

Подогрев воздуха перераспределяет тепло. При повышении температуры подогрева воздуха увеличивается доля тепла, передаваемого радиацией. Следовательно, подогрев воздуха в современных котлоагрегатах высокого давления действует аналогично повышению параметров пара, т. е. тоже перераспределяет поверхности.

Влажность топлива также влияет на распределение тепла на радиационное и конвективное. Объясняется это тем, что влага топлива повышает объем газов, а это снижает температуру газов в топке и на выходе из нее. Последнее приводит к уменьшению теплоотдачи радиацией.

В котлах высокого давления появляются радиационные водяные экономайзеры (явно выражены в прямоточных котлах) и радиационные пароперегреватели.

Следовательно, наличие большого количества радиационных поверхностей нагрева - характерная особенность котлов высокого давления.

Радиационные поверхности нагрева применяют и для среднего давления. Это рационально, так как уменьшается расход металла и упрощается конструкция котлов. При высоком же давлении применение радиационной поверхности и отказ от котельных пучков необходимы по причинам, указанным вы-

Перенесение в котлах высокого давления части пароперегревателя в топку дает возможность не только увеличить температурный напор, но и улучшить температурную характеристику пароперегревателя.

Выбор параметров пара как и температуры уходящих газов определяют соотношением стоимости топлива и металла. Процесс повышения достигают, в основном, за счет повышения параметров пара. Это было вызвано удорожанием топлива в различных странах мира. Уголь становился более дорогим по сравнению с металлом.

В США и ФРГ (где стоимость топлива особенно высока) применяются околокритические давления (Р = 24,5 МПа). Некоторые опытные блоки на 30,0-35,0 МПа, построенные в этих странах, дали показатели ниже ожидаемых и больше их не строят. В области температур то же наблюдается ее понижение. В большинстве стран перешли от температур 600-650 °С на 540-560 °С.

Рост показателей экономичности ТЭС продолжается, но только за счет оптимизации цикла и повышения КПД основного и вспомогательного оборудования.

В районах относительно дорогого топлива можно ожидать применения на крупных конденсационных станциях котлоагрегатов закритического давления с однократным или даже двукратным промышленным перегревом. Однако в условиях tnn порядка 540 °С при Р = 24,0 МПа потребуется использование дорогих аустенитных сталей, что не целесообразно.

В районах дешевого топлива можно ожидать применения докритическо - го давления при tnn = 530-540 °С с промышленным перегревом до той же температуры.

Укрупнение единичной мощности парогенераторов - эффективный способ снижения удельных капитальных затрат по ТЭС в целом, отнесенных к единице установленной мощности. Так, при увеличении единичной мощности блока вдвое капитальные затраты снижаются на 20 %, в основном за счет строительной части. Кроме того, укрупнение энергоблоков ускоряет наращивание энергетических мощностей и снижает эксплуатационные расходы.

У сверхмощных котлоагрегатов всех типов оформление парового тракта сильно затрудняется в части пароперегревателя: большая ширина топки и газохода увеличивает тепловые перекосы всех видов и повышает требования к периодическому перемешиванию пара. В то же время предельный диаметр па - роперепускных труб ограничен. Значительные гидравлические сопротивления при большой скорости пара и максимальный наружный диаметр труб (426 мм) ограничивает расход пара величиной 300-350 т/ч, т. е. эта величина может быть повышена. В США при наружном диаметре 560 мм одна линия обеспечивает мощность 250 МВт. Все же и при этом сверхмощные котлоагрегаты приходится выполнять из нескольких независимых несмешивающихся потоков пара. Это усложняет схему и систему регулирования.

Разная температура размягчения золы большинства наших углей требует глубокого охлаждения топочных газов (до 1050-1150 °С), размещения в топке больших экранных поверхностей, использования двухсветных экранов и сильно развитых ширмовых поверхностей нагрева в верхней части топки.

Возрастание ширины котла по фронту (при 200 МВт - более 20 метров) усложняет задачу конструирования каркаса, в частности горизонтальных балок, расположенных параллельно фронту. Пытаются решить эту проблему путем полного разделения топки по ширине с установкой на каждую часть отдельного каркаса. Это удорожает и еще увеличивает габариты.

При применении циклонных предтопков можно всю среднюю и верхнюю часть камеры заполнить ширмами.

Использование циклонных топок поможет решить и другую проблему - создание малогабаритных конвективных газоходов. Одна из причин ограничения скорости газов - золовой износ. При работе циклонных предтопков уменьшается доля уносимой золы, и зола (летучая) получается более мелкая, что позволяет при том же износе значительно увеличить скорости. Это сокращает размеры конвективного газохода (увеличивается а).

Еще одной важной задачей является сохранение одного барабана на мощных парогенераторах. В современных сверхмощных котлоагрегатах внутренний диаметр барабана доходит до 1800 мм и длина до 30 м. Такие размеры обеспечивают сохранение одного барабана до Д = 1000 т/ч и выше (в США - до 1500-1700 т/ч, т. е. для блока 500 МВт).

Имея в виду существующую ныне интенсивность процессов в котлоагрегатах, можно считать, что на ближайшие годы основной компоновкой агрегата остается П-образная. Большая глубина конвективного газохода при этом вполне допустима, поскольку есть возможность трубные пакеты не опирать на балки, а подвешивать на трубной системе. При очень абразивной золе скорости газов в конвективных поверхностях нагрева можно снижать применением Т-образной компоновки. Башенная компоновка тоже может найти некоторое распространение для случаев стесненной площадки ТЭС и чрезмерной дороговизны земельного участка.