ПАРОВЫЕ КОТЛОАГРЕГАТЫ

■Котлы с жаровыми и дымогарными трубами выпускаются заводами и в настоящее время, так как они нетребовательны к качеству воды, обладают большой аккумулирующей способностью и относительно просты в эксплуатации.

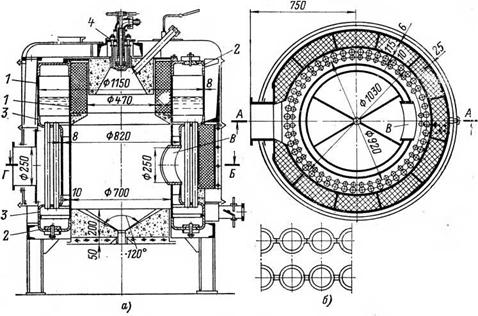

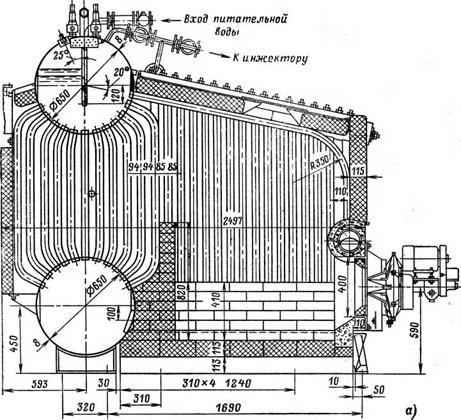

Наиболее простым котлом, рассчитанным на производительность 0,11 кг/с (0,4 т/ч), является агрегат типа Е-0,4/9 Г, модель МЗК-8Г (рис. 6-15,а) [Л. 23]. Котел предназначен для сжигания в топке природного газа и выработки насыщенного пара с давлением 0,9 МПа (9 кгс/см2). Котел состоит из коаксиальных цилиндров 1, соединенных приваренными штампованными кольцами 2. Наружный цилиндр имеет под верхним и над нижним кольцом штампованные трубные доски 3, в которые завальцованы 92 прямые кипятильные трубы диаметром 38 X 260

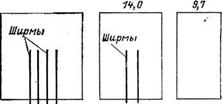

Х2,5 мм с плавниками или приварными полосами (рис. 6-15,6), служащими для создания газоплотной стенки.

Внутренний цилиндр образует топочную камеру, на потолке которой установлена газовая горелка низкого давления 4. Потолок и под камеры закрыты огнеупорным бетоном, а часть стен цилиндра—огнеупорной обмуровкой. Продукты сгорания выходят из топки через отверстие В и обогревают снаружи кипятильные трубы и стенку внешнего ииливдра, омываемую водой. Пройдя всю или половину длины окружности, дымовые газы через газоход Г удаляются в дымовую трубу. Воздух нагнетается вентилятором с напором 1,3 кПа (130 кгс/м3) под металлическую обшивку, проходит систему каналов и через регистр поступает в горелку.

|

Л-А Б-Б

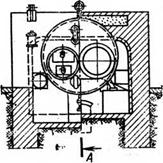

Рис. 6-15. Котел с наддувом для работы на природном газе типа Е-0,4/9Г, модель 8Г на 0,11 кг/с (400 кг/ч) и р=0,9 МПа (9 кгс/см*). а —общий вид; 6 — газоплотная стена из труб с плавниками или приварными полосами |

Таким образом, котел работает с давлением в топочной камере (наддувом) в 0,4—0,5 кПа (40—50 кгс/м2) и без дымососа. Тепловое напряжение объема топки составляет около 1 МВт/м8 или 850Х Х103 ккал/(м3-ч), температура уходящих газов около 250°С, к. п. д. котла 86,0%.

Вся арматура котла установлена на верхнем кольце; в обоих кольцах выполнены лючки для очистки и вальцовки труб.

Питательная вода для удаления солей жесткости проходит докот - ловую обработку в установленном рядом с котлом фильтре, а затем плунжерным насосом подается в котел. Продувка выполняется из объема нижнего кольца.

Все оборудование смонтировано в общий блок на стальной раме, к которой приварены опоры или стойки.

Котел имеет автоматическое регулирование горения, питания и может быть пущен и остановлен автоматически. Котел и установка разработаны МО ЦКТИ.

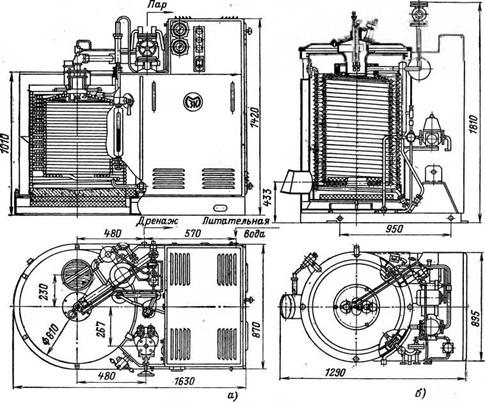

На рис. 6-16 показаны два типа котлоагрегатов такой же производительности и на те же параметры. Котел с принудительной циркуляцией (рис. 6-16,с) состоит из четырех коаксиальных змеевиков, вы - нолненных из труб диаметром 22X2,5 мм. Полость внутреннего змееви-

|

Рис. 6-16. Вертикальные паровые котлы с наддувом типов Пр-0,4/9Г и П-0.4/9Г для Работы на природном газе, а —с принудительной циркуляцией; б — прямоточный. |

Ка представляет собой топочную камеру, работающую с наддувом, а средние и наружный змеевики образуют конвективную поверхность нагрева. Газы из топочной камеры поступают в нижнюю часть газохода, омывают змеевики и через отверстие в верхней крышке выходят в дымовую трубу. Рядом с змеевиками установлен вертикальный сепаратор, из которого пар поступает к потребителю, а отделившаяся котловая вода (с солями) направляется в'теплообменник для подогрева питательной воды. Питательная вода подается в тот же сепаратор мембранным насосом, одна полость которого подает питательную воду, а вторая прокачивает воду и пароводяную смесь через змеевики.

Топливом для котла служит природный газ. Воздух, нагнетаемый вентилятором в металлический кожух, подогревается, омывая наружный змеевик, и затем поступает в горелку.

Котел имеет к. п. д. около 85%, температура уходящих газов составляет примерно 350°С. Котел оборудован автоматикой горения и безопасности (защитами от повреждений).

Прямоточный котел, показанный на рис. 6-16,6, сходен по устройству с предыдущей конструкцией, но дополнительно оборудован автоматизированной установкой химической водоподготовки и вместо мембранного имеет поршневой насос.

|

Выход пара.

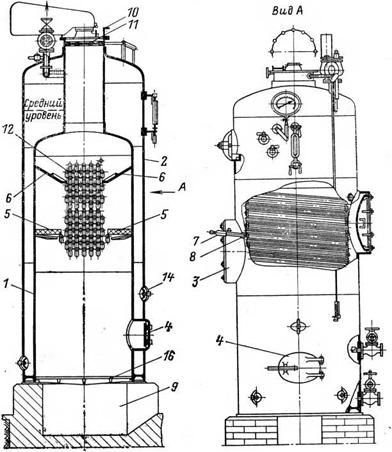

Рис. 6-17. Вертикальный цилиндрический котел типа ММЗ-1М с £>==0,278 кг/с (1 т/ч), р= 0,9 МПа (9 кгс/сма) с тапкой для твердых Топлив. |

В обоих котлах все вспомогательное оборудование смонтировано в специальном шкафу. Котел же и прочее оборудование опираются на общую раму и при монтаже требуют присоединения к источникам воды и электроэнергии.

Наиболее характерным представителем вертикальных котлов является котел ММЗ на производительность 0,278 кг/с (1 т/ч) и давление 0,9 МПа (9 кгс/см2) (рис. 6-17).

Котел состоит из цилиндрической топочной камеры 1, оборудованной ручной колосниковой решеткой 16, пучка кипятильных труб 12 и направляющих плит — кирпичных 5, чугунных 6. За обечайкой топочная камера переходит в установленную на котле стальную дымовую трубу 10, в которой имеется поворотная заслонка И для регулирования тяги. Топочная камера размещена внутри цилиндрического корпуса 2 с расстоянием между стенками около 40 мм. В нижней части камера и корпус ниже уровня колосниковой решетки соединены штампованным кольцом.

Корпус 2 выше топочной камеры примерно на 1 м, за счет чего образовано паровое пространство и увеличен водяной объем котла.

В корпусе котла имеются люки 3 для вальцовки кипятильных труб 12, лючки 14 для очистки их и корпуса от накипи и шлама. Загрузка топлива на решетку ведется вручную через специальную дверцу 4. Пучок труб 12 можно обдуть паром этого же котла с помощью трубы 7, вводимой через отверстие 8. Котел ставится на кирпичное основание, образующее зольник, поддувало 9, в которое вентилятор нагнетает воздух. Топку для сжигания ряда топлив выполняют вынесенной вниз. Тяга обычно естественная.

Вертикальные котлы (см. рис. 5-1,а) выпускались заводами в большом количестве и разных модификаций: с кипятильными трубами большого (до 300 мм) диаметра; с несколькими пучками кипятильных труб малого диаметра, оси которых пересекались под углами (например, котлы Шухова, Шухова — Сарафа); с пучками кипятильных и дымогарных труб (котлы ТМЗ, ВГД); с дымогарными трубами (котлы ВК, котлы для кранов и др.).

Общей для них является обязательность сжигания качественного топлива. Достоинствами таких котлов являются малая занимаемая площадь, невысокая требовательность к качеству питательной воды и относительная простота обслуживания. Это привело к широкому распространению вертикальных котлов в промышленных и отопительных установках, особенно временного типа. Однако такие котлы при неправильном обслуживании весьма опасны из-за крупных разрушений, происходящих при их взрывах.

Вторым типом котла с большим водяным объемом' на единицу поверхности нагрева являются горизонтальные цилиндрические котлы с одной или двумя жаровыми трубами. Котлы могут работать как в паровом, так и в водогрейном режиме, их производство осуществляется и до настоящего времени.

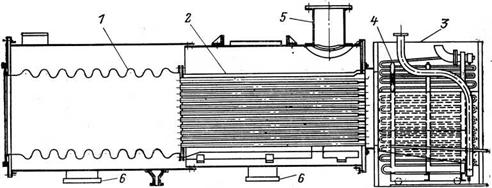

Примеры конструктивного выполнения таких котлов даны на рис. 6-18, где на рис. 6-18,о показан котел с одной гладкой жаровой трубой 1, смещенной для усиления циркуляции в объеме с центра внешнего цилиндра корпуса 2. Котел имеет поверхность нагрева около 40 м2 при длине.—6 м. При обогреве продуктами сгорания не только жаровой трубы, но и наружного корпуса в несколько ходов (рис. 6-18,6) котел может работать на разных топливах. Топочное устройство выполняют внутренним и располагают в начальном участка жаровой трубы или внешним, для чего требуется выносная топочная камера.

На рис. 6-18,6 показан паровой котел с двумя жаровыми трубами в обмуровке; питательная вода подается сверху через патрубок в кор- пусе.

Отбор пара, прошедшего специальный сепаратор 2, осуществляется из трубы 8. Арматура котла включает в себя водоуказательные приборы 3, манометр 4, питательный клапан 5, спускной клапан 6, рычажные грузовые предохранительные клапаны 7 и иногда специальные устройства для удаления шлама.

Как видно из рис. 6-18,6, дымовые газы, выйдя из жаровых труб, проходят обратно к фронту, а затем поворачивают к борову, расположенному под полом котельной.

Котел опирается на чугунные или сварные стулья (см. рис. 5-63). Каркас необходим только для обвязки кладки, лежащей на фундаменте. Размеры этих котлов при небольшой, около 0,55 кг/с (2 т/ч) произво-

|

Днище может быть изготовлено составным эл. св. электродами с качественной одмазнсй |

|

Рис. 6-18. Горизонтальные цилиндрические котлы. |

![]()

А — паровой или водогрейный с одной гладкой жаровой трубой; б — котел паровой с двумя Жаровыми трубами в обмуровке.

А — паровой или водогрейный с одной гладкой жаровой трубой; б — котел паровой с двумя Жаровыми трубами в обмуровке.

Дительности и давлении 0,9 МПа (9 кгс/см5) иесьма значительны — диаметр корпуса более 2 м, а длина 10 м.

Значительный объем воды на каждый 1 м2 поверхности нагрева, примерно 200 л, делает такие котлы инерционными, т. е. обладающими высокой аккумулирующей способностью. Котлы могут работать на воде

Низкого качества. Расход металла на каждый 1 м2 поверхности нагрева доходит до 200 кг.

К группе горизонтальных паровых котлов с жаровой трубой, но с дымогарными трубами за ней относится котел типа Д-1500, выпускаемый для передвижных и мелких электростанций или производственных котельных (рис. 6-19). При необходимости из котла можно вынуть в сторону фронта жаровую трубу 1 вместе с пучком дымогарных труб 2. Топочное устройство выполняют внутренним в частично обмурованной жаровой трубе либо внешним — выложенным из кирпича. При необходимости получения перегретого пара за дымогарными трубами присое-

|

Рис. 6-19. Паровой котел типа Д-1500 (локомобильный) с пароперегревателем на 0,42 кг/с (1,5 т/ч) и давление р до 1,5 МПа (15 кгс/см2). |

Диняют огневую коробку 3 с размещенным в ней змеевиковым пароперегревателем 4 горизонтального типа для возможности полного удаления воды при останове котла. Отбор пара осуществляется через сухопарник 5, на входе в который установлены сепарирующие устройства. Кроме штуцера, для отвода пара на сухопарнике устанавливают предохранительные клапаны. В верхней части жаровой трубы над колосниковой решеткой или над объемом топки установлена легкоплавкая пробка. При снижении уровня воды ниже допустимого положения пробка расплавляется и очаг горения в топке гасится пароводяной смесью.

Арматура подобных котлов устанавливается на фронтовой части для возможности постоянного контроля. В огневой коробке, которую называют дымовой камерой, имеются отверстия для обдувки перегревателя паром, для коллекторов и трубопроводов насыщенного и перегретого пара, для выхода дымовых газов через регулирующую тягу заслонку в дымовую трубу. Дымовая труба опирается на эту же коробку. Дымовая камера выполняется стальной с двойными стенками, пространство между которыми заполнено тепловой изоляцией.

Котел с дымовой камерой опирается на специальные лапы 6, приваренные к наружному корпусу. Корпус покрывается слоем тепловой изоляции и листовой сталью.

Все котлы с жаровыми и дымогарными трубами, вертикальные и горизонтальные, полностью изготовляются и испытываются на заводе - изготовителе и в собранном виде доставляются к месту установки.

Водотрубные котлы выпускаются с различным расположением труб, с естественной и принудительной циркуляцией.

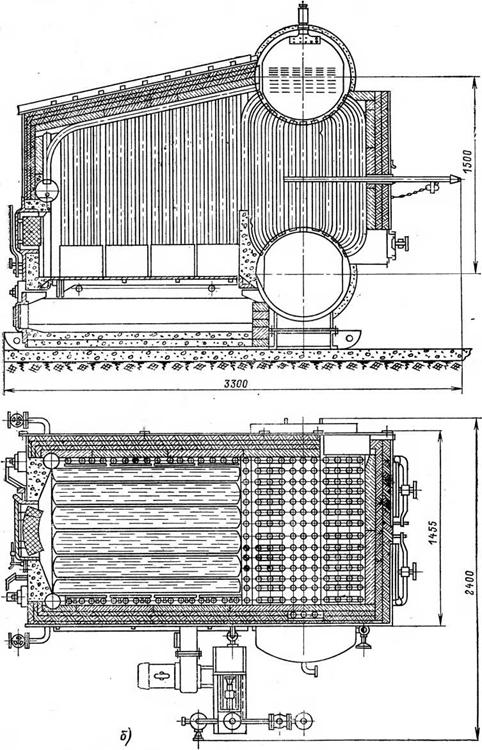

Котлы с естественной циркуляцией получили наибольшее распространение. Примерами такой конструкции являются двухбарабанный котел с топкой для мазута типа ПКН-2 (рис. 6-20,а) и котел (рис. 6-20,6) с топкой для сжигания твердого топлива на ручной колосниковой решетке. Оба котла типа Е-1/9 предназначаются для получения насыщенного пара 0,278 кг/с (1 т/ч) при давлении 0,9 МПа (9 кгс/см2).

Топочная камера этих котлов полностью экранирована; поверхность нагрева экранов и труб, освещаемых из топки, составляет около

5 м2, или 20% от суммарной поверхности. Продукты сгорания из топочной камеры проходят конвективный коридорный пучок кипятильных труб, омываемых поперечно, и выходят из него в газоход к дымовой трубе.

Тепловое напряжение объема топки при сжигании мазута, распиливаемого паровой или ротационной форсункой завода «Ильмарине», со* ставляет при номинальной нагрузке 0,6 МВт/м3 или 500-103 ккал/(м3-ч); температура уходящих газов 300—350°С и к. п. д. котла 76,5—70%.

Котлы выполнены сварными, экраны не имеют водоподводящих и отводящих труб, так как их коллекторы и трубы присоединены непосредственно к барабанам.

Обмуровка котла облегченная щитовая, только под и часть стен камерной топки выполнены из шамотного кирпича и огнеупорного бетона.

Положительной особенностью этих котлов является его поставка заводом-изготовителем вместе с оборудованием для водоподготовки и топливоприготовления, а также с дымовой трубой и другими устройствами одним крупным транспортабельным блоком.

Основным типом паровых котлов производительностью от 0,7 до 5,56 кг/с (от 2,5 до 20 т/ч) на давление 1,3 и 2,3 МПа (13 и 23 кгс/см2) является котел ДКВР, разработанный ЦКТИ совместно с Бийским заводом [Л. 23]. Котел состоит из двух барабанов (верхнего и нижнего), между которыми размещен коридорный пучок вертикальных гнутых труб с диаметром 51X2,5 мм. Трубы завальцованы или заварены ц. стенки барабанов, толщина которых зависит от внутреннего давления. Барабаны расположены вдоль оси котла, и при £)к=0,7; 1,1; 1,9 и 2,78 кг/с (2,5; 4,0; 6,5 и 10,0 т/Ч) верхний барабан выполнен длиннее нижнего; в верхний барабан включены верхние концы экранных труб, барабан обогревается излучением из топки.

В котлах производительностью 5,56 кг/с (20 т/ч) и части конструкций производительностью на 2,78 кг/с (10 т/ч) оба барабана имеют почти одинаковую длину; экраны же имеют не только нижние, но и верхние коллекторы. Из топочной камеры продукты сгорания топлива поступают в камеру догорания, входят затем в пучок, разделенный на три газохода, и омывают его трубы поперечным потоком. Деление пучка труб на газоходы осуществлено перегородками, первая из которых выполнена из шамотного кирпича, а вторая — из чугуна.

В котлах йк=2,78 и 5,56 кг/с (10 и 20 т/ч) дымовые газы омыва* ют пучок кипятильных труб в один ход. Для установки пароперегревателя уменьшают число труб в кипятильном пучке (обычно первого газохода). Перегреватель изготовляют из труб диаметром 32X3 мм. Вход пара в перегреватель — прямо из барабана, выход — в коллектор, расположенный над потолочным перекрытием пучка. Оси труб перегревателя расположены почти вертикально.

Котлы поставляются блоками или с полностью собранными поверхностями нагрева (см. рис. 5-68). Собранные котлы с обмуровкой и обшивкой называют транспортабельными.

Температура газов за котлами 0,7—2,78 кг/с (2,5—10 т/ч) в пределах 280—340°С в зависимости от сжигаемого топлива. К котлам запроектированы чугунные водяные экономайзеры ВТИ, греющие питательную воду до 138—165°С и охлаждающие дымовые газы до 150—180°С, что позволяет получить к. п. д. 75—91%.

Котел ДКВР-20 (показанный на рис. 6-21) имеет температуру газов, выходящих из котла, в пределах 370—415°С. За котлом может быть установлен чугунный или стальной водяной экономайзер либо трубчатый стальной воздухоподогреватель. Это позволяет снизить - температуру газов до 150—180°С, нагреть воду до 146—174°С или воздух до 170°С и получить к. п. д. 76,5—90,6%.

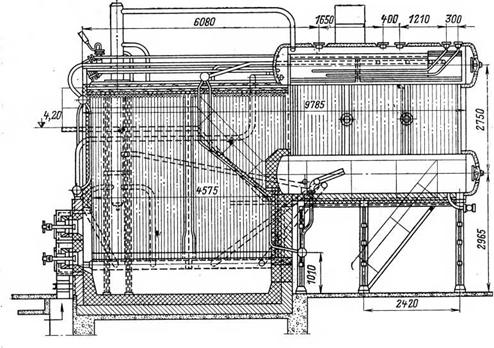

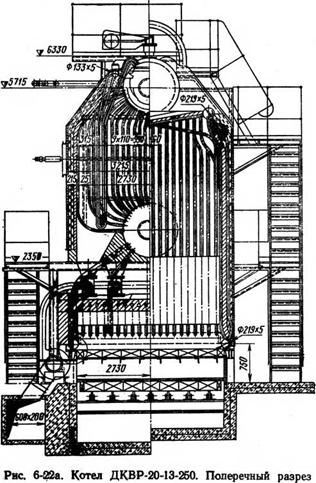

Общий вид котла ДКВР-20 с решеткой ЧЦР показан на рис. 6-22. Котел выдает перегретый пар, для чего установлен пароперегреватель, размещение которого видно из рис. 6-22,а. Трубы боковых экранов включены в верхние коллекторы, и экранирован потолок топочной камеры. В боковые экраны вода поступает из нижнего барабана, а в фронтовой из верхнего барабана. Котел устанавливается на поста-

|

Рис. 6-20. Вертикально-водотрубный котел с £>=01278 кг/с а — типа ПКН-2 для работы на мазуте; б — типа |

|

<1 т/ч) и /?=0,9 МПа (9 кгс/см2). 84/9 для работы на твердом тояливе. |

|

|

Менте. Обмуровка котла облегченная с металлической обшивкой и с ограниченным применением шамотного кирпича. Из рис. 6-22 видно размещение устройства для возврата уноса несгоревших частиц твердого топлива из газоходов в топочную камеру.

|

Таблица 6-1 Габаритные размеры котлов ДКВР с различными топочными устройствами

|

|

Паропроизводительность О—0,7 кг/с (2,5 т/ч)

•?.«£.* В числителе для тяжелой овиуровки; в знавеяателе—облегченной. 270 |

Котел ДКВР-20 поставляется заводом-изготовителем тремя крупными блоками, из которых два состоят из экранов, а третий — из барабанов и пучка труб.

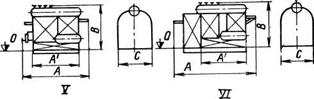

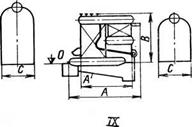

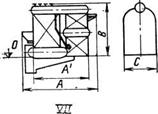

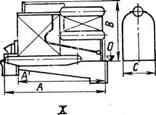

Схемы компоновок котлов ДКВР с различными топочными устройствами и их габаритные размеры и наличие ступенчатого испарения воды приведены на рис. 6-23 и в табл. 6-1.

К двухбарабанным вертикально-водотрубным котлам относятся агрегаты типов СУ-15-39; СУ-20-39 и ГМ-10-39, выпускавшиеся Белгородским котлостроительным заводом. В обозначении типа этих котлов принято: СУ — слоевой угольный и ГМ — газомазутный, далее паропро - изводительность (т/ч) и давление пара на выходе из котла (кГс/см2). Перечисленные котлоагрегаты имеют барабаны, расположенные вдоль или поперек оси котла; развитый пучок кипятильных труб, включенных в барабаны; топочную камеру со сплошным экранированием стен; расположенный за фестоном пароперегреватель и хвостовые поверхности нагрева — стальной водяной экономайзер и трубчатый воздухоподогреватель. Однако эти котлы сняты с производства и заменены более совершенными.

|

Рис. 6-21. Котел ДК. ВР-20-13 с топкой для сжигания газа и мазута в облегченной Обмуровке. |

Наибольшее распространение получили котельные агрегаты с компоновкой поверхностей нагрева по П-образной схеме с одним барабаном средней мощности, начиная с паропроизводительности 5,6кг/с (20 т/ч) и выше. К таким агрегатам относятся ТС-20-у; ТП-20-у; ТЗ-25/15ГМ; ТС-35-у; ТП-35-у; БГ и БМ-35; Б-50-40; К-50-14 и другие на давление пара за агрегатом 4,0;.2,4 и 1,4 МПа (40, 25, 14 кгс/см2) и на производительность от 5,6 и до 14 кг/с (от 20 до 50 т/ч).

|

Рис. 0-22. |

|

Ю “Ч Ьо |

![]() Ко1^л ДКВР-20- 13-250 (с чугунной цепной решеткой для слоевого сжигания каменных углей и антрацита). Продольный разрез.

Ко1^л ДКВР-20- 13-250 (с чугунной цепной решеткой для слоевого сжигания каменных углей и антрацита). Продольный разрез.

Конструктивными особенностями таких котлоагрегатов являются наличие топочной камеры со сплошным экранированием, отсутствие пучка кипятильных труб с заменой его фестоном из труб заднего экрана, наличие стального водяного экономайзера и воздухоподогревателя.

При такой компоновке поверхностей нагрева котельные агрегаты легче выполнить пригодными для работы на твердых топливах с разной приведенной влажностью и зольностью. Примером П-образной компо-

|

/1-И 5г£

|

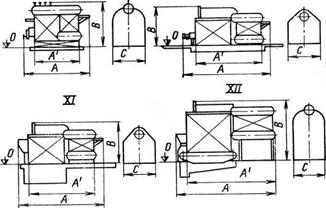

Новки котельного агрегата с топкой для сжигания в слое антрацитов марок А'СШ и АРШ являются агрегаты типов ТС-20-у, ТС-35-у, ТП-20 и ТП-35-у Белгородского котельного завода. Продольный разрез котло - агрегата ТС-35-у производительностью 9,8 кг/с (35 т/ч) и на давление 4,0 МПа (40 кгс/см2) и температуру 440°С показан на рис. 6-24.

Котлоагрегат имеет длинный задний свод, низко расположенный над слоем, и короткий высоко поднятый и закрытый огнеупором передний свод для верхнего зажигания топлива. Далее выполнен пережим для перемешивания продуктов сгорания с воздухом и только за этими участками имеется объем со сплошным экранированием стен для 18—53 273

|

Ж |

![]() Ш

Ш

|

Ш |

|

И |

|

К |

|

7Г |

|

/'"Ф'Ч |

|

00 |

|

.'<ВВ |

|

|

|

|

|

|

IX |

Со |

Ж _и |

|

|

А' А |

Ш

Ш

Рис. 6-23. Схемы компоновок котлов типа ДКВР с различными топочными устройствами и габаритные размеры (в объеме заводской поставки).

/ — ДКВР-2,5; ДКВР-4 и ДКВР-6,5 с топкой ПМЗ-РПК; // — ДКВР-2,5; ДКВР-4; ДКВР-6,5 и ДКВР-10 с топкой для сжигания газа и мазута; /// — ДКВР-2,5; ДКВР-4; ДКВР-6,5 и ДКВР-10 с топкой Померанцева; IV — ДКВР-10 с топкой ПМЗ-ЧЦР, ПМЗ-ЛЦР; V —ДКВР-2,5* ДКВР-4; ДКВР-6,5 и ДКВР-10 с топкой Шершнева; V/ —ДКВР-10 с решеткой ЧЦР; VII — ДКВР-20 с решеткой ЧЦР и ступенчатым испарением; VIII — ДКВР-2,5; ДКВР-4; ДКВР-6,5 с облегченной обмуровкой и обшивкой с топкой для сжигания газа и мазута; IX ДКВР-10 в облегченной обмуровке с топкой для сжигания газа и мазута с двухступенчатым испарением; X — ДКВР-10-39 с топкой Померанцева; XI — ДКВР-10-39 с топкой ПМЗ-РПК; XII — ДКВР-20 с решеткой ПМЗ-ЧЦР и ПМЗ-ЛЦР; XIII — ДКВР-20 и ДКВР-Ю с топкой для сжигания газа и мазута; компоновки X, XI, XII и XIII с двухступенчатым испарением.

Охлаждения дымовых газов. Затем по ходу газов расположены фестон, выполненный из труб заднего экрана, и вертикальный пароперегреватель с поверхностным пароохладителем в рассечку. Трубы экранов имеют диаметр 60X3 мм, пароперегревателя — 38x3 мм, стального водяного экономайзера — 32X3 мм, воздухоподогревателя — 40X1,5 мм. 274

В барабане (диаметр 1500 мм) расположены устройства для сепарации пара, ввода реактивов, непрерывной продувки, распределения питательной воды и ступенчатого испарения котловой воды.

Обмуровка накаркасная тяжелая, каркас несущий.

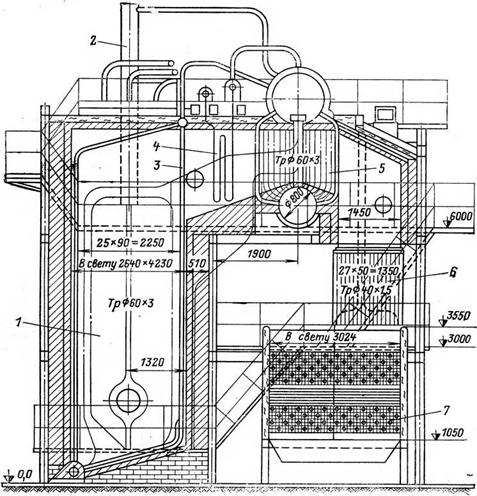

Изменения в конструкции вертикально-водотрубного котлоагрегата экранного типа с П-образной компоновкой для сжигания природного газа и мазута можно видеть из сопоставления рис. 6-25, на котором изображен котлоагрегат типа Б-25/15ГМ, производительностью 7 кг/с (25 т/ч) на параметры пара 1,5 МПа (15 кгс/см2) и 350°С, и рис. 6-28, на котором изображен котлоагрегат с топкой для твердого топлива.

Холодная воронка заменена подом 1 из огнеупорной кладки, поставлены три горелки 2, из которых две нижние являются основными,

|

Рис. 6-24. Котлоагрегат ТС-Эбу с П-#бразной компоновкой поверхностей нагрева н слоевой топкой ЧЦР для сжигания антрацита, |

±тзг

±тзг

|

^12600 |

![]() ^12720

^12720

Ъ12200

І Трубы I 038x3

Трубы 023*3

5700

В свету 4-070

|

В свету 7000 |

![]() ^з&прзт':__

^з&прзт':__

'Трубы 060x3

І ІII I I

Трубы

Ф4ох7,5

2485

4970 ___________________ 2280

Рис. 6-25. Котлоагрегат БГ-25/15ГМ с топкой для природного газа и мазута.

А верхняя служит для регулирования температуры перегретого пара, хотя на стороне входа пара в перегреватель имеется поверхностный пат роохладитель 3.

Размеры труб экранов перегревателя и воздухоподогревателя оставлены теми же, что и в рассмотренных котлоагрегатах, а водяной экономайзер для большей компактности выполнен из труб 28X3 мм. Для защиты от коррозии при работе на мазуте воздух подогревается паром в калорифере до 55°С. Воздух поступает в верхний куб воздухоподогревателя. В котлоагрегате имеются три последовательно включен

Ные ступени испарения: две в барабане и третья в выносных циклонах 4.

Обмуровка агрегата выполнена облегченного типа накаркасной. Для удаления наружных отложений с конвективных поверхностей нагрева применена система очистки дробью. Котлоагрегат поставляется частично крупными блоками.

Дальнейшая работа завода над 'конструкцией котлоагрегате для сжигания. природного газа и мазута привела « созданию котлоагрегата Е-25-14ГМ (рис. 6-26), рассчитанного на производительность 7 кг/'с (25 т/ч) на давление 1,4 МГІа (14 кгс/см2) и на перегрев пара до 250°С.

В котлоагрегате два барабана с опускными обогреваемыми трубами и развитый чугунный водяной экономайзер 7.

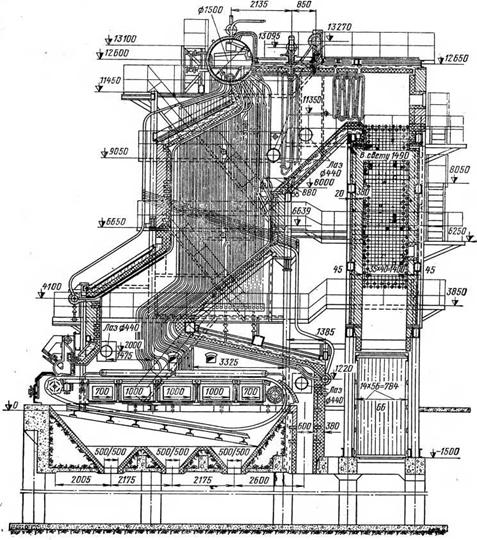

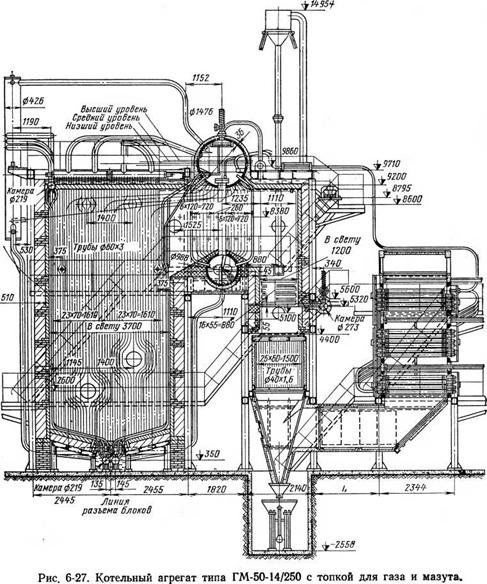

По такому же типу запроектирован и котлоагрегат ГМ-50-14/250 производительностью 14 кг/с (50 т/ч). Котел имеет два барабана, соединенных пучком вертикальных кипятильных труб, топочную камеру,

|

Рис. 6-26. Котлоагрегат Е-25-14 с камерной топкой для сжигания газа и мазута. I — топка; 2 — выносной циклон; 3 — задний экран; 4 — пароперегреватель; 5 — кипятильные трубы* 6 — воздухоподогреватель: 7 — чугунный водяной экономайзер. |

Стены, под и (потолок, .которые. полностью закрыты экранами из труб 60X3 мм; горизонтальный конвективный перегреватель, за - которым находится стальной трубчатый воздухоподогреватель и вынесенный в отдельный газоход чугунный ребристый водяной экономайзер системы ВТИ.

Продольный разрез котлоагрегата показан на рис. 6-27. На боковых стенах топочной камеры установлены четыре газомазутные горелки. Продукты сгорания топлива перед входом в лучок шахматно расположенных труб проходят фестон. Пучок кипятильных труб с тем же, что у экранов, диаметром 60x3 мм имеет 16 обогреваемых опускных труб диаметром 219X6 мм и 14 необогреваемых опускных труб 133X4 мм.

|

|

Обогреваемые опускные трубы размещены по нижней образующей верхнего барабана, необогреваемые— на его концах. Все экраны, кроме фронтового, выделенного во вторую ступень испарения, питаются водой из нижнего барабана; фронтовой экран — из выносных циклонов. Пароперегреватель выполнен из труб диаметром 32X3 мм, включенных во входную и выходную камеры; трубы расположены горизонтально в шахматном порядке; регулятор температуры перегрева пара отсутствует.' За перегревателем установлен стальной одноходовой воздухоподогреватель из труб 40X1,5 мм. Далее продукты сгорания выходят в вынесенный подъемный газоход и чугунный водяной экономайзер, который очищать дробью нельзя.

Обмуровка топочной камеры — кирпичная с обвязочным каркасом, поворотного и опускного газоходов, выполнена из огнеупорного бетона (накаркаоная), а газоход водяного экономайзера имеет металлические стенки и тепловую изоляцию. Для очистки поверхностей нагрева экранов, пучка кипятильных труб и чугунного водяного экономайзера применяется обдувка паром.

Котельный агрегат поставляется заводом-изготовителем блоками и узлами (за исключением обмуровки и обвязочного каркаса топочной камеры). Наличие ступенчатого испарения позволяет подавать в котлоагрегат воду с достаточно высоким солесодерж анием 250 мг/кг.

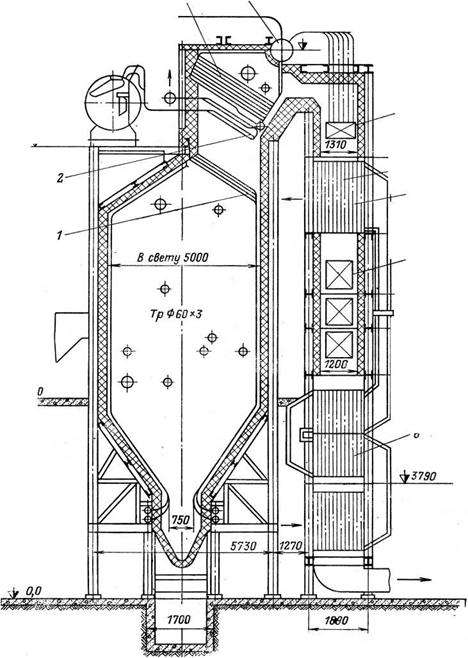

Для крупных котельных, снабжающих потребителя насыщенным или слабоперегретым паром, изготовляются серии котлоагрегатов производительностью 14 кг/с (50 т/ч) на параметры 1,4 МПа (14 кгс/см2) и 250°С, рассчитанных на сжигание в камерных топках каменных углей (типа К-50-14), 'бурых углей (типа Б-50-14/250) и фрезерного торфа (типа Т-50-14/250). Котлоагрегаты запроектированы с П-образ - ной компоновкой поверхностей нагрева и сплошным экранированием топок. На Месте 'большого конвективного пароперегревателя в агрегатах с топкой для сжигания твердого топлива установлена поверхность нагрева из кипятильных труб, имеющая свой барабан и систему водоподводящих и отводящих Труб, т. е. отделенный от экранов контур циркуляции.

Котельный агрегат типа Б-50-14/250 с топкой для сжигания бурых углей см. на рис. 6-28. Для сжигания каменных углей (К) и фрезерного торфа (Т) агрегаты имеют тот же профиль и размеры; изменены лишь горелки, их расположение и поверхности нагрева водяного экономайзера. Топочная камера объемом 207 м3 экранирована трубами диаметром 60X3 мм, включенными в верхние и нижние коллекторы и образующими десять отдельных контуров циркуляции. Верхние камеры соединены отводящими трубами с основным барабаном агрегата (диаметром 1500 мм). К нижним камерам от барабана подсоединены во- допод'водящие трубы. Дымовые газы, пройдя фестон 1, образованный из труб заднего экрана, омывают трубы перегревателя 2 (диаметром 32X3 мм) и входят ів пучок кипятильных труб 3 (диаметром 60X3мм), образующих секции, включенные в дополнительный барабан (диаметром 800 мм.)

К наклонным кипятильным трубам вода из этого барабана 4 .поступает по трубам через специальные вставки. Образовавшийся пар в малом барабане отделяется от воды, промывается и отводится в паровое пространство основного 'барабана. Продукты сгорания проходят затем стальной водяной экономайзер 5, трубчатый воздухоподогреватель 6, чугунный 'водяной экономайзер ВТИ 7 и снова стальной труб

чатый воздухоподогреватель 6. Последний куб воздухоподогревателя* куда входит холодный »воздух, 'выполнен невысоким для возможности его замены.

|

Рис. 6-28. Котельный агрегат типа 50-14/250 с камерной топкой для сжигания каменного, бурого угля и тврфг. |

![]()

|

Ц. |

![]()

|

18350 ф 17960 |

![]()

|

Ф Ш70 |

![]()

|

Ф 9250 ^7¥50 |

![]()

|

3 |

![]()

|

Ф 19275 |

![]()

|

—Т |

![]()

|

Ъ18500 |

![]()

|

6 |

![]()

|

7 |

![]()

|

^1500 |

![]()

|

ФП755 ТрФ ¥0*1,5 |

|

±12230 |

![]() Конвективные (поверхности нагрева перегревателя, дополнительного пучка кипятильных т. руб постоянны и составляют 50 и 182 м2, но для

Конвективные (поверхности нагрева перегревателя, дополнительного пучка кипятильных т. руб постоянны и составляют 50 и 182 м2, но для

Водяного экономайзера для различных топлив изменяются от 602 до 678 м2, воздухоподогревателя от 2473 до 2582 м2, что позволяет сохранить размеры конвективных газоходов шахты и топочной камеры постоянными. Основные элементы котлоагрегата поставляются заводом - изготовителем крупными блоками.

При работе котлоагрегата на каменном угле четыре горелки устанавливают на боковых стенах топки; при работе на бурых углях и фрезерном торфе две амбразуры или горелки ставятся на фронтовой стене; для розжига предусмотрены мазутные форсунки.

Обмуровка агрегата облегченного типа, накаркасная толщиной от 215 до 315 мм.

При производстве насыщенного пара на всех рассмотренных котлоагрегатах с /)=14 кг /с (50 т/ч) и давлением 1,4 МПа (14 кгс/см2) пароперегреватель не устанавливается, а монтируется несколько змеевиков, в которых пар лишь подсушивается и выходит с температурой 197—20о°С. Кроме котельных агрегатов производительностью 14 кг/с {50 т/ч), для промышленных котельных установок иногда используются агрегаты производительностью 21 и 27,8 кг/с (75 и 100 т/ч) на параметры 4,0 МПд (40 кгс/см*) и 440°С. По компоновке поверхностей нагрева они схожи с агрегатами, показанными на рис. 6-24 и 6-28. Их описание и характеристики можно найти в [Л. 13, 22 и 24]. Место применения — небольшие ТЭЦ.

Выше отмечалось, что ликвидация присосов холодного воздуха в котельный агрегат (газоплотный, котлоагрегат) позволяет уменьшить потери теплоты с уходящими газами [ом. ф-лу (2-85)]. Испытания одного и того же агрегата, проведенные ЦКТИ, под разрежением и с наддувом показали, что за счет ликвидации присосов можно повысить ж. п. д. брутто на 0,5—1,5%. Замена дымососа и вентилятора одним агрегатом—вентилятором упрощает котельную установку. Однако применение наддува связано с усложнением конструкции агрегата. Кроме того, усложняется эксплуатация из-за невозможности осмотра топки и поверхностей нагрева и замены первичных приборов во время работы, а также из-за повышения загазованности помещения при нарушениях плотности ограждений топки, газоходов и золоулавливающих устройств. По этим причинам часто на котлоагрегатах для сжигания твердого топлива применяются только газоплотные ограждения котлоагрегата без создания в нем наддува — избыточного против атмосферного давления.

Газовая плотность (герметичность) достигается за счет применения труб с плавниками или проставками (см. рис. 3-26,6 и рис. 6-15,6). Из таких труб выполняются экраны топочной камеры, стены газоходов и перегородки. В топочной камере котлоагрегатов, работающих с наддувом, создается давление порядка 3—4 кПа (300—400 кге/м2) и за счет этого напора преодолевается сопротивление конвективных поверхностей нагрева, золоулавливающих устройств, соединяющих газоходов, т. е. всего тракта, включая дымовую трубу.

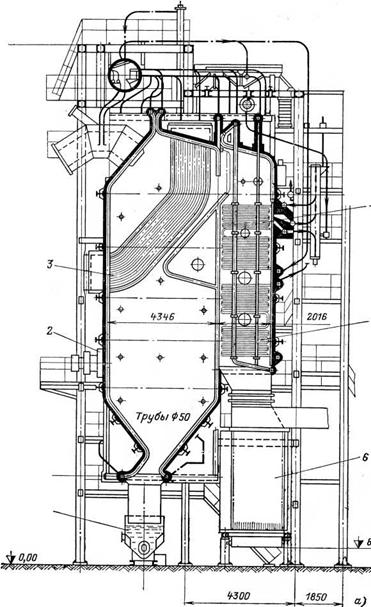

В первую очередь наддув применяют для котлоагрегатов, предназначенный для сжигания газа и імазута. Такие агрегаты с топками для жидкого и газообразного топлива производительностью от 1,1 до 7 кг/с (от 4 до 25 т/ч) на параметры 1,4; 2,4 и 4,0 МПа (14, 24 и 40 игс/см2) для получения насыщенного или перегретого пара созданы Бийским котельным заводом совместно с ЦКТИ.

Более крупные котлоагрегаты, рассчитанные на эти же топлива и параметры пара с производительностью 12,5; 14 и 21 кг/с (35, 50 и

|

|

|

^ 27500 |

|

2535 |

|

200 |

|

±19700 |

|

±15595 |

|

±20270 |

|

. 8500 Ж. |

|

±_ 3850 |

|

Рис. 6-29. Продольный разрез котло - агрегата типа Е-50-40Н для сжигания пыли твердого топлива в топочной камере с наддувом. а — разрез продольный; б — схема разворота в серию, представленная в плане. |

|

КГ/О 21,0 |

![]()

|

ОООО О О Фронт котла. ^ |

![]()

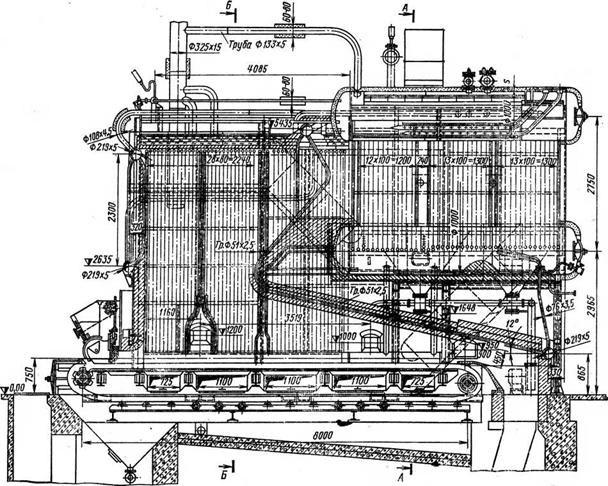

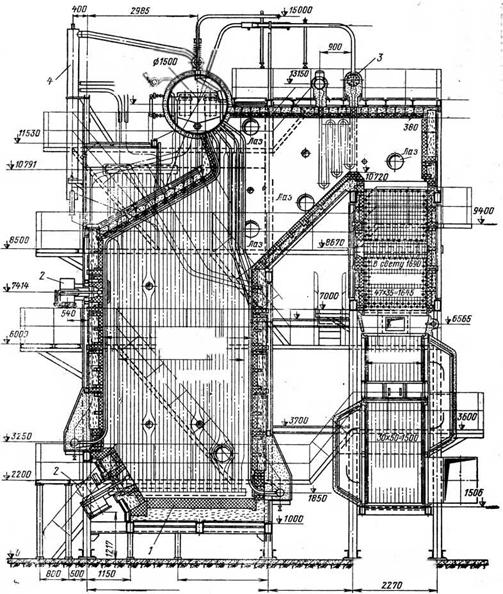

75 т/ч) и предназначенные для получения перегретого пара с температурой до 440°С, разработаны Белгородским «отельным заводом совместно с ЦКТИ. Белгородский котельный завод и ЦКТИ разработали котлы с наддувом, предназначенные и для работы на каменных и бурых углях производительностью 12,5; 14 и 21 кг/с (35, 50 и 75 т/ч) на давление 4 МПа (40 кгс/см2) и температуру перегретого пара 440°С и питательной воды 145°С.

Продольный и горизонтальный разрезы этого котлоагрегата идентичны для всех производительностей (рис. 6-29). Котлоагрегат имеет сухое удаление шлака 1, фронтовое расположение горелок 2 и заднюю стену топочной камеры, совмещенную со стеной конвективной шахты, а также отбор газов для сушки топлива. Выше горелок размещены ширмы 3, охлаждаемые котловой водой. Ширмы позволяют снизить температуру газов в конце топочной камеры. Пароперегреватель 4 и водяной экономайзер 5 из коридорного пучка труб расположены в конвективной шахте и подвешены на трубах, включенных в контур циркуляции заднего экрана. Далее расположен воздухоподогреватель 6 из стальных труб.

Весь котельный агрегат, кроме воздухоподогревателя, подвешен на каркасе и расширяется вниз. Тепловое напряжение объема топки 210 кВт/м3 или 180-103 ккал/(м3*ч). Температура газов в конце топки —1000°С, за водяным экономайзером около ~300°С и уходящих газов зависит от влажности сжигаемого топлива, изменяющейся в пределах

От 0,24 до 7,5 кг«%/МДж (от 1 до 32 кг* % /ккал). Коэффициент полезного действия брутто котлоагрегатов составляет 89—92% в зависимости от влажности топлива. Габариты котлоагрегата постоянны по высоте и глубине, соответственно 23 и 10,5 м, и переменны по ширине '—<7; 8,5 и И м. Барабан котла (внутренний диаметр —'1200 м;м) оборудован сепарационными устройствами в виде встроенных циклонов. Вторая ступень испарения оборудована выносными циклонами.

Котел допускает солесодержание питательной воды до 350 мг/кг. Экранные трубы выбраны диаметром 50X5 мм, перегревателя — 32x3 мм, водяного экономайзера — 28X3 мм, воздухоподогревателя — 40X1,5 мм и подвесные — 38X5 мм.

Вместо обмуровки применена изоляция из минераловатных плит толщиной около 120 мм, закрепленная на штырях, приваренных к проставкам между экранными трубами. Регулирование температуры перегретого пара выполнено с помощью впрыска собственного конденсата.