Пароохладители впрыскивающего типа

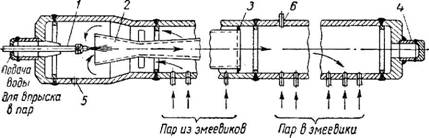

Пароохладители впрыскивающего типа получили широкое распространение на котлах высокого давления. Во впрыскивающем пароохладителе охлаждающая вода поступает в трубопровод пароперегревателя через сопла (рис. 12.8). Мелкораздробленные капли воды, смешиваясь с перегретым паром, нагреваются и испаряются, что приводит к охлаждению пара. В месте ввода впрыска в трубопровод установлена распыливающая гильза. Для предохранения металла трубопровода от резкого охлаждения по длине 3-8 м коаксиально установлена тонкая сварная труба, отделенная от основной трубы паровой прослойкой.

В некоторых конструкциях в месте впрыска устанавливают диффузор, который обеспечивает хорошее перемешивание пара.

В пароохладитель впрыскивающего типа подается от 5 до 10 % воды. Поэтому содержание примесей во впрыскиваемой воде не должно существенно превышать содержание примесей в паре.

Существуют следующие схемы подачи воды на впрыск.

|

Рис. 12.8. Впрыскивающий пароохладитель горизонтального типа: 1 - распыливающая гильза; 2 - диффузор; 3 - перегородка; 4 - лючок; 5 - дренаж; 6 - штуцер для отбора проб пара. |

Подача воды на впрыск непосредственно из питательной линии. Это возможно при питании котлов чистым конденсатом с солесодержанием его не выше 0,3 мг/л, что применимо к прямоточным котлам.

Для подачи воды на впрыск может использоваться конденсат из регенеративных подогревателей или, если установлены паровые калориферы для подогрева воздуха, то у них конденсат имеет меньшее солесодержание, чем из конденсатора турбины.

В этом случае обычно вдоль котельной прокладывают специальные трубопроводы и устанавливают насосы. Схема получается несколько сложной и дорогой.

Впрыск собственного конденсата. Был впервые предложен А. П. Гачевым в 1938 году. Он предложил вводить собственный конденсат в насыщенный пар (перед пароперегревателем). Схема не прижилась.

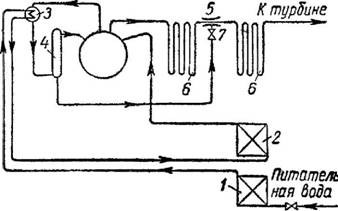

В 1952 г. предложена и внедрена схема проф. Долежалем - впрыск в промежуточный коллектор (рис. 12.9).

|

Рис. 12.9. Схема регу лирования температу ры перегретого пара впрыском собственного конденсата: |

1 и 2 - первая и вторая сту пени экономайзера; 3 - конденсатор; 4 - сборник конденсата; 5 - впрыскивающее у стройство (эжектиру ющая тру ба); 6 - пароперегреватель; 7 - регулирующий вентиль

Распыл - за счет разности давлений в барабане - промежуточном коллекторе, а также сопла Вентури.

Потеря давления в диффузоре от 0,5 до 3 бар. Отсутствие насоса - положительный фактор. Сложность конструкции - недостаток. Второе преимущество - надежность. Третье - частичное саморегулировоание.