Мельницы среднеходные

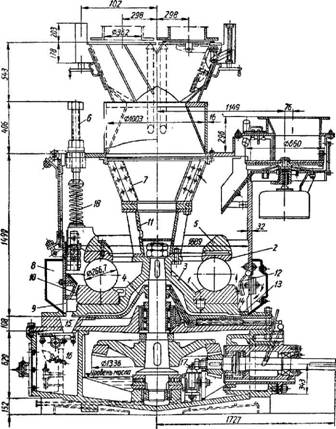

Размол топлива в среднеходных мельницах (рис. 8.24) осуществляется почти в чистом виде по принципу раздавливания. Конструктивно среднеходные мельницы могут быть выполнены в виде шаровых мельниц (СШМ) и валковых (ВСМ), маятниковых и кольцевых. В отечественной энергетике распространение получили два первых типа, поэтому на этих конструкциях мы и остановимся.

|

Рис. 8.24. Шаровая среднеходная мельница: 1 - нижнее размольное кольцо; 2 - верхнее размольное кольцо; 3 - коромысло; 4 - уплотняющая диафрагма; 5 - нажимное кольцо; 6 - нажимные болты; 7 - вращающийся сепаратор; 8 - воздухораспределительная камера; 9 - возду - хоподводящие окна; 10 - горловина; 11 - воронкообразная подставка; 12 - откидной клапан; 13 - уплотнительное кольцо; 14 - подводки; 15 - воронка; 16 - пиритовая ловушка; 17 - шестеренчатый масляный насос; 18 - нажимные пружины |

Шаровые среднеходные мельницы напоминают гигантский упорный подшипник. При однорядном расположении шаров обычно верхнее опорное кольцо неподвижно, нижнее приводится во вращение от электродвигателя. При двухрядном расположении шаров вращается среднее опорное кольцо.

В качестве размалывающих тел применяются шары диаметром от 190 до 267 мм. Шары на беговой дорожке укладываются почти вплотную друг к другу (зазор 15-20 мм). Давление пружин на шар 180-600 кг (в зависимости от сорта размалываемого материала). Топливо подается питателем на шары с внутренней стороны. Сюда же попадает и воздух из сепаратора. Размер кусков размалываемого топлива 25-30 мм. Топливо проходит через слой мелющих шаров и под действием центробежных сил в измельченном состоянии набрасывается за кольцо. Между вращающимися нижним кольцом и кожухом мельницы через щели-сопла подводится воздух со скоростью 25-30 м/с. Пыль из сепаратора обычно идет прямо к горелкам (схема без промбункера).

Полный расход металла (в шарах и кольцах) составил 87 г/т. Фактический расход металла, ввиду необходимости замены шаров и колец, в 2,7-2,9 раза больше изнашиваемого. Сопротивление мельницы 150-200 мм. Расход энергии на размол для мягких углей с большим выходом летучих 12-15 кВт • ч/т, а для твердых с малым выходом летучих 18-20 кВт • ч/т.

Валковая среднеходная мельница состоит из вращающейся тарелки, по которой катятся сидящие не неподвижных осях валки. Давление, необходимое для раздавливания, создается как весом валков, так и давлением пружины. Давление пружин в зависимости от типоразмера мельницы колеблется от 0,2 до 5 т на ролик.

Количество валков в последних конструкциях мельниц сокращено до двух. Тонкость помола регулируется числом оборотов сепаратора и объемом газов, пропускаемых через мельницу.

При работе на канско-ачинских углях эти мельницы обеспечивают тонкость помола R88 = 30-50 % при расходе энергии на помол « 5 кВт • ч/т, расход металла около 20 г/т.

Мельницы могут быть рекомендованы для бурых углей и легких каменных углей с кло > 1,2. На других углях тонкость помола колеблется R88 = 5-42 %. Износ металла может достигать 75-80 г/т.