КАРКАСЫ, ПЛОЩАДКИ И ЛЕСТНИЦЫ

Для размещения и закрепления элементов котельного агрегата, восприятия массы элементов, а также усилий, передаваемых трубопроводами и возникающих от ветра, атмосферных осадков и иногда землетрясений, служат каркасы.

Каркасы можно разделить на опорные, или несущие, обвязочные и совмещенные с конструкцией здания. Наибольшее распространение в современных котлоагрегатах имеют несущие и обвязочные каркасы. Котельные агрегаты малой производительности обычно опираются на специальные стойки или рамы, а обмуровка, гарнитура и другие детали крепятся к обвязочному каркасу. Масса металлической части котлоагрегата и обмуровки передается непосредственно на фундамент.

При выполнении каркаса несущим его обычно разделяют на несколько частей, относящихся к топочному устройству и конвективным поверхностям. Каждая из частей представляет собой металлическую конструкцию, опирающуюся на фундамент и связанную с рядом стоящими конструкциями других частей жестким соединением.

На топочную часть каркаса передается масса барабана, экранов, обмуровки, горелок, гарнитуры и других устройств топки; на вторую — масса конвективных поверхностей нагрева — водяного экономайзера, воздухоподогревателя, а иногда и пароперегревателя. Пароперегреватель обычно подвешивают на конструкциях, соединяющих первую и вторую части каркаса. В ряде случаев для удобства компоновки оказывается необходимым из конвективной шахты вынести воздухоподогреватель, особенно если он регенеративный.

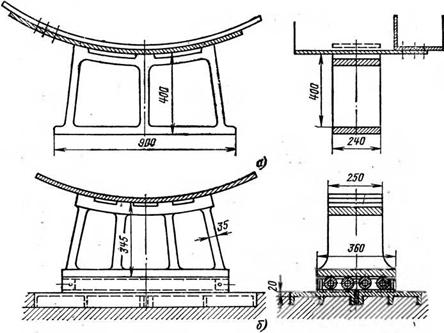

Наиболее проста конструкция каркаса, на которую опирается барабан цилиндрического котла (рис. 5-63). Опоры отливаются из чугуна, если они расположены в газоходе, или выполняются сварными из стали. Барабан котла устанавливается на верхнюю плоскость опоры, выполненную по наружному радиусу барабана. Неподвижная опора закрепляется на фундаменте (рис. 5-63,а) жестко, а подвижная устанавливается на ролики (рис. 5-63,6). При нагревании и охлаждении барабана наличие роликов между нижней плоскостью опоры и плитой на фундаменте или каркасе позволяет барабану перемещаться — компенсировать расширение (или укорочение) барабана вдоль его оси. При расположении опор барабана необходимо следить за размещением швов

На образующих барабана и не допускать их попадания на опору. Количество опор под барабаном рассчитывается и зависит от массы и длины последнего. Под жаротрубными котлами опоры, например, устанавливают через каждые 2—3 м.

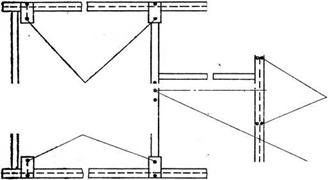

Более сложна конструкция каркаса водотрубных котельных агрегатов, например, типа ДКВР. Для опирання барабанов с кипятильными трубами и экранов имеется специальная рама (рис. 5-64). Рама сварена из швеллеров и двутавров, имеет опоры для нижнего барабана

|

Рис. 5-63. Опоры цилиндрических котлов. а — неподвижная; б — подвижная. |

|

|

|

Рис. 5-64. Опорная рама котлоагрегатов типа ДКВР. |

|

43 ^ О С: сЗ о ^ ^ съ |

|

3 |

|

Опоры задние нижнего барабана |

|

Опора передняя нижнего барабана. |

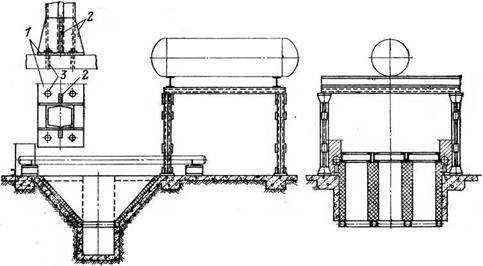

И коллекторов экранов. Тепловое расширение котлоагрегате типа ДКВР направлено по вертикали вверх и по горизонтали от фронта вдоль оси барабанов. На раму опираются только металлическая часть котла и золовые бункера. Масса слоевой решетки и обмуровки передается на другие рамы и на фундамент. Часто для котлоагрегатов с большим топочным устройством применяют один или несколько постаментов (рис. 5-65). На постамент опирают котлоагрегат или часть его. Число постаментов определяется количеством поставляемых заводом блоков.

|

Узел!

Рис. 5-65. Постамент под металлическую часть котла типа ДКВР. / — плита; 2 — косыики; 3 — анкерные болты. |

При монтаже постаменты соединяют с остальными частями каркаса. Для передачи сосредоточенных нагрузок на фундамент концы колонн оборудуются специальными опорами-башмаками (см. рис. 5-65—узел/). Опора-башмак состоит из стальной плиты 1, косынок 2, приваренных к концу колонны, и анкерных болтов 3, закрепляемых в фундаменте.

Такая конструкция опор позволяет установить каркас котельного агрегата с достаточной точностью на бетонном или другом фундаменте. В пространстве между металлической частью котла и обвязочным каркасом закладывается обмуровка.

Для удобства эксплуатации, выполнения монтажных и обмуровоч - ных работ к каркасу котельного агрегата приваривают площадки и лестницы, изготовляемые из листовой рифленой или из полосовой стали с ячейкой около 30x30 мм. Иногда площадки изготовляются просечными из листовой стали, что предупреждает скопление на них пыли и прочих загрязнений. Лестницы выполняют из полосовой рифленой стали с площадками через каждые 3—4 м и высотой над ними не менее 2 м.

Поскольку с площадок ведутся работы по обслуживанию агрегата и его ремонту, площадки состоят из металлических рам, опирающихся на каркас через укосины. Ширина свободного прохода площадок должна быть от 600 до 800 мм с перилами высотой не менее 1000 мм и сплошной обшивкой перил по низу стальным листом высотой 100 мм.

Лестницы должны иметь ширину не менее 600 мм, угол наклона не белее 50° при высоте более 1500 мм и 75° при меньшей высоте. Вертикальными лестницы могут быть, если используются только во время ремонта.

|

Рис. 5-67. Каркас котельного агрегата, совмещенный с каркасом здания. / — подвески. |

С увеличением производительности котельных агрегатов увеличиваются размеры топочных устройств, поверхностей нагрева и остальных частей, что заставляет каркас котлоагрегата выполнять несущим и расширение всех элементов топочной камеры— экранных труб, части коллекторов и т. д. — обеспечивается вниз.

С увеличением производительности котельных агрегатов увеличиваются размеры топочных устройств, поверхностей нагрева и остальных частей, что заставляет каркас котлоагрегата выполнять несущим и расширение всех элементов топочной камеры— экранных труб, части коллекторов и т. д. — обеспечивается вниз.

|

Рис. 5-66. Пространственная схема несущего каркаса котельного агрегата большей производительности с камернвй топкой (каркас конвективной шахты не показан). |

Пример выполнения несущего каркаса для экранированной топочной камеры и верхнего расположения барабана котлоагрегата производительностью 27,8 кг/с (100 т/ч) приведен на рис. 5-66 (каркас для конвективных поверхностей нагрева — конвективной шахты не показан).

Экранные и отводящие трубы, верхние коллекторы и барабан закрепляются вверху с тем, чтобы все поверхности нагрева были подвешены к балкам верхней части каркаса. Каркас состоит из несущих колонн К, опорных балок БО, вспомогательных балок БВ, связей и соединительных ригелей Р. Иногда несущий каркас усиливают дополнительными балками, фермами и контрфорсами, т. е. несущий каркас представляет собой сложную металлическую конструкцию, состоящую из рам с жесткими узлами. Нагрузки, передаваемые на каркас, исчисляются десятками, сотнями и тысячами тонн.

Если здание, в котором расположен котельный агрегат, имеет металлические колонны, иногда их каркасы совмещают, т. е. применяют, объединение каркаса здания с каркасом котельного агрегата; котельный агрегат в этом случае подвешивают к балкам перекрытий (рис. 5-67). Такой способ часто применяют для котлоагрегатов, работающих с наддувом. Для предотвращения нагрева балок и особенно 234

Колонн каркаса все несущие элементы располагаются вне обмуровки, а иногда охлаждаются воздухом.

Для ускорения монтажа и ввода котельных агрегатов в эксплуатацию принято собирать их и отдельные элементы (экраны, перегреватели, экономайзеры) на заводах-изготовителях в возможно крупные транспортабельные блоки с тем, чтобы на месте установки агрегата выполнять меньший объем сборочных и монтажных работ. Если габариты и масса котлоагрегата допускают его перевозку в собранном виде с завода-изготовителя, то всю сборку в такой блок осуществляют в за-

Для ускорения монтажа и ввода котельных агрегатов в эксплуатацию принято собирать их и отдельные элементы (экраны, перегреватели, экономайзеры) на заводах-изготовителях в возможно крупные транспортабельные блоки с тем, чтобы на месте установки агрегата выполнять меньший объем сборочных и монтажных работ. Если габариты и масса котлоагрегата допускают его перевозку в собранном виде с завода-изготовителя, то всю сборку в такой блок осуществляют в за-

|

|

|

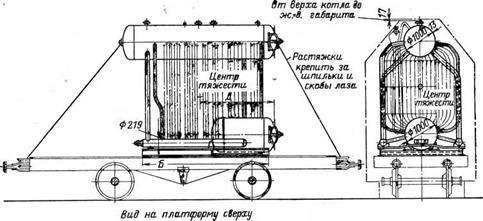

Рис. 5-68. Транспортировка котла ДКВР крупным блоком по железной дороге. |

Водских цехах. При невозможности транспортировки агрегата в собранном виде его разделяют на блоки и их транспортируют к месту установки. Котлы небольшой производительности обычно собирают на заводе-изготовителе, проводят испытания на рабочих параметрах и нагрузках и в готовом виде отправляют потребителю для установки.

На рис. 5-68 показан котел ДКВР, собранный на заводе-изготовителе и размещенный в комплекте с остальными деталями на железнодорожной платформе.

Крупные паровые и водогрейные котельные агрегаты при проектировании заранее делят на блоки и изготовляют блоки так, чтобы при монтаже на специальных сборочных площадках можно было укрупнить эти блоки с приваркой к ним площадок и лестниц, с выполнением на - трубной или накаркасной обмуровки или соединением нескольких заводских блоков в один блок, называемый монтажным.

Масса монтажного блока может достигать нескольких десятков тонн. Пример разделения на монтажные блоки агрегата производительностью 55,6 кг/с (200 т/ч), предназначенного для работы на твердом топливе, показан на рис. 5-69. Номерами блоков 1—15, которые включают в себя поверхности нагрева, каркас с лестницами и площадками

Рис. 5-69. Разделение котлоагрегата производительностью 55,6 кг/с (200 т/ч) на монтажные блоки.

(иногда с обмуровкой), соответствует и порядок монтажа блоков. Воздухоподогреватель, газо - и воздухопроводы, барабан и трубопроводы в пределах агрегата также монтируются крупными блоками.