КОНСТРУИРОВАНИЕ И ДИЗАЙН ТАРЫ И УПАКОВКИ

Анализ технологических свойств

Технологические свойства пластмасс определяют простоту или сложность выполнения технологических процессов производства тары и упаковки. В полной цепочке технологических процессов (подготовительных, формовочных, вспомогательных и дополнительных) важнейшую роль в выборе вида производства играют формовочные процессы.

По своей сути формовочные процессы заключаются в переводе полимерного материала под воздействием температуры в пластическое состояние с последующим приданием ему необходимых для тары формы и размеров за счет приложения соответствующих механических усилий.

Вид формовочного процесса тесно взаимосвязан с видом заготовки пластмассы. Из гранул и порошка тару изготавливают методами литья под давлением, прессованием, экструзии, раздува. Тару в этих случаях называют соответственно литьевой, прессованной, экструзионной и выдувной. Из листов и пленок методами термоформования, сварки и склеивания получают термоформованную, сварную и склеенную тару. Из растворов и суспензий полимеров способами полива, напыления и вспенивания изготавливают поливную, напыляемую и вспененную тару (рис. 7.9).

Вид заготовки пластмассы

|

Раствор, суспензия |

![]()

|

Название Тары Ъливная Чапыляемая Зелененная |

Г ранулы, порошок

|

Способ производства тары |

Название Тары |

|

Литье под давлением Прессование Экструзия Раздув |

Литьевая Прессованная Экструзионная Выдувная |

|

Способ производства тары |

Название тары |

|

Термоформованж Сварка Склеивание |

Термоформованна* Сварная Склеенная |

|

Листы, пленки |

|

Способ производства тары |

|

Полив • Напыление Вспенивание |

Рис. 7.9. Взаимосвязь вида заготовки пластмассы со способом производства тары

Из гранулированных и порошкообразных пластмасс тару получают родственными процессами, иногда называемыми «расплавными» технологиями. При литье под давлением, прессовании, экструзии и раздуве материал расплавляют до вязкотекучего состояния. Температурновременные условия процессов разогрева, пребывания в вязкотекучем состоянии и охлаждении, а также вязкость расплава являются определяющими факторами при выборе марки пластмассы для производства тары тем или иным способом.

Температура расплава должна обеспечивать необходимую вязкость для получения тары нужной формы, но при этом не должно быть деструкции материала. Обычно требуемая вязкость расплава достигается у аморфных полимеров при температуре на 100-150°С выше температуры стеклования, а у кристаллических полимеров — при температуре, на

Несколько градусов превышающей температуру плавления. Максимально возможная температура расплава на 30-40°С ниже, чем температура деструкции. Чем выше вязкость расплава, тем больше должна быть разница межу температурой деструкции и предельной температурой расплава, поскольку процесс пластикации сопровождается выделением тепла и вызывает дополнительный прогрев материала.

С ростом температуры снижается термостабильность расплава, поэтому продолжительность пребывания материала в пластификацион - ном цилиндре литьевой или экструзионной машины не должна превышать время термостабильности расплава при данной температуре.

Простоту или сложность переработки материала характеризует величина практического интервала температур расплава. Ее определяют как разницу между максимально допустимой и минимальной температурой расплава. Для большинства термопластов практический интервал температур расплава составляет 60 — 100°С (табл. 7.9). (Сложно перерабатываемыми являются ПВХ, ПА-66, ПЭТФ, у которых интервал температур расплава равен всего 20°С. Такие материалы следует использовать в технически и экономически обоснованных случаях.

Таблица 7.9

Температурные интервалы (°С) переработки основных полимерных материалов в производстве тары и упаковки [29, 61]

|

Полимер |

Температура стеклования Тс или плавления Т ПЛ |

Температура начала деструкции Т* |

Теорети Ческий Интервал Перера Ботки |

Температура разложения в пласги - фи кацион - ном цилиндре |

Практи Ческие Темпера Туры Перера Ботки |

Практи Ческий Интервал Температур Расплава |

|

ПЭВП |

136 |

320 |

136-320 |

296 |

220 -280 |

60 |

|

ПП |

176 |

300 |

176-300 |

278 |

200 -270 |

70 |

|

ПВХ |

87 |

170 |

87-170 |

— |

170-190 |

20 |

|

ПС |

100 |

310 |

100-310 |

280 |

170-250 |

80 |

|

ПЭТФ |

255 |

380 |

255-380 |

300 |

260 -280 |

20 |

|

ПА-6 |

225 |

360 |

225-360 |

303 |

230 -290 |

60 |

|

ПА-66 |

255 |

360 |

255-360 |

315 |

260-280 |

20 |

|

ПММА |

105 |

280 |

105-280 |

280 |

280-240 |

60 |

|

ПК |

150 |

380 |

150-380 |

343 |

270-320 |

50 |

Для изготовления тары методами литья под давление*м используют полимеры с малой вязкостью расплава, у которых ПТР составляет от 2 до 30 г/10 мин. Их основные марки и свойства приведены в табл. 7.10.

|

Материал |

Плопюсть, г/см3 |

Предел текучести при растяжении, МПа, не менее |

Предел прочности при растяжении, МПа, не менее |

Относительное удлинение при разрыве, %, не менее |

|

Для литьевой тары |

||||

|

ПЭВД ГОСТ 16337-77 |

||||

|

10803-020 |

0,9185 ±0,0015 |

9,3 |

12,2 |

550 |

|

16204-020 |

0,9230±0,002 |

10,8 |

11,3 |

600 |

|

16904-040 |

0,9240±0,0015 |

10,8 |

10,3 |

500 |

|

16705-040 |

0,928510,0015 |

12,7 |

10,3 |

500 |

|

16803-070 |

0,9185 ±0,0015 |

8,8 |

8,3 |

450 |

|

ПЭНД ГОСТ 16338-85 |

||||

|

20708-016 |

0,949—0,954 |

24,5 |

— |

700-300 |

|

20808-024 |

0,949—0,954 |

23,5 |

— |

600-250 |

|

20908-040 |

0,949—0,955 |

25,5 |

— |

450-220 |

|

21008-075 |

0,949-0,955 |

23,0 |

— |

220-200 |

|

277-73 |

0,958-0,964 |

Не нормируется |

— |

Не нормируется |

|

ПП и его сополимеры ГОСТ 26996-86 |

||||

|

21020 |

0,900-0,910 |

30,0-38,0 |

24,5-39,0 |

200-1000 |

|

21030 |

0,900-0,910 |

30,8-38,0 |

24,5-39,0 |

200-1000 |

|

21060 |

0,900-0,910 |

Зо,8-зао |

24,5-39,0 |

— |

|

22030 |

0,900 |

25,0 |

200 |

|

|

ПС ударопрочный ОСТ 6-05-406-80 |

||||

|

У ПС-1002 |

1,04-1,06 |

— |

24,6 |

35 |

|

УПМ-1003 |

1,04-1,06 |

— |

17,6 |

30 |

|

УПМ-1005 |

1,04-1,06 |

— |

— |

— |

|

УПС-0803Л |

1,04-1,06 |

— |

24,6 |

30 |

|

УПС-0704Л |

1,04-1,06 |

— |

22,6 |

25 |

|

УПС-0604С |

1,04-1,06 |

— |

24,6 |

25 |

|

УПС-0505 |

1,04-1,06 |

— |

Не определяется |

20 |

|

УПМ-0703Л |

1,04-1,06 |

— |

19,6 |

20 |

|

УПМ-0503 |

1,04-1,06 |

— |

21,6 |

25 |

|

УПМ-0508 |

1,04-1,06 |

— |

21,6 |

20 |

|

Таблица 7.10 |

|

Полимерные материалы для изготовления литьевой И прессованной тары |

|

Продолжение табл. 7.10

|

|

Продолжение табл. 7.10

|

Из маловязких расплавов невозможно получить сплошную экструзионную заготовку в виде пленки, тубы профиля. Для экструзии и раздува применяют материалы со средней вязкостью расплава, ПТР которых составляет от 0,3 до 12 г/10 мин.

Выходящий из экструдера расплав заданного формующей головкой профиля должен обладать определенной формоустойчивостью. Требования к формоустойчивости зависят от последующих технологических операций: деформация расплава в свободном состоянии либо в калибровочном приспособлении. Формоустойчивость зависит от температуры и молекулярной массы полимера. Косвенно ее можно оценить величиной ПТР. Поэтому для различных видов изделий рекомендуют выбирать марки пластмасс с различными показателями ПТР.

Тубы и другую тару цилиндрической формы производят из полимеров с ПТР от 0,3 до 1 г/10 мин. Как правило, эти полимеры имеют большую молекулярную массу, поэтому отличаются повышенными физико-механическими характеристиками. Пленки и листы изготавливают из материалов с ПТР от 1 до 4 г/10 мин. Для производства выдувной тары методом экструзии с раздувом используют полимеры с ПТР от 1,5 до 7 г/10 мин. Ламинирование осуществляют расплавом меньшей вязкости с ПТР от 7 до 12 г/10 мин. Наиболее часто применяемые марки пластмасс для изготовления выдувной тары приведены в табл. 7.11.

Из полимерных пленок и листов тару производят методами термоформования, сварки и склеивания.

Из пленочных материалов преимущественно получают мягкую тару на фасовочно-упаковочных автоматах. Пленки используют также для упаковки многих видов продукции методом заворачивания.

При выборе пленочного материала для мягкой тары учитывают его способность к сварке или склеиванию. Важное значение имеет возмож-

Ю

|

Глава 7 |

![]() Гранулированные полимерные материалы для изготовления выдувной тары

Гранулированные полимерные материалы для изготовления выдувной тары

|

Материал |

Рекомендуемая марка |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная вязкость с надрезом (без надреза), кДж/м2 |

Теплостойкость по Вика, °С |

Показатель текучести расплава, г/10 мин |

Назначение |

|

10204-003 |

|||||||

|

ПЭВД ГОСТ 16337-77 |

10404-004 |

Для выдувной упаковки различных видов, тубов, флаконов, |

|||||

|

10803-020 |

Не Разрушается |

||||||

|

ТУ6-05-1634-73 |

15202-003 |

9,5- 12,0 |

500 -600 |

— |

0,2-£0 |

||

|

15705-003 |

Канистр бочек для пищевых и технических товаров |

||||||

|

15803-020 |

|||||||

|

И др. |

|||||||

|

20708-016 |

|||||||

|

ПЭНД |

20808-024 |

23,0-27,0 |

300-800 |

2-25 (не |

123-134 |

0,1-1,0 |

То же |

|

ГОСТ 16338-85 |

20608-012 |

Разрушается) |

|||||

|

И др. |

|||||||

|

ПЭНД ТУ 6-05-1721-75 |

Ударопрочный |

27,0 |

500-900 |

5,0-140 |

135-140 |

0,6-22 |

> |

|

ПЭНД газофазный ТУ 6-16338-85 |

276-73 |

25,5 |

700 |

6,0-20 (не разрушается) |

130 |

2,6-3,2 |

> |

|

ПП ТУ 6-15-1105-73 |

01002 |

Для фляг, бутылок, канистр, крупногабаритных емкостей |

|||||

|

01003 |

2$0 |

800 |

6 |

95-100 |

0,2-0,4 |

||

|

01005 |

|

Материал |

Рекомендуемая марка |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная вязкость с надрезом (без надреза), кДж/м2 |

Теплостойкость по Вика, *С |

Показатель текучести расплава, г/10 мин |

Назначение |

|

ПП ТУ 6-05-1756-76 |

21007 |

||||||

|

21020 |

29,0 |

750 |

6 |

95-100 |

0,4-0,7 |

||

|

21030 |

|||||||

|

ПВХ-Ж ТУ 6-15-1604-85 |

Политар ПТ непрозрачный |

45,0 |

35,0 |

13 |

— |

5,0-10,0 |

Для упаковки объемом до 5 л товаров бытовой химии |

|

Политар ПТМ морозостойкий непрозрачный |

42,0 |

35,0 |

15 |

— |

5,0-12,0 |

Для упаковки объемом до 5 л товаров бьгговой химии |

|

|

ПВХ-Ж ТУ 6-15-1197-79 |

Политар ГКЦбелый и гюлупрозрач - ный |

45,0 |

35,0 |

13,0 |

— |

5-10 |

Упаковка вместимостью 2 л для пищевых продуктов |

|

ПВХ-Ж ТУ 6-15-1504-85 |

Тараптоп высокопрозрачны й, полупрозрачный, окрашенный |

45,0 |

35,0 |

15,0 |

— |

5-10 |

То же, для товаров бьгговой химии, парфюмерии |

|

ПВХ-Ж ТУ 6-01-997-79 |

Вистап 2 У высокопрозрач *ый |

45,0 |

10,0 |

1Ц0 |

— |

5 |

То яе |

|

ПВХ-П ТУ 6-15-1504-85 |

Пластикат Т |

2Ц0 |

200 |

— |

— |

15-20 |

Для изготовления туб |

|

ПВХ-П ТУ 6-15-1125-78 |

Пластикат П |

15,0 |

200 |

— |

— |

15-20 |

Для изготовления шланговой упаковки, тубы |

|

Конструирование тары из пластмасс |

![]()

Ю

СО

|

Материал |

Рекомендуемая марка |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная вязкость с надрезам (без надреза), кДж/м2 |

Теплостойкость по Вика, *С |

Показатель текучести расплава, г/10 мин |

Назначение |

|

ПС |

У ПС-080ЗЭ |

Для потребительской упаковки вместимостью от 0.1 до 05 л для парфюмерных товаров |

|||||

|

Ударопрочный |

УП00704 |

21,0 |

35 |

— |

90 |

3-5 |

|

|

ОСТ 6-05-406-75 |

УПС-0505 |

||||||

|

ПС блочный ОСТ 6-15-406-75 |

УПМ-0708Э |

||||||

|

УПМ-0703 |

20,0 |

30 |

— |

90 |

3-5 |

То же |

|

|

УПМ-0612 |

|||||||

|

ПС ГОСТ 20282-78 |

Суспензионный |

40,0 |

20 |

— |

90-100 |

3-8 |

> |

|

АБС-1 |

50.0 |

15 |

15 |

106 |

8 |

||

|

АБС |

АБС-2 |

43,0 |

20 |

20 |

105 |

20 |

Для изготовления мелкой упаковки (до 0,5 л) для технических продуктов |

|

ТУ 6-05-1587-78 |

АБС-ЗЛ |

35,0 |

30 |

25 |

104 |

12 |

|

|

АБС-И 069 |

40.0 |

35 |

— |

110 |

8 |

||

|

ПК ТУ 6-05-1668-78 |

Прозрачный и непрозрачный |

59,0 |

50 |

20 |

— |

— |

Для изготовления упаковки для красителей и других окрашивающих веществ |

|

ПАК ТУ 6-01-707-78 |

Дакрил 2М |

50,0 |

5.0 |

20 |

100 |

0,8-2 |

Для изготовления высоко прозрачной тары вместимостью до 0,3 л |

|

ПАК ТУ 6-01-742-78 |

Дакрил 4 Б |

50,0 |

5.0 |

25 |

90,0 |

2,0-3 |

|

|

ПАК ТУ 6-01-544-80 |

Дакрил общего назначения |

50,0 |

5 |

20 |

100 |

0,5-3,5 |

|

|

ПФА ТУ 6-05-1513-78 |

Марка А |

60 |

15 |

6 |

100 |

73—10 |

Для высокопрозрачной и высокопрочной при низких |

|

Марка Б |

55 |

15 |

5 1 |

— |

16,0-30 |

||

|

Марка В |

60 |

15 |

6 |

100 |

10,0-16 |

Температурах упаковки |

|

Глава 7 |

![]()

|

Конструирование тары из пластмасс |

![]()

|

Ю О! |

![]() Пленочные материалы для изготовления мягкой тары

Пленочные материалы для изготовления мягкой тары

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Пленка целлюлозная ГОСТ 7730-74 |

— |

90-140 |

-- |

73,5-88,2 |

30 |

Для упаковки пищевых продуктов, медикаментов, промышленных товаров |

|

Пленка полиэтиленовая ОСТ 34-13-879-86 |

М |

До 80 |

15-500 |

16,1 |

450 |

Для изготовления транспортных мешков и упаковки бытового назначения |

|

80-150 |

15-500 |

16,1 |

450 |

|||

|

Н |

80-150 |

20-800 |

14,7 |

300 |

Для формирования штучной и групповой упаковки |

|

|

150 -300 |

15-500 |

14,7 |

330 |

|||

|

Пленка полиэтиленовая термо - усадоч ная ГОСТ 25951-83 |

У |

До 300 |

30-60 |

14,7 |

200 |

Для изготовления транспортных мешков и упаковки бытового назначения |

|

О |

До 300 |

30-100 |

14,7 |

200 |

||

|

Т |

До 300 |

70-100 |

14,7 |

250 |

||

|

100 -200 |

14,7 |

|||||

|

П |

300 |

100- 200 |

14,7 |

250 |

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Пленка полиэтиленовая термоусадочная ОСТ 6-19-511-81 |

У |

3-60 |

300 |

14,7 |

200 |

В различных отраслях народного хозяйства в качестве упаковочного материала и средства скрепления грузов |

|

0 |

30-60 |

300 |

14,7 |

200 |

||

|

Т |

80-100 |

300 |

14,7 |

250 |

||

|

П |

100-150 |

300 |

14,7 |

250 |

||

|

100-200 |

30 |

14,7 |

250 |

|||

|

Пленка упаковочная из полиэтилена низкого давления ТУ 6-19-265-85 |

У |

80 |

15 |

19,6 |

250 |

Для упаковки изделий легкой промышленности, пищевых продуктов, предметов бытового и технического назначения |

|

80-150 |

20 |

19,6 |

250 |

|||

|

УМ |

80-100 |

30 |

13,7 |

150 |

||

|

150-200 |

30 |

13,7 |

150 |

|||

|

Пленка полиамидная ПК-4 ТУ 6-05-1775-76 |

А |

130 |

60 |

29,9 |

200 |

В качестве прокладочного герметизирующего и упаковочного материала |

|

Б |

130 |

70 |

17,7 |

— |

||

|

Пленка полиамидная ориентированная ТУ 6-19-256-84 |

— |

100-210 |

25-40 |

125-147 |

60 |

Для упаковки сухих пищевых продуктов и некоторых жиров |

|

Глава 7 |

![]()

|

Ю 05 |

![]()

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Отно си тельное удлинение при разрыве, % |

Назначение |

|

Пленка полиамидная неориентированная ТУ 6-19-051-426-82 |

НТ |

78 |

85-15 |

58,8-39,2 |

250 -200 |

Для упаковки сухих пищевых продуктов и некоторых видов жиров |

|

Пленка полипропиленовая уги - ковочная ТУ |

— |

280 |

10 |

100 |

200 |

Для упаковки пищевых продуктов (кроме жиров) |

|

20 |

||||||

|

40 |

||||||

|

Пленка поливинилхлоридная пол уж ест кая для упаковочных футляров ТУ 6-05-1788-76 |

А |

65 |

230 |

25,0 |

160 |

Для изготовления упаковочных футляров |

|

Б |

65 |

300 |

15,0 |

50 |

||

|

Пленка поливинилхлоридная для тары под пищевые и лекарственные средства ГОСТ 25250-82 |

П-74ЭМ |

400, 600 |

39,2 |

Для изготовления непрозрачной или полупрозрачной тары для пищевых продуктов, лекарственных средств |

||

|

П-73ЭМ |

100-125 |

140, 225 |

20-10 |

|||

|

ЭП-73 |

650, 500, 350 |

|||||

|

ЭП-73С |

|

Конструирование тары из пластмасс |

![]()

|

Го |

![]()

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растя жен и и в продольном направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Пленка поливинил идс I! хл о ридная ПОВИДЕН ТУ 6-01-1086-82 |

Б У-рукав |

18-32 |

30-50 |

63,7-73,5 |

60-70 |

В пищевой, мясной, молочной и рыбной промышленности в качестве упаковочного материала |

|

18-34 |

||||||

|

25-55 |

||||||

|

50-55 |

||||||

|

У-полотно |

12,5 |

|||||

|

У-рукав |

75-100 |

|||||

|

Пленка полиэтилен целлофановая Пц ОСТ 6-06Н4-79 |

ПЦ-2 |

10 |

70 |

39,2 |

Для упаковки пищевых продуктов и медицинских препаратов |

|

|

115 |

34,1 |

|||||

|

ПЦ-4 |

130 |

29,4 |

||||

|

Пленка полиэти- лентерефта латная ламинированная ТУ 6-05-1831-77 |

ПНЛ-1 |

100 |

35 |

50 |

Для упаковки сыпучих продуктов |

|

|

ПНЛ-2 |

50 |

35 |

50 |

|||

|

ПНЛ-3 |

96,5 |

60-80 |

50 |

50 |

||

|

ПНЛ-4 |

80 |

35 |

||||

|

ПНЛ-5 |

30 |

35 |

||||

|

Пленка дублированная для футляров ТУ 6-06-С41-77 |

— |

125 |

80 |

— |

— |

Для изготовления футляров к документам |

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Пленка винипластов ая каландрированная ГОСТ 16398-81 |

КПС |

60-90 |

100-700 |

45 |

30 |

Для изготовления тары под упаковку товаров бытовой химии, различных твердых и сыпучих материалов |

|

Материалы пленочные, многослойные ТУ 6-19-051-563-85 |

ПЭТФ/ПЭНД |

96-100 |

70 |

Разрушающая нагрузка по двум направлениям, Н/см |

Для упаковки пищевых и других продуктов |

|

|

ПА/ПЭН П |

96-100 |

75 |

39 |

— |

||

|

АЛ/ПЭНП |

96-100 |

64 |

49 |

— |

||

|

АЛ/ПА |

96-100 |

39 |

10 |

|||

|

ПЭТФ/АЛ/ ПЭНП |

96-100 |

34 |

39 |

— |

||

|

ПА/АЛ/ПЭНП |

96-100 |

34 |

49 |

— |

||

|

ПЭНП/АЛ/ПП |

96-100 |

32 |

49 |

|||

|

Основа диаэобумаги, ламинированная полиэтиленом ТУ 81-01-377-77 |

БЛ |

63,0-87,7 |

— |

Разрушающая нагрузка, 44,1 Н/см |

Для упаковки пропитанных салфеток |

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Относи тельное удлинение при разрыве, % |

Назначение |

|

Бумага термос ва ри васмая (покрыта парафином, церезином, сополимерами) ТУ 81-04-77 |

---- |

15 |

— |

Разуршая нагрузка, 73,5 Н/см |

— |

Для авоматизиро - ванной упаковки металлических изделий |

|

Пленка трехслойная фольгиро ванная (ПЭТФ - ПЭ - фольга) ТУ 6-05-1649-73 |

---- |

35 |

70 |

Разрушающая нагрузка, 30 Н/см |

6,0 |

Для упаовки товаров народного потребления |

|

Пленка лавсановая упаковочная ТУ 6-17-1254-83 |

---- |

60 |

35 |

118 |

50 |

Для упаковки товаров культурно - бытового и хозяйственного назначения |

|

Бумага светонепроницаемая с полиэтиленовым покрытием ТУ 6-17-860-82 |

---- |

70 |

— |

— |

— |

Для упаковки свето чу вствительны X материалов |

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продол ыюм направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Материал комбинированный пленочный Цефлен ТУ 10-190-87 |

Ц |

36 |

100 |

Разрушающая нагрузка по двум направлениям, Н/см, 294 |

10 |

Для упаковки сухих МОЛОЧНЫХ Продуктов, детского питания, сухого молока и других пищевых продуктов |

|

Лц |

||||||

|

Оснэва диазобумаги с улучшенными оптическими и механическими свойствами, ламинированная полиэтиленом (полиэтила! — бумага) ТУ 81-01-378-77 |

АОЛ |

87,8-64 |

115-130 |

Разрушающая нагрузка по двум направлениям, 44,1 Н/см |

— |

Для упаковки пропитанных салфеток |

|

Материал двухслойный термоформуемые полиамид — полиэтилен для упаковки ТУ 6-19-051-592-85 |

— |

42,5 |

— |

Разрушающая нагрузка по двум направлениям, Н/см, 44.1 |

150 |

Для упаковки мясных, колбасных и других продуктов |

|

Конструирование тары из пластмасс |

![]()

|

Материал |

Марка |

Ширина, см |

Толщина, мкм |

Предел прочности при растяжении в продольном направлении, МПа |

Относительное удлинение при разрыве, % |

Назначение |

|

Материал комбинированный для упаковки стерил изо ванного молока в пакеты тетраэдральной формы ОСТ 49-179-81 |

КСА |

229 |

— |

— |

- |

Для упаковки молока в пакеты в автоматах в асептических условиях |

|

КС Б |

287 |

— |

— |

— |

||

|

Пленка растягивающаяся из сополимера этилена с винилацетатом ТУ 6-19-289-85 |

— |

30, 50 |

25-30 |

15 |

200 |

Для скрепления пакетов тарноштучных грузов |

Ность нанесения печати различными способами. Немаловажную роль играет ассортимент толщин и ширины промышленно выпускаемых из данного полимера пленок. Правильный выбор толщины и ширины пленки является основой оптимального использования материалов. Наиболее часто применяемые в производстве мягкой тары пленочные материалы приведены в табл. 7.12.

Простых и объективных методов оценки технологических свойств листовых термопластов в настоящее время нет. Косвенно оценить технологические возможности можно по следующим показателям [79]:

1) скорость нагревания листа до температуры формования;

2) термическая усадка листа;

3) формуемость, способность материала приобретать необходимую для тары форму.

Скорость нагревания листовых материалов до температуры формования является одним из главных факторов, определяющих производительность процесса производства тары. Время нагрева представляет самый продолжительный этап всего процесса формования и составляет 50-80% общего времени формования.

Скорость нагревания листовых материалов выражают основным уравнением теплопроводности Фурье для одномерного теплового потока

(7'17)

Где Т — температура, К; £ — время, с; а — коэффициент температуропроводности, м2/с; у — расстояние от поверхности вглубь (по толщине), м.

Уравнение (7.17) показывает, что время нагрева листа обратно пропорционально температуропроводности материала и прямо пропорционально толщине листа.

Коэффициент температуропроводности а зависит от удельной теплоемкости с, плотности полимера р и коэффициента теплопроводности Я:

А~- (7.18)

Диапазоны температур нагрева листовых заготовок для формования и теплофизические свойства полимеров, необходимые для оценки времени нагрева, приведены в табл. 7.13.

Термическая усадка листов происходит при их нагревании. Усадку объясняют интенсификацией протекающих в материале релаксационных процессов. В результате усадки наблюдается коробление листов, неравномерный их разогрев, ухудшается качество отформованной тары. Усадка листа зависит от температуры, времени нагревания, марки и сорта материала, метода его изготовления.

|

Таблица 7.13 Температуры нагрева листовых заготовок и теплофизические свойства основных полимеров, применяемых в производстве тары Методом термоформования [29,97]

|

Метод получения листов заливом мономера в форму с последующей полимеризацией практически не оставляет в листе остаточных напряжений. Такие листы имеют минимальную усадку. Этим методом изготавливают листы из ПММА.

Методы получения листов экструзией и каландрированием способствуют возникновению значительных остаточных напряжений, сильно различных в продольном и поперечном направлениях. Такие листы имеют повышенную усадку, разную по длине и ширине. Этими методами производят большинство листовых материалов.

Листы, полученные менее распространенным прессовым методом, имеют остаточные напряжения, более или менее одинаковые в различных направлениях. Такие листы с точки зрения усадки более предпочтительны.

Под формуемостью понимают поведение материала в процессе формования при условии получения из него изделия, удовлетворяющего необходимым требованиям качества [79]. Основными показателями, определяющими формуемость, являются интервал температур формования, степень вытяжки материала в этом интервале, усадка изделия, его разнотолщинность.

Вытяжка, которой был подвергнут листовой термопласт, оказывает значительное влияние на свойства отформованного изделия. От величины и условий проведения вытяжки зависят механические свойства и стабильность размеров получаемой тары. Вытяжка сопровождается

процессами ориентации материала, которые приводят к повышению прочности, удельной ударной вязкости, стойкости к растрескиванию. Одновременно проявляются и негативные последствия — повышение усадки, снижение износостойкости.

Величина вытяжки является параметром, который невозможно изменить в процессе формования. Она задается косвенно заранее уже в процессе конструирования самого изделия и определяется конфигурацией и размерами тары. При конструировании тары следует придавать ей такую форму, у которой разность величин вытяжки по взаимно перпендикулярным направлениям не превышает 50-60%. В противном случае тара будет обладать анизотропией механических свойств и усадки.

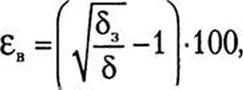

Степень вытяжки принято выражать в % по увеличению площади формуемой заготовки

|

(7.19) |

Где5 и 5 — площадь поверхности заготовки и изделия соответственно,

И 3

|

/ |

![]()

![]() Или по относительному утонению листа

Или по относительному утонению листа

(7.20)

Где 8 — толщина заготовки; 8 — толщина стенки изделия.

На практике часто используют упрощенное понятие степени вытяжки. Этим термином иногда называют отношение высоты изделия Н к диаметру его основания £). Если изделие в сечении не имеет формы круга, то за величину Л принимают или наименьший линейный размер от одной стенки изделия до другой, или условный диаметр круга, равного по площади сечению данного изделия. В ряде случаев степень вытяжки характеризуют отношением 5и/ 5з. Несмотря на то что оба этих отношения выражают не степень, а глубину вытяжки [70], их предельные величины можно использовать в качестве ориентиров в процессе проектирования тары. Предельные рекомендуемые значения глубины вытяжки и величины усадки основных листовых термопластов приведены в табл. 7.14.

На выбор материала оказывают влияние и размеры (толщина, ширина, длина) выпускаемых промышленностью листов из пластмасс. Размеры листов определяют схему раскроя заготовок для термоформования тары, а следовательно, и экономические показатели процесса. Основные характеристики листовых материалов, рекомендованных для изготовления тары методом термоформования, приведены в табл. 7.15.

|

Таблица 7.14 Предельные рекомендуемые значения глубины вытяжки и усадки некоторых листовых термопластов [61,70, 79, 97]

|

|

7.1.6. Функционально-стоимостный анализ |

Обоснование выбора материала при конструировании упаковки является чрезвычайно сложной многофакторной задачей. Эта задача сводится к поиску оптимального решения пути удовлетворения комплекса технических требований к упаковке конкретной продукции. Выбор материала предопределяет конструктивные особенности тары и упаковки, оптимальный вариант технологии ее изготовления, специфику этапов жизни упакованной продукции — транспортировки, хранения, распределения, продажи, потребления, а также утилизации использованных отходов тары и упаковки.

Некоторые факторы, влияющие на выбор материала, имеют ярко выраженный приоритетный характер. Многие факторы равнозначны и трудно отдать какому-либо из них предпочтение. А некоторые факторы в явной или неявной форме противоречат друг другу.

Для решения подобных задач предложен метод функционально-стоимостного анализа [75]. Он состоит из нескольких этапов.

На первом этапе на основании анализа технического задания на проектирование, в котором содержится комплекс технических требований к таре и упаковке, выделяют наиболее важные свойства полимерных материалов, обеспечивающие требуемый уровень качества тары. Затем на основании этих выделенных свойств выбирают стандартизованные характеристики пластмасс, которые и подвергают дальнейшему анализу.

На втором этапе устанавливают приоритет стандартизованных характеристик. Наибольшее распространение получила методика экспертного опроса. Группа высококвалифицированных экспертов устанавливает каждой характеристике оценку значимости. По среднеарифме-

|

Материал |

Размеры материалов, мм |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная Вязкость, КДж/м2 |

Назначение |

||

|

Толщина |

Ширина |

Дайна |

|||||

|

Листы из композиции АБС+ПВХ Жесткие многослойные ТУ 6-19-241-84 |

2,0 |

540 |

1200 |

Предел текучести при растяжении, 35 МПа |

-- |

6^0 |

Для крупногабаритной транс* портной тары |

|

620 |

1380 |

||||||

|

680 |

1480 |

||||||

|

780 |

-- |

||||||

|

Пленка поливинилхлоридная ТУ 17-21-160-77 |

0,25-0,5 |

980 |

Не Нормируется |

25 |

15-20 |

Не Нормируется |

Для термоформо- ванной тары год упаковку товаров народного потребления |

|

980 |

20 |

100 -200 |

|||||

|

850 |

15 |

200-300 |

|||||

|

Пленка поливинилхлоридная ТУ 6-01-1009-75 |

0,4-0,65 |

100-125 |

— |

39,2 |

20 |

— |

Для тары под пищевые продукты и медикаменты |

|

0,14-035 |

100-125 |

— |

29,4 |

10 |

— |

|

Таблица 7.15 |

|

Конструирование тары из пластмасс |

![]()

|

Листовые и рулонные материалы для изготовления тары методом термоформования |

![]()

|

Материал |

Размеры кетериалов, мм |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная Вязкость, КДж/м2 |

Назначение |

||

|

Толщина |

Ширина |

Длина |

|||||

|

Листы из непластифици - ро ванного поли винил хлорида (винипласт листовой), тип ВНЭВП ГОСТ 9639-71 |

1,0-5,0 |

500 |

1300 |

50 |

10 |

Не нормируется |

Для транспортной тары и упаковки |

|

Пленка поливинилхлоридная ГОСТ 25250-82 |

0,4 |

— |

— |

39,2 |

20-10 |

9,8 |

Для Изготовления Непрозрачной ИЛИ Полупрозрачной тары для пищевых продуктов, лекарственных средств |

|

0,5 |

1000-1250 |

||||||

|

0,6 |

1000-1250 |

||||||

|

035 |

1000-1250 |

||||||

|

0,2 |

1000-1250 |

||||||

|

0,14 |

1000-1250 |

||||||

|

Пленка < Пласт - карт* для рельефных карт ТУ 6-05-1850-78 |

036 |

800 |

1550 |

29,4 |

— |

— |

Для Термофор моваи - ной упаковки пищевых продуктов |

|

038 |

800 |

1550 |

29,4 |

|

Материал |

Размеры кетериалов, мм |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная Вязкость, КДж/м2 |

Назначение |

||

|

Толщина |

Ширина |

Длина |

|||||

|

Листы из нспластифици - ро ванного поли винил хлорида (винипласт листовой), тип ВНЭВП ГОСТ 9639-71 |

1,0-5,0 |

500 |

1300 |

50 |

10 |

Не нормируется |

Для транспортной тары и упаковки |

|

Пленка поливинилхлоридная ГОСТ 25250-82 |

0,4 |

— |

— |

39,2 |

20-10 |

9,8 |

Для Изготовления Непрозрачной ИЛИ Полупрозрачной тары для пищевых продуктов, лекарственных средств |

|

0,5 |

1000-1250 |

||||||

|

0,6 |

1000-1250 |

||||||

|

035 |

1000-1250 |

||||||

|

0,2 |

1000-1250 |

||||||

|

0,14 |

1000-1250 |

||||||

|

Пленка < Пласт - карт* для рельефных карт ТУ 6-05-1850-78 |

036 |

800 |

1550 |

29,4 |

— |

— |

Для Термофор моваи - ной упаковки пищевых продуктов |

|

038 |

800 |

1550 |

29,4 |

|

Материал |

Размеры материалов, мм |

Предел прочности при растяжении, МПа |

Относительное удлинение при разрыве, % |

Ударная Вязкость, КДж/м2 |

Назначение |

||

|

Толщина |

Ширина |

Длина |

|||||

|

Листы из ударопрочного полистирола ОСТ 6-19-510-86 |

1,4-2,0 |

700-1000 |

700-1500 |

18 |

30 |

35 |

Для Транспортной и производственной многооборог - ной тары |

|

2,0-6,0 |

1250-1450 |

700-1500 |

16 |

15 |

25 |

||

|

Пленка винипластов ая каландрированная марки КПС ГОСТ 16398-81 |

0,1-0,7 |

600-900 |

1000 |

44,1 |

30 |

---- |

Для изготовления тары под упаковку изделий технического назначения и бытовой химии |

|

Стекло органическое листовое ГОСТ 10667-74 |

0,9-30 |

400-1400 |

500-1250 |

65,8 |

2,5 |

11 |

Для сувениргой и подарочной потребительской упаковки |

|

0,8-30 |

400-1400 |

500-1600 |

77,5 |

3,5 |

11 |

||

|

0,8-14.0 |

400-1400 |

500-1600 |

83,4 |

2,5 |

9 |

||

|

Стекло Органическое Листовое ТУ 6-01-1132-77 |

1,545 |

20-115 |

50-125 |

69,5 |

2,5 |

9,8 |

То ж |

|

Материал |

Размеры материалов, мм |

Предел прочности при растяжею* и, МПа |

Относительное удлинение при разрыве, % |

Ударная Вязкость, КДж/м2 |

Назначение |

||

|

Толщина |

Ширина |

Длина |

|||||

|

Стекло органическое с перламутровым эффектом ТУ 6-01-412-75 |

3,0 |

500-1200 |

500-1370 |

— |

— |

7,0 |

Для производства художественных изделий народного потребления, в том числе сувенирной и подарочной потребительской тары |

|

4,0 |

500-1200 |

500-1370 |

— |

— |

7,0 |

||

|

5,0 |

500-1200 |

500-1370 |

— |

— |

7,0 |

Тическому значению этих оценок определяют коэффициент приоритета, согласно которому характеристики выстраиваются в порядке их важности.

На третьем этапе определяют перечень полимерных материалов, применение которых перспективно для данного вида тары и упаковки. Для каждого материала устанавливают в баллах оценку степени удовлетворения анализируемой характеристики предъявляемым требованиям. По сумме произведений этой оценки на коэффициент приоритета характеристики получают интегральную величину, определяющую приоритет материала.

При анализе и выборе вариантов технологии изготовления тары и упаковки необходимо также учитывать оснащенность предприятий - изготовителей необходимым оборудованием, объем выпуска продукции, коэффициент использования материала, энергетические и трудовые затраты, а также другие факторы, которые могут служить дополнительными характеристиками для функционально-стоимостного анализа.

Пример.

Задание: выбрать полимерный материал при разработке потребительской тары для упаковки моющих паст, величина дозы 500 г.

Решение с помощью метода функционально-стоимостного анализа.

Анализ технического задания показал, что содержащиеся в нем требования можно разделить на эксплуатационные, технологические и экономические.

Эксплуатационные требования предусматривают обеспечение прочности и жесткости конструкции при заполнении моющей пастой в фасовочно-упаковочном автомате вертикального типа, а также при воздействии статических и динамических нагрузок при транспортировке, хранении, распределении и продаже. Химическая активность моющих паст требует определенной химической стойкости материала. Эти требования можно выразить следующими стандартными характеристиками пластмасс: разрушающим напряжением при растяжении, ударной вязкостью, относительным удлинением при разрыве, химической стойкостью.

Технологические требования определяют способность материала к переработке в тару заданной формы наиболее эффективными способами. Очевидно, что самой удобной формой для фасовки моющих паст по 500 г потребления и других этапов жизненного цикла является прямоугольная коробочка. Ее можно производить с наибольшей эффективностью методами литья под давлением из гранул или термоформования из толстых пленок или тонких листов. Стандартными технологическими характеристиками материалов для этих методов переработки являются показатель текучести расплава и кратность вытяжки материала.

Экономические требования можно охарактеризовать оптовой ценой материала и стоимостью его переработки в тару. Косвенно эти характеристики определяют себестоимость производства тары.

Перечисленные стандартные характеристики и балльная оценка степени удовлетворения требованиям в зависимости от их численного значения приведены в табл. 7.16.

Таблица 7.16

Основные характеристики полимерных материалов, используемых

|

При изготовлении тары для моющих паст

|

Затем экспертная комиссия, например, из пяти высококвалифицированных экспертов проводит сравнительную оценку выбранных стандартных характеристик. Характеристики каждый эксперт оценивает попарно: более значимая характеристика получает 1,5 балла, менее значимая — 0,5 балла, равнозначные — по 1 баллу. По среднеарифметическому значению установленных всеми экспертами баллов определяют среднечисловые показатели значимости характеристик. Например, при сравнительной оценке значимости пары характеристик — разрушающее напряжение при растяжении X, и ударная вязкость Х2 — определены следующие среднечисловые показатели их значимости:

ЛГ, - <0,5 + 1 + 1 + 0,5 + 1): 5 - 0.8; Х2 “ (1,5 + 1 + 1 + 1,5 + 1): 5 ~ 1,2.

По результатам такого попарного сравнения всех характеристик заполняют матрицу сравнительных оценок (табл. 7.17).

Таблица 7.1 7

Матрица сравнительных оценок стандартных характеристик полимерных материалов, используемых при изготовлении тары

Для моющих паст

|

Индекс Харак Терис Тики |

*3 |

*4 |

*5 |

*7 |

*8 |

Сумма Оценок |

Коэффи Циент Прио- Ритегта |

Прио Ритет |

|||

|

Х, |

0,8 |

1.4 |

0.7 |

1.3 |

1.4 |

0,8 |

0.9 |

7,3 |

0,130 |

5 |

|

|

Хг |

1.2 |

1.3 |

0.9 |

1.2 |

1.4 |

0,7 |

0.8 |

7.5 |

0.134 |

4 |

|

|

*3 |

0,6 |

0.7 |

0,9 |

0,8 |

1.0 |

0,5 |

0.6 |

5.1 |

0,091 |

7 |

|

|

1.3 |

1,1 |

1.1 |

1.3 |

1.4 |

0,8 |

0,9 |

7.9 |

0,141 |

3 |

||

|

Х5 |

0.7 |

0,8 |

1.2 |

0,7 |

1.4 |

0,6 |

0,6 |

6.0 |

0.107 |

6 |

|

|

*6 |

0,6 |

0,6 |

1,0 |

0,6 |

0.6 |

0,6 |

0.7 |

4.7 |

0,084 |

8 |

|

|

*7 |

1.2 |

1,3 |

1.5 |

1,2 |

1.4 |

1.4 |

1.1 |

9.1 |

0,163 |

1 |

|

|

*в |

1.1 |

1,2 |

1.4 |

1.1 |

1.4 |

1.3 |

0,9 |

8.4 |

0,150 |

2 |

Сумму всех среднечисловых показателей значимости каждой характеристики указывают в графе «сумма оценок». Так, для характеристики X. эта сумма составляет

=0,8 + 1,4+0,7 + 1,3+1,4 + 0,8+0,9 = 7,3.

Коэффициент приоритета Кп определяют делением суммы среднечис-

І

Ловых показателей характеристики IX. на общую сумму оценок :

І

І

Общая сумма оценок (см. табл. 7.18)

£*і=7,3+7,5+5,1+7,9+6,0+4,7+9,1+8,4=56.

1

Коэффициент приоритета для характеристик X составляет

По значению коэффициента приоритета определяют приоритет характеристик, являющийся базой интегральной оценки для выбора полимерного материала.

Интегральную оценку можно проиллюстрировать для выбора материала тары, получаемой методом термоформования. Для этого метода предпочтение можно отдать следующим материалам: полистирольной ленте (ТУ 6-05-1313-80), листам из АБС-пластика (ТУ 6-05-31-76), листам из винипласта (ГОСТ 9639-71), листам из полиметилметакри - лата (ГОСТ 10667-74) и листам из нитрилбутадиенстирольного пластика СНП марки Б (ТУ 6-05-1770-76).

Значения стандартных характеристик перечисленных материалов приведены в левых столбцах табл. 7.18. В правых столбцах указана в баллах оценка степени удовлетворения стандартных характеристик по сравнению с наилучшими. Эту оценку проводят на основании данных табл. 7.16, затем каждую оценку в баллах умножают на соответствующее значение коэффициента приоритета из табл. 7.17. По сумме произведений коэффициента приоритета на степень удовлетворения стандартной характеристики Б определяют приоритет материала П:

П=£Б .Кп.

Для полистирола эта сумма составляет Пж =3-0,130 + 2-0,134 + 10-0,091 + 8-0,141 + 8-0,107 + 9-0,084 + 9-0,163+ 9-0,150 = 7,125.

Таким образом, по степени эффективности использования материалы для производства упаковки моющих паст можно расположить в последовательности: ПС, СНП, АБС, ПММА, ВП.