ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Построение диаграммы помола материала по длине мельницы

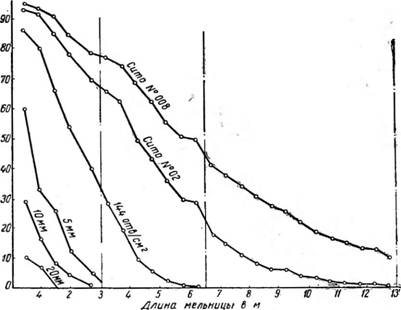

Для контроля работы мельницы, размалывающей сухое сырье, уголь или цемент, установления рациональной загрузки ее мелющими телами и выявления правильности соотношения между длиной отдельных камер определяют степень измельчения материала по длине мельницы путем рассева проб на контрольных ситах. На основании результатов рассева строится кривая, называемая диаграммой помола.

При этом получение надежных результатов зависит от того,

насколько тщательно выполнены все операции по составлению такой диаграммы. Очень важен правильный выбор момента для остановки мельницы. Перед остановкой мельница должна работать при установившемся режиме в соответствии с заданными условиями. Останавливать мельницу и выключать питание следует одновременно. Перед остановкой нужно отобрать пробу выходящего из мельницы готового материала.

Пробы по длине м>ельницы нужно отбирать следующим образом. В первой камере первую пробу отбирают не у самого днища, а отступив от него на 0,2—0,25 м, последующие — на расстоянии 1 м одна от другой. Около междукамерных перегородок пробы отбирают по обе стороны, но не у самой решетки, а отступив от нее на 0,2—0,25 м.

Вес каждой пробы по камерам:

Первая камера......................................................... 2—3 кг

Вторая „ ................................................................... 0,7—1,5 кг

Третья и четвертая камеры................................. 0,3—0,5 „

|

Л» камеры |

|

Первая.................. Вторая................... Третья и четвертая |

Отобранные из камер мельницы пробы просеивают через сита в следующем порядке:

Размер отверстый в ситах в мм

30; 20; 10; 7; 5; 3; 0,5; 0,21; 0,08 3; 0,5; 0,21; 0,08 0,5; 0,21; 0,08

Результаты просеивания наносят на оси координат, причем по оси абсцисс откладывают длину мельницы, отмечают места установки. междукамерных перегородок и точки, где производится отбор проб, а по оси ординат—результаты просеивания через сита (полные остатки на ситах в процентах).

При построении диаграммы помола следует принимать следующий масштаб: по оси абсцисс— 1% — 1 мм, по оси ординат 1 м — 20 мм.

Наряду с отбором проб должен быть замерен слой материала, находящегося над мелющими телами в каждой камере, осмотрена поверхность мелющих тел для выявления налипания на них материала, проверено состояние междукамерных решеток и бронефутеровки. Все замечания должны быть учтены при оценке работы мельницы по результатам анализа диаграммы помола.

При хорошей работе мельницы слой материала над мелющими телами в период снятия диаграммы помола должен составлять 5—10 мм, т. е. материал должен заполнять все пустоты между мелющими телами.

Точки, фиксирующие степень снижения остатков в каждой камере, должны быть расположены по - плавной кривой с более быстрым падением в начале и замедленным падением в конце

камеры. Резко выраженное зигзагообразное расположение точек объясняется неравномерным питанием мельницы или. неоднородностью подаваемой шихты. Если кривые, изображающие остатки на ситах, вначале падают интенсивно, а к концу этот процесс резко замедляется, то значит в первой части камеры материал размалывается до того предела, после которого дальнейшее измельчение его шарами данных размеров становится малоэффективным. В данном случае должен быть изменен ассортимент мелющих тел в сторону уменьшения средневзвешенного диаметра или уменьшен размер камеры путем перестановки междукамерной решетки.

Ори скоплении у решетки в первой камере крупного материала следует увеличить средневзвешенный диаметр шара. Если увеличение диаметра шара не дает нужного результата, то нужно увеличить размер камеры или живое сечение междукамерной решетки.

Анализ диаграммы помола должен быть тесно увязан с производительностью мельницы и удельным расходом электроэнергии. Иначе нельзя дать правильную оценку эффективности условий помола и можно прийти к ошибочным заключениям. Например, при размоле в трубной мельнице одного и того же материала с одной и той же загрузкой. мелющих тел будут получены в зависимости от производительности различные диаграммы помола.

Поэтому чтобы сделать 'более точные выводы, следует иметь две (лучше даже три) диаграммы, снятые в аналогичных условиях.

При мокром помоле сырьевых материалов из-за расслоения жидкого шлама очень трудно правильно отобрать пробы материала вручную непосредственно внутри мельницы. В данном случае рекомендуется отбирать пробы из мельницы с помощью специальных пробоотборников и броневых болтов с отверстием [71].

Ниже приводится пример построения диаграммы помола материала.

Расчет остатков на контрольных ситах

Точка № 1

Вес пробы 2500 г.

Вес остатка на сите 20 мм—265 г.

965

Фракционный остаток — - 100 - 10,4596-

2500

Вес остатка на сите 10 мм — 465 г.

Фракционный остаток — — 100 = 18,6%.

2500

Полный остаток 18,6+ 10,45 = 29,05%.

Вес остатка на сите 5 мм 775 г.

77г

Фракционный остаток — 100 = 31 %.

Гранулометрический состав проб материала, отобранных по длине мельницы

|

Размеры отверстий и номера сит |

|

5 мм |

|

144 отв/см' | № 021 |

|

Остатки в % |

|

1 |

10,45 |

18,6 |

29,05 |

31 |

60,05 |

75,95 |

86 |

7,85 |

93,85 |

1,4 |

95,25 |

|

2 |

7,77 |

8,66 |

16,43 |

16,65 |

33,18 |

46,87 |

80,05 |

11,68 |

91,68 |

2 |

92,68 |

|

3 |

0 |

8,37 |

8,37 |

17,65 |

25,02 |

39,98 |

66 |

21,62 |

87,62 |

2,8 |

90,42 |

|

4 |

-- |

4,65 |

4,65 |

7,68 |

12,33 |

41,17 |

53,5 |

24,83 |

78,33 |

5,8 |

84,13 |

|

5 |

_ |

1 1 |

1,1 |

3,93 |

5,03 |

34,47 |

39,5 |

29,93 |

69,44 |

8,8 |

78,23 |

|

6 |

_ |

0 |

0 |

0 |

0 |

28 |

28 |

37,8 |

65,8 |

11,3 |

77,1 |

|

7 |

19,2 |

42,8 |

62 |

12 |

74 |

||||||

|

8 |

9,7 |

39,9 |

49,6 |

18,4 |

68 |

||||||

|

9 |

5,3 |

37,7 |

43 |

18,4 |

61,4 |

||||||

|

10 |

2,4 |

33 |

35,8 |

18,8 |

54,6 |

||||||

|

11 |

1,1 |

27,5 |

29,6 |

20,8 |

50,4 |

||||||

|

12 |

0,5 |

27,1 |

28,6 |

21 |

49,6 |

||||||

|

13 |

17,6 |

17,6 |

22,6 |

40,2 |

|||||||

|

14 |

14,6 |

14,6 |

22,6 |

37,2 |

|||||||

|

15 |

10,8 |

10,8 |

23,4 |

34,2 |

|||||||

|

16 |

8 |

8 |

22,1 |

30,8 |

|||||||

|

17 |

6,2 |

6,2 |

21 |

27,2 |

|||||||

|

18 |

6 |

6 |

19,8 |

25,8 |

|||||||

|

19 |

3,4 |

3,4 |

18 |

21,4 |

|||||||

|

20 |

3,4 |

3,4 |

14,8 |

18,2 |

|||||||

|

21 |

1,8 |

1,8 |

14,6 |

16,8 |

|||||||

|

2? |

1,6 |

1,6 |

13,4 |

Lb |

|||||||

|

23 |

1 |

1 |

11,8 |

12,8 |

|||||||

|

24 |

1,2 |

1,2 |

11 |

12,8 |

|||||||

|

25 |

0,7 |

0,7 |

8,9 |

9,6 |

|

Вторая |

Полный остаток 31+29,05=60,5%. Вес остатка на сите 144 отв/смг—648 г.

|

100=25,95%. |

648

Фракционный остаток

2500

Полный остаток 25,95+60,5=86%.

Для просева на ситах № 021 и 008 берется навеска 50 г из пробы, прошедшей через сито 144 отв/смг. Вес остатка на снте № 021=28 г.

|

= 56%. |

|

Фракционный остаток |

% остатка иа сите № 021 по отношению к пробе, прошедш? й че рез сито 144 отв/см2:

28 ■ 100

50

56(100-86) 100

|

10 мм |

|

№ 008 |

|

Га« |

|

Третья |

Полный остаток 7,85+86=93,85%.

Вес остатка на сите № 008—5 г.

% остатка на сите № 008 по отношению к пробе, прошедшей через сито 144 оте/см2:

5 • 100

——------- = 10%.

50

10(100 — 86) . Фракционный остаток —і— — 1,4%.

Полный остаток 1,4+93,85=95,25% .5

Аналогичный рассев и расчет производят по пробам, отобранным в остальных точках и результаты расчетов сводят в табл. 66.

Ю0

|

|

Ркс. 102. Диаграмма помола цементной мельницы At—A5 — точки отбора

Проб в каждом сечении

Графическое изображение диаграммы представлено на рис. 102.