ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

ИЗМЕЛЬЧЕНИЕ ТВЕРДОГО ТОПЛИВА

Измельчение твердого технологического топлива в порошкообразное форсуночное — трудоемкая операция. Обычно перед тонким измельчением осуществляется предварительное дробление углей, горючего сланца или коксовой мелочи в быстроходных молотковых дробилках до кусков размером 8—10 мм.

Для тонкого измельчения твердого топлива на старых заводах применяют трубные мельницы небольших размеров, работающие в открытом и замкнутом циклах; при замкнутом цикле предотвращается возможность попадания в печь частиц твердого топлива крупнее определенного размера.

Нормальной тонкостью помола угля следует считать такую, при которой обеспечиваются хорошие условия сжигания угольной пыли во вращающихся печах при одновременном достижении оптимальной производительности угольных мельниц. Нормальная работа вращающихся печей возможна при подаче в них топлива, размолотого до тонкости помола 10—18% остатка на сите № 008 в зависимости от вида топлива.

Основными факторами, определяющими необходимую тонкость помола угля, являются:

1) теплотехническая характеристика топлива, характеризуемая в основном содержанием золы и выходом летучих: чем больше выход летучих в топливе и меньше его зольность, тем грубее может быть его помол.

Нормальная тонкость помола угля в зависимости от выхода летучих ориентировочно может быть определена из уравнения:

Rm = 0,6VP,

Іде Vp —содержание летучих в рабочем топливе;

2) качество угольной пыли, характеризуемое соотношением остатков на тонких и грубых ситах.

Крупность дробления существенно влияет на процесс размола угля, сушку его в сушильно-помольной системе и надежность работы установки. Повышенная крупность топлива снижает производительность мельницы, повышает расход электроэнергии и увеличивает износ мелющих тел. Рекомендуются следующие показатели гранулометрического состава дробленого топлива, поступающего на помол:

Остаток на сите 5 мм...................................................................... 20%

„ , Ю, ................................................................................ 5%

Максимальный размер куска.......................................... не более 15 мм.

Для одновременной сушки и помола твердого топлива влажностью 10—15% в цементной промышленности применяют сепараторные шаровые барабанные мельницы (табл. 36). При влажности материала более 10—15% прибегают к предварительной подсушке его в сушильных барабанах.

Шаровая барабанная мельница, в которой одновременно

|

Таблица 36 Техническая характеристика сепараторных шаровых мельниц для одновременной сушки и помола твердого топлива-

|

Происходят сушка и помол угля, весьма надежна в работе при размоле твердых углей и может давать большую производительность. Так, для размола твердых углей ЦКТИ разработал два типа барабанных шаровых мельниц ШБМ-380/640 и ШБМ-400/800 с часовой производительностью по АШ 32 и 50 т. Мельницы с прямым приводом роликов от фрикционной передачи не имеют редуктора. В этих мельницах можно применять сушильный агент с высокой температурой.

Горячие газы, необходимые для сушки топлива в шаровой барабанной мельнице (рис. 64), поступают или из топки сушильного барабана через отдельный газоход, или из специальной топки.

Регулирование температуры и скорости сушильного агента в зависимости от изменяющихся количества и влажности поступающего в мельницу материала можно осуществлять присадкой холодного воздуха в трубопровод перед мельницей.

При сушке маловлажных углей газовоздушная смесь не насыщается парами воды до предела и содержит значительное количество тепла, которое целесообразно использовать путем возврата в мельницу (рециркуляция). Для создания высоких скоростей в трубопроводах при значительном насыщении парами применяется поддув, т. е. возврат газовоздушной смеси в трубопроводы за мельницей.

Шаровые угольные мельницы работают в замкнутом цикле с центробежными или воздушно-проходными сепараторами.

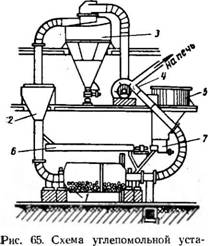

Схема сепараторной мельницы с проходным сепаратором для помола твердого топлива с одновременной сушкой представлена на рис. 65.

В такой мельнице осуществляются подсушка и помол угля различных марок или смеси углей с начальной влажностью

До 15%. Мельница, сепаратор, циклон и мощный -вентилятор последовательно соединены между собой воздухопроводом. При работе вентилятора во всей системе создается разрежение.

Предварительно раздробленный влажный уголь поступает в мельницу из бункера через ее загрузочную цапфу. Сюда же подается горячий газ из топки. Уголь в мельнице подсушивается и измельчается. Измельченные частички из мельницы выносятся (потоком воздуха по трубопроводу в сепаратор, в котором из углевоз - душного потока выделяются крупные зерна угля и направляются :ПО трубе в мельницу. Газовый поток ео взвешенными в нем частичками размолотого угля направляется в циклон, где угольная пыль осаждается и затем поступает в бункер. После циклона воздушный поток вентилятором нагнетается в патрубок дутьевого вентилятора вращающейся печи.

Шаровые барабанные мельницы с сепараторами выдают ■более равномерный угольный порошок, чем трубные, и поэтому для них допускается больший остаток на сите № 020.

Рекомендуемая тонкость помола форсуночного угля при размоле его с одновременной сушкой в сепараторной мельнице приведена в табл. 37.

Мельчайшие фракции пыли, не осевшие в циклонах (примерно 20—25% от веса всей пыли), выносятся из них газовым потоком и направляются непосредственно во вращающуюся печь мельничным или печным вентилятором (если мельница работает на размоле угля в замкнутом. цикле с вращающейся печью). В данном случае истинная тонкость помола угля, выходящего из мельницы, может быть определена по формуле: R = — К. П.Дц-/?ц где Rn—тонкость помола угля, осевшего в циклоне.

|

НОВКИ 1 — шаровая мельница; 2 — проходной се - ператор; 3 - циклон; 4 — вентилятор с нагнетанием отработанного сушильного агента в печную систему н частично на рециркуляцию в мельницу; 5 — бункер ■гирею угля; 6 — шнек для крупки; 7 — питатель сырого угля |

Для своевременного выноса пыли из барабана мельницы

Таблица.(/

|

Тонкость помола форсуночного угля, получаемого измельчением в сепараторных мельницах с одновременной сушкой

|

Поддерживают определенную скорость потока 1>б. которую условно подсчитывают для свободного сечения барабана:

ШШН / ■ \ 273 + С

3600/б \ Тос. а 1,285 0,804 / 273

Где Вы — размольная производительность мельницы в г/ч;

/б — сечение барабана в м2;

Gx — расход сушильного агента в кг на 1 кг сырого топлива;

Тос. а — удельный вес сушильного агента в кг/л3; ^прс — коэффициент присоса воздуха в пылеприготовитель - ную установку (0,3);

A w — количество испаренной влаги в кг на 1 кг сырого топлива;

TM—температура сушильного агента на выходе из мельницы в °С.

Для высоковлажных и мягких материалов размольная производительность мельницы обычно превышает ее сушильную производительность, а для маловлажных и твердых материа-

Лов, наоборот, сушильная производительность выше размольной.

Номинальные показатели размольной производительности шаровых барабанных мельниц в зависимости от вида размалываемого топлива при наибольшей допустимой шаровой загрузке приведены в табл. 38.

При влажности измельчаемого материала, превышающей 5%, нужно проверять сушильную производительность установки. Сушильную производительность определяют на основании теплового расчета (баланса). При расчете необходимо учитывать следующие факторы:

А) допустимую температуру сушильного агента, обеспечивающую надежность установки по условиям взрывобезопасности: и работы подшипников мельницы;

Б) допустимую относительную влажность сушильного агента в конце установки, обеспечивающую хорошую сушку материала;

В) рекомендуемые скорости в отдельных элементах мельничной установки;

Г) рекомендуемые количества первичного воздуха, если установка работает в замкнутом цикле с вращающейся печью.

Температура сушильного агента на входе в мельницу, чтобы обеспечить безопасную работу ее подшипников, не должна превышать 400°С.

В соответствии с правилами взрывобезопасности температура сушильного агента на выходе из угольной мельницы для всех видов топлива с влажностью при поступлении в помольную установку до 25% не должна превышать 70°С. Нижний предел температуры на выходе из мельницы определяется относительной влажностью агента, покидающего установку.

Практикой установлено, что для обеспечения хорошего высушивания материала относительная влажность отходящего газа не должна превышать 20—25% с тем, чтобы с каждым кубическим метром газа отводилось до 50 г воды.

Рекомендуемые скорости сушильного агента следующие:

А) в подводящем патрубке мельницы 25—35 м/сек;

Б) в газопроводе от мельницы к сепаратору 18—20 м/сек;

В) в газопроводе от сепаратора к циклону 16—22 м/сек, (верхний предел — для высоковлажных и взрывоопасных углей);

Г) в газопроводе от циклона к мельничному вентилятору 16—18 м/сек-,

Д) в газопроводе рециркуляции 35—45 м/сек.