ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Одностадийный помол в замкнутом цикле с центробежными сепараторами

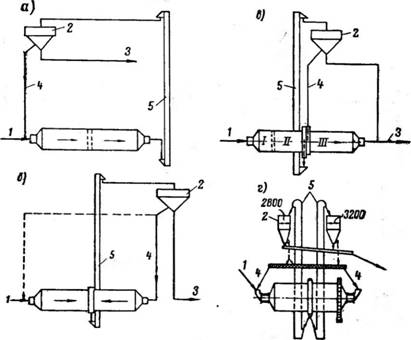

Можно выделить четыре основные принципиальные схемы помола в замкнутом цикле для установок одностадийного помола.

|

Рис. 68. Основные схемы помола цемента по замкнутому циклу А — с выгрузкой материала в конце мельницы и возвратом крупки в первую камеру; б — с выгрузкой материала из середины и загрузкой крупки в камеру тонкого помола; в — с загрузкой крупки из сепаратора в камеру помола через центральное эагруэочио-разгрузочное устройство; г — с выгрузкой материала из середины и двумя сепараторами, раздельно работающими для камер грубого и тонкого помола; I — исходный продукт; 2 — центробежный сепаратор; 3 — цемент; 4 — крупка нз сепараторов; 5 — ковшовый элеватор |

|

6 Зак. 823 16 li |

Согласно схеме, изображенной на рис. 68,а, продукт, выходящий из последней камеры мельницы, поступает в один или

два сепаратора, крупка из которых попадает в первую камеру; тонкая фракция из сепараторов представляет собой готовый продукт.

Эта схема предусматривает удлиненный путь прохождения материала перед сепаратором. При необходимости такая установка может работать и по открытому циклу, т. е. без сепараторов.

По другой схеме (рис. 68,6) материал, измельченный в первой камере до 40—50% остатка на сите № 008, через разгрузочное устройство в середине мельницы поступает в сепаратор; крупка из последнего попадает во вторую камеру для тонкого помола, которая работает в замкнутом цикле с сепаратором. По схеме, изображенной на рис. 68,в, продукт из первых двух камер поступает в сепаратор, крупка из которого домалывается окончательно в третьей камере, а тонкая фракция поступает в общий поток готового продукта третьей камеры.

Схема, изображенная на рис. 68,6, предусматривает короткий путь прохождения материала перед сепаратором. Такие схемы рекомендуются для помола многокомпонентных цементов с различной размалываемостью компонентов; легкоразмалыва - емый компонент, попадая в сепаратор после камер грубого помола, выводится из процесса.

Техническая характеристика цементных мельниц замкнутого цикла, установленных в различных странах в 1958—1961 гг., а также строящихся и проектируемых, приведена ниже, в табл. 43.

В США л Канаде помол цемента осуществляется преимущественно ffo схеме, изображенной на рис. 68,а. По такой схеме с двумя сепараторами «Стюртевант» диаметром 4,9 м работают мощные установки на новых цементных заводах в Данди, штат Мичиган (США) и под Монреалем (Канада). Эти заводы оборудованы мельницами размером соответственно 3,65X11 и 3,65X10,4 м производительностью порядка 75 т/ч каждая.

По такой же схеме, но с одним сепаратором «Стюртевант» диаметром 5,5 м введена в эксплуатацию в 1960 г. высокопроизводительная мельница размером 3,65x11 м на цементном заводе в Элпене (штат Мичиган). Проектная производительность установки при помоле клинкера стандартного портландцемента — 54 т/ч, фактическая — 58 тіч.

Удельный расход электроэнергии при помоле до удельной поверхности 3000—3500 см2/г обычно составляет 34—40 квт-чіт, а до 4500 — 5000 см2!г — 70—75 квт-ч/т.

В ФРГ размол цемента производится в основном по схемам, изображенным на рис. 68, 6, в и г. Как видно из приведенных данных, самую высокую производительность (60 т/ч) имеет мельница размером 3x14 м. При выпуске рядового цемента (с удельной поверхностью 2500—2600 см21г) удельный расход энергии составляет в среднем 25 квт-ч/т. Данные табл. 44 евн-

|

Таблица 4-І Зависимость производительности мельииц н удельного расхода энергии от тонкости помола цемента в мельницах, работающих по замкнутому циклу (ФРГ)

|

Детельствуют о том, что с увеличением тонкости помола значительно снижается часовая производительность и соответственно увеличивается удельный расход электроэнергии.

В отечественной цементной промышленности в настоящее время эксплуатируются семь мельниц размером 2,4x10,5 м, работающих в замкнутом цикле с двумя сепараторами размерами 2,8 и 3,2 м по схеме, изображенной на рис. 68, г. Мельницы установлены на Ново-Здолбуновском, Красноярском и Первомайском заводах.

Техническая характеристика таких мельниц и показатели их работы (по результатам испытаний, проведенных Гипроцемен - том на Красноярском заводе и НИИЦементом — на Ново - Здолбуновском) приведены в табл. 45 и 46.

Таблица 45

Техническая характеристика сепараторной мельиицы размером 2,4хЮ,5 м

Размер мельницы в м....................................................................... 2,4хЮ,5

TOC \o "1-3" \h \z Количество камер* в шт....................................................................... 3

Длина первой камеры в м..................................................................... 3,01

Второй „ „ ................................................................................ 2,74

„ третьей „ „ „................................................................................... 4,01

Ширина щелей в междукамерных перегородках

В мм........................................................................................ 7

Живое сечение между камерных перегородок в % . 5,6

Загрузка мельницы мелющими телами в т. . . . 51 В том числе по камерам:

Первой (шары диаметром 110—70 мм) ......................... 18,4

Второй (шары диаметром 70—30 мм)............................ 14,6

Третьей (цнльпебс) . . . ..................................................................... 18

Скорость вращения мельницы в об/мин................................................ 19

Мощность электродвигателя в кет.................................... 650

Футеровка первой камеры......................................................... Сортирующие плиты

„ второй „ .......................................................................... Ступенчатые плиты

„ третьей „ ................................................................. Рифленые ПЛИТЫ

Количество центробежных сепараторов.................................................. 2

Первый сепаратор:

Диаметр в....................................................................... 2,8

Мощность привода в кет................................................ 20

Максимальная скорость вращения в об! мин. . . 274 Второй сепаратор:

Диаметр в................................................................................................ 3,2

Мощность привода в кет............................................... 28

Максимальная скорость вращения в об[мин. . . 245

Схема аспирационного устройства.................................. Двухстадийная

Первая стадия очистки.................................................................. Циклон 03,5 м

Вторая „ „ .......................................................................... Электрофильтр типа

„Лурги"

* На Ново-Здолбуноаском и Первомайском заводах мельницы переоборудованы в двухкамерные.

|

Таблица 46 Основные показатели работы сепараторных мельниц размером 2,4x10,5 м на Красноярском и Ново-Здолбуиовском цементных заводах

|

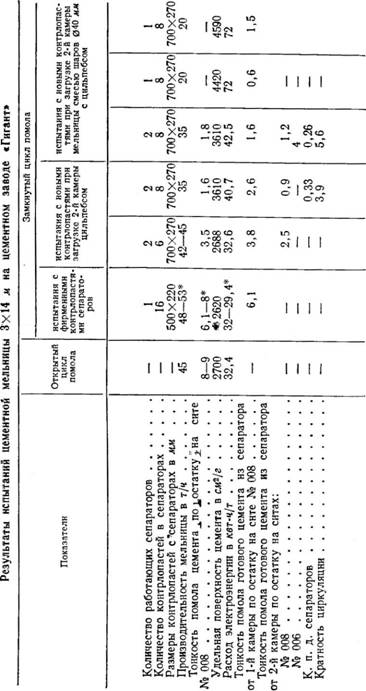

Интересны данные о наладке и пуске мельницы 3X14 н, работающей по замкнутому циклу на заводе «Гигант». Результаты наладки, проведенной Оргпроектцементом, представлены в табл. 47.

Путем увеличения размеров контрлопастей сепараторов типа «Полидор» 0 4 м создана возможность регулировать в широких пределах тонкость помола цемента. Производительность мельницы доведена до проектной, т. е. 53 т/ч, при тонкости помола цемента 8% остатка на сите № 008.

Сравнительные испытания мельницы цементного завода «Гигант» размером ЗХІ4 м при помоле практически чистого клинкера (добавки — гипс и 2—3% трепела) доказали, что часовая производительность мельницы при работе ее по замкнутому циклу выше, чем по открытому при одинаковой тонкости комола, на 15%, а расход электроэнергии ниже на 10%. Примерно такие же результаты получены институтами Гипроцемент и НИИЦемент при наладке работы аналогичной мельницы на

|

|

|

Я я с; \о |

|

I I I I |

Цементном заводе Пунане—Кунда. Здесь так же были увеличены контрлопасти, а кроме того, установлен аэрожелоб, создающий возможность подавать часть крупки из сепараторов в первую камеру мельницы при перегрузке второй камеры.

В литературе приводится ряд данных, свидетельствующих о преимуществах замкнутого цикла помола перед открытым циклом.

Так, к этому выводу пришел Ансельм [47]. Такого же мнения придерживается и Бернер, который подробно проанализировал материал о работе трехкамерной мельницы без сепаратора и такой же трехкамерной мельницы, работающей в замкнутом цикле с центробежным сепаратором, а также короткой сепараторной мельницы при помоле шлакопортландцемента. Все это позволило сделать следующие выводы.

1. С увеличением степени загрузки мельниц мелющими телами (с 24 до 27%), а следовательно, и с повышением мощности, потребляемой сепараторной мельницей, удельная поверхность размалываемого материала увеличивается в большей степени, чем у трехкамерной мельницы без сепаратора, причем в последнем случае при помоле шлакопортландцемента эффект тем меньше, чем выше содержание клинкера в цементе. Изучение зависимости расхода электроэнергии от степени заполнения мельницы показало, что при помоле в мельнице без сепаратора целесообразна сравнительно небольшая степень заполнения мелющими телами, особенно при высоком содержании клинкера в шлакопортландцементе. Наоборот, загрузка сепараторной мельницы должна быть как можно большей (до 27—30%) особенно при содержании клинкера до 60%; при более высоком содержании клинкера в шлакопортландцементе степень загрузки сепараторных мельниц рекомендуется также несколько снижать. При помоле клинкера целесообразна сравнительно небольшая загрузка, а при помоле шлака — большая загрузка мельницы.

2. Многокамерная мельница открытого цикла может конкурировать по производительности с мельницей замкнутого цикла только при помоле однородного и не слишком легко размалывающегося материала. При очень тонком измельчении ее можно рекомендовать только для помола самых трудноразмалывае - мых материалов.

Сепараторную же мельницу можно применять в широком диапазоне показателей размалываемости материала, т. е. она оказывается производительней при помоле как сравнительно мягких, так и более твердых материалов или смесей твердых материалов с мягкими.

3. В короткой мельнице замкнутого цикла создаются благоприятные условия при помоле шлакопортландцемента, состоящего из двух компонентов с различной сопротивляемостью размолу. Однако при этом рекомендуется повышать скорость прохождения материала через систему, поскольку при быстром многократном проходе больших количеств материала через мельницу в единицу времени удельная поверхность будет приблизительно вдвое больше, чем при медленном однократном проходе через мельницу меньших количеств материала. Благоприятную роль играет при этом охлаждение размалываемого материала в сепараторе.

4. Помол в замкнутом цикле представляет интерес также и при раздельном измельчении шлака и клинкера, так как в этих условиях легче использовать пневматический транспорт и не требуется специальное смесительное оборудование для получения шлакопортландцементов однородного состава.

5. В сепараторе обеспечивается разделение материала как по величине зерен, так и по удельному весу. Вследствие этого при помоле шлакопортландцемента компоненты с большим удельным весом (клинкер) отделяются в сравнительно большом количестве в нижней части сепаратора, выходя из него вместе с крупной фракцией (через внутренний конус), направляющейся затем в мельницу для домола. Между тем зерна такой же величины, но меньшего удельного веса (шлак) попадают в готовый цемент, выходящий через внешний конус сепаратора. Таким образом, сепаратор предотвращает бесполезный тонкий помол шлака.

6. Опыты показали далее, что по сравнению с цементом, полученным в мельнице другого типа, сепараторный цемент гидравлически более активен, поэтому, чтобы обеспечить одинаковую прочность цемента при его помоле в многокамерной мельнице открытого цикла, приходится осуществлять более тонкий помол, а именно, увеличивать удельную поверхность на 350 см2/г. Вследствие этого при помоле цемента в открытом цикле удельный расход электроэнергии повышается.

7. В мельницах замкнутого цикла может быть достигнута тонкость помола цемента в пределах до 5000 см2/г и выше без существенного изменения состава мелющих тел — путем регулировки сепараторов.

8. При выпуске цемента высоких марок и цемента из шихт с различной размалываемостью компонентов производительность мельниц замкнутого цикла на 10—12% выше, чем мельниц открытого цикла. При выпуске рядовых цементов марок 400—500 с удельной поверхностью 2500—3200 см2/г производительность мельниц, работающих по замкнутому циклу, при помоле клинкера средней твердости повышается на 10—15%. Удельный же расход энергии снижается на 10—15% при помоле высокомарочных цементов и на 8—10% при помоле рядового цемента. В известной степени это объясняется тем, что для получения одной и той же марки цемента в сепараторных мельницах требуется молоть его до меньшей удельной поверхности.

При работе по замкнутому циклу также снижается удельный расход мелющих тел и удлиняется срок службы футеровки. Конструкция сепараторов

В цементной промышленности применяются сепараторы двух типов: воздушно-проходные и с замкнутым потоком воздуха, называемые циркуляционными, центробежными или механическими.

Первые используются при помоле угля и сырья, вторые — при помоле сырья и клинкера.

В воздушно-проходном сепараторе тонкая фракция материала и воздух отделяются от крупки и отводятся из сепаратора в пылеуловитель.

В центробежном сепараторе не только размолотый материал разделяется на тонкую и грубую фракции, но и из воздуха выделяется готовый продукт, т. е. в конструкции этого сепаратора совмещены собственно сепаратор (пылеразделитель) и циклон (пылеуловитель).

На рис. 69 изображен воздушно-проходной сепаратор ЦКТИ. Аэросмесь из мельницы по трубопроводу через патрубок падает - ся со скоростью 18—20 м/сек в сепаратор в пространство между двумя конусами (наружным и внутренним). Сечение для аэросмеси после выхода из патрубка расширяется, и начальная скорость аэросмеси падает до 4—6 м/сек. В связи с этим наиболее крупные и тяжелые частицы выпадают из потока и спускаются по отсекам наружного конуса в патрубок для выхода возврата крупки, возвращаясь на домол в мельницу.

Освобожденная от крупных частиц аэросмесь направляется в верхнюю часть сепаратора, где она проходит через тангенциально установленные створки (жалюзи) и получает вращательное движение. Под действием образующихся центробежных сил материал вторично классифицируется. Крупные частицы отбрасываются к периферии, спускаются по внутреннему конусу вниз и также подаются в трубопровод возврата. Более мелкие фракции потоком воздуха выносятся из сепаратора через другой патрубок 'и осаждаются в пылеуловителе в виде готового продукта.

В сепараторе данного типа, изменяя первоначальную скорость воздуха, можно влиять на конечную тонкость готового продукта.

При этом с повышением скорости воздуха из мельницы выносятся более грубые частицы. Прохождение аэросмеси с большими скоростями через сепаратор также способствует выносу из него крупных частиц материала. Наоборот, при снижении скорости степень дисперсности готового продукта повышается.

Изменить тонкость помола можно путем изменения воздушного режима в установках, не меняя положения створок сепаратора.

Кроме того, тонкость помола можно регулировать также путем изменения положения створок сепаратора при постоянном воздушном режиме. При установке лопаток в радиальном положении (так называемые открытые створки) сводится к ми

|

Рис. 69. Пылеразделитель (сепаратор) мельницы (по нормалям ЦКТИ) / — внешний конус; 2 —■ внутренний коиус; 3 — вход запыленного воздуха; 4 — отбойный коиус; 5 — выход крупки; Є — выход готового продукта; т — управление створками; 8 — регулирующие створки (жалюзи) |

Нимуму влияние центробежных сил во внутреннем конусе и получается наиболее грубый помол. Устанавливая створки под определенным углом, можно. повышать істепень дисперсности готового продукта.

В табл. 48 приведена характеристика воздушно-проходных сепараторов.

|

Таблица 48 Техническая характеристика воздушио-проходиых сепараторов Завод-изготовитель

|

Особенность центробежных сепараторов — наличие вращающегося диска, рассеивающего материал, непрерывно подаваемый ковшовым элеватором или другим транспортом. Дальнейший процесс воздушной сепарации осуществляется в потоке воздуха, который создается внутренним вентилятором и регулируется теми или иными вспомогательными устройствами.

При этом измельченный материал разделяется обычно на две фракции в результате комбинированного воздействия на него силы тяжести и центробежной силы. Почти во всех центробежных сепараторах классифицирующий воздушный поток создается в самом сепараторе, и поэтому их называют также сепараторами с замкнутой циркуляцией воздуха. Тонкодисперсная фракция материала может выделяться из воздушного потока как снаружи, так и в основной камере сепаратора.

В настоящее время зарубежные машиностроительные фирмы изготовляют центробежные сепараторы различных типов, которые можно подразделить на следующие группы:

1) сепараторы с постоянным числом оборотов контрлопастной крыльчатки;

2) сепараторы с регулируемым числом оборотов контрлопастной крыльчатки;

3) сепараторы, в которых сепарируемый продукт подвергается преимущественно воздействию поля цеИтробежных сил.

К первой группе относятся сепараторы конструкции фирм «Стюртевант» и «Раймонд», «Полизиус», «Шильде», «Хишманн», «Гутенхофнунгсхютте», «Пфейфер», «Альпине» (типы «Венто - плекс» и «Супервентоплекс»), «Эшер — Висс» (тип УСФ).

В сепараторах этой группы все вращающиеся части имеют один общий привод. Загрузка сепараторов осуществляется сверху через центральную питательную течку.

Разделение продукта помола в сепараторе происходит следующим образом.

Материал поступает в загрузочную воронку сепаратора, а затем через полый вал (течку) — на распределительный диск. Под действием центробежной силы материал разбрасывается с тарелки равномерно во все стороны. Создаваемый вентилятором

восходящий воздушный поток, проходя через разбрасываемый материал, увлекает мелкие частицы вверх и выносит их во внешнюю полость сепаратора, где из пылевоздушного потока выделяется тонкая фракция.

Выделившийся готовый продукт через патрубок отводится из сепаратора, а освободившийся от пыли воздух через жалюзи возвращается во внутреннюю полость — зону сепарации.

Более крупные частицы, не увлекаемые восходящим потоком воздуха, выпадают вниз во внутренней полости сепаратора и отводятся в мельницу на домол.

В сепараторах «Стюртевант» (рис. 70) границу разделения фракций регулируют как путем дросселирования воздушного потока с помощью задвижек, р

Без остановки сепаратора, так и путем изменения размера и количества контрлопастей, для чего, сепаратор необходимо останавливать.

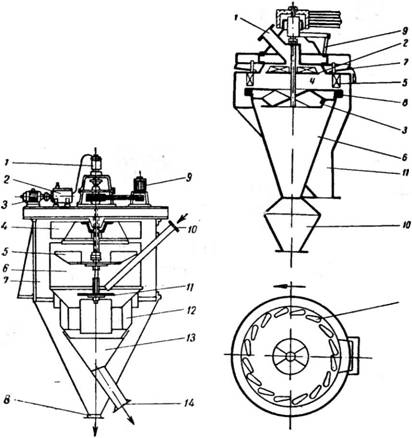

Рис. 70. Схема сепаратора фирмы

«Стюртевант» 1 — загрузка; 2 — распределительный

Диск; 3 — вертикальное колесо; 4 — зона сепарации; 5 — пространство для тонких фракций; 6 —жалюзи; 7 — система коитр - лопастей; 8 — задвижка; 9 — разгрузка тонких фракций; 10 — разгрузка крупных фракций

Рис. 71. Центробежный сепаратор «Полидор-симплекс» диаметром 4 ж

1 — корпус; 2 — жалюзийиый цилиндр; 3 — крышка; 4 — верхний вентилятор; 5 — нижний вентилятор; б—главный вал; 7 — разбрасывающая тарелка: 8 — внутренний кожух; 9 — контрлопасти; 10 —

Промежуточный кожух; ---------------------- * выход

Крупной фракции;--------------------- выход мел

Кой фракции

Применяются два типоразмера сепараторов — диаметром 4,9 и 5,5 м. Требуемая мощность электродвигателя сепаратора диаметром 5,5 м 185 кет. Производительность достигает 70 т/ч.

В сепараторах «Полидор-Симплекс» (рис. 71) границу разделения фракций регулируют, изменяя число оборотов вала без остановки сепаратора, а также изменяя количество контрлопастей (при остановке сепаратора). Применяют три типоразмера сепараторов — диаметром 2,8; 3,2 и 4 м.

В сепараторах «Гіолизиус» предусмотрены три способа регулирования границы разделения фракций без остановки сепаратора. Диаметр самого крупного сепаратора 4,8 м.

Для более четкой сепарации в сепараторе «Эшер-Висс»

|

Рис. 73. Схема сепаратора фирмы «Ведаг» с приводом системы контрлопастей, установленным вне сепаратора |

|

1 — загрузка; 2 — распределительный диск; 3 — вентиляторное колесо; 4 — зона сепарации; Б — пространство для тонких фракций; 6 — жалюзи; 7 — система контрлопастей; 8 — привод системы контрлопастей; 9 — разгрузка тонких фракций; 10 — разгрузка крупных фракций |

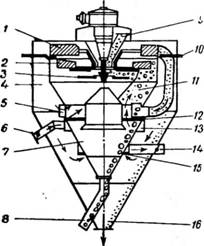

(рис. 72) применен метод подачи свежего воздуха небольшим вен-

|

Рнс. 72. Сепаратор фирмы «Эшер - Висе» |

1 — крыльчатка прямого направления вращения; 2 — крыльчатка обратного направления вращения; 3 — рассеивающая тарелка; 4 — полость для мелкой фракции; 5 — жалюзи; 6 — подача свежего воздуха; 7 — полость для крупных фракций; 8 — выход крупных фракций: 9 — подача материала; 10 — шибер; И — полость для сепарации; 12 —мелкие фракции. дополнительно выделяемые и> падающего потока крупных частиц; 13 — кольцевой канал; 14 — камера обеспыливания; 15 — канал отсасывания; 16 — выход мелкой фракции

Тилятором в сепаратор непосредственно под жалюзи. В результате этого падающие вниз частицы крупных фракций подвергаются вторичной сепарации в воздушном потоке. Одновременно б зависимости от температуры вдуваемого воздуха можно. применить дополнительное охлаждение или подогрев материала.

Излишний воздух из общей массы, циркулирующей в замкнутом потоке, отводится в камеру обеспыливания.

С регулированием числа оборотов системы контрлопастей работают сепараторы «Ведаг» и «Хейд», а также типа УСФ и УСФ/РСЗ (фирмы «Смидт»). В этих сепараторах контрлопастная крыльчатка имеет отдельный привод.

В сепараторах фирмы «Ведаг» (рис. 73) удельную поверхность готового продукта можно регулировать в пределах 2000— 5800 см[3]/г, хотя на практике верхний предел (5800 см2/г) достигается крайне редко. Эти сепараторы выпускаются диаметром до 5 м.

Привод контрлопаст - ной системы может встраиваться в сепаратор или устанавливаться под ним.

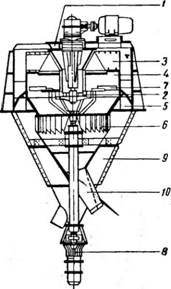

Сепаратор «Хейд» (рис. 74) отличается рядом конструктивных особенностей. Сепаратор загружается не сверху, а сбоку, материал подается под контрлопастную крыльчатку по аэрожелобу. Это позволяет уменьшить габариты сепаратора по высоте и обеспечивает также предварительное разрыхление материала. Распределительный диск крепится на валу контрлопастной крыльчатки. Привод этой системы установлен над сепаратором. Выпускается несколько видов сепараторов диаметром до 5 м.

На рис. 75 представлена последняя конструкция сепаратора «Пфейфер». Для создания более равномерного потока и улучшения процесса сепарации в вертикальном потоке сепаратор снабжен двумя крыльчатками; вращающимися навстречу друг другу. Регулируя скорости одной из крыльчаток, можно без остановки сепаратора изменять величину сепарируемых частиц.

Фирма «Смидт» изготовляет два типа сепараторов с регулированием числа оборотов контрлопастной крыльчатки. Сепараторы УСФ загружаются сверху через центральную питатель ную течку, их производительность достигает 60 т/ч, диаметр — 5 м. Для сепараторов типа УСФ/РСЗ характерна загрузка материала сбоку — при помощи аэрожелоба, шнека или вибротранспортера.

|

/ —загрузка; 2 — распределительный конус; 3 — вентиляторное колесо; 4 — зона сепарации; 5 — пространство для тонких фракций; Є — жалюзи; 7 — система контрлопастей; 8 — разгрузка тонких фракций; 9 — разгрузка крупных фракций |

К сепараторам, в которых сепарируемый материал подвергается воздействию поля центробежных сил, относятся «Альпи-

Не» (типа «Микрогілекс» с направляющими лопастями и без них) (рис. 76) и «Сан-Жак».

В вертикальном спиральном сепараторе типа «Микро - плекс» с направляющими лопастями фракции резделяются в спиральном потоке, переходящем в вихревой поток. В сепаратор встроен вентилятор

Рис. 76. Схема сепаратора типа «Микроплекс» с направляющими лопастями фирмы «Альпине»

|

Рис. 75. Сепаратор фирмы «Пфей- фер» |

1 — загрузка; 2 — распределительный диск; 3 — вентилятор с перекрещивающимися потоками; 4 — эоиа сепарации; 5 — направляющие лопасти; 6 — циклон; 7 —рычаг для направляющих лопастей; 8 — лопасти для крупных фракций; 9 — буфер; 10 — разгрузка тонких фракций; 11 — разгрумса крупных фракций

Специальной конструкции, который засасывает воздух в циклон под распределительным диском. Этот воздух выносит в циклон тонкие фракции, которые там осажлаются. Очищенный

Воздух снова засасывается вентилятором, поступает в пространство для крупных фракций. Изготовляют несколько типоразмеров сепараторов диаметром до 2 м.

Сепараторы фирмы «Сан-Жак» не имеют внутренних подвижных частей, материал разделяется на фракции с зернами в пределах 100 мк. Производительность достигает 60 т/ч.

Фирма «Шюхтерман и Крамер-Баум» выпустила воздушные сепараторы (рис. 77) для обработки влажных и глинистых материалов и угольного порошка. Для предотвращения налипание материала стенки таких сепараторов выложены гладкими каменными плитами или снабжены вибраторами. На дне сепаратора имеется скребковое устройство, направляющее сепарированный материал в разгрузочную течку.

Фирма «Ведаг» разработала комбинированный воздушный сепаратор (рис. 78), особенностью которого является наличие внешнего вентилятора и циклонов, установленных вокруг кор-

|

Рис. 77. Сепаратор фирмы Рнс. 78. Сепаратор фирмы «Ведаг» «Шюхтерман и Крамер — Баум» |

Пуса сепаратора. Циркуляция воздуха в сепараторе обеспечивается внешним вентилятором, а тонкомолотый материал выделяется из воздуха перед его возвратом в вентилятор в циклонах.

В табл. 49 приведена характеристика центробежных сепараторов.

В отечественной цементной промышленности применяются центробежные сепараторы с одним общим приводом конструкции НИИЦеммаша. Выпускаются центробежные сепараторы диаметром 3,2; 4 и 5 м.

|

(виІІНеЛф) |

Cs |

1 |

1 |

1 |

1 о О СО Ira |

1 CS І In - і - 1 со |

1 |

|

|

„неж-неэ- |

•га cs" |

1 |

1 |

1 |

1 .га Ira со cs |

1 ira і ao cs 1 |

1 |

|

|

(jdO) „ЭНЭ1Ш0.1НЭН |

Oo cs |

1 |

13,3 |

О СО Со |

CD CO |

1 ! |

||

|

-(і. міА;)" пи| |

Ira cs |

1 |

О |

1Л СО |

00 |

1 1 |

Ira CO |

|

|

(JdC>) - ЭЯЭ1Ш - О1НЭ0" UHJ_ |

Ю CO |

1 |

CO Cs |

О f^ |

Ira t- |

8 1 |

1 |

|

|

Cs CO |

1 |

Cs |

О о CS |

O CD |

8 1 |

T |

||

|

In |

1 |

О |

О СТ.' |

О О |

1 1 |

1 |

||

|

(jdcp) |

00 |

1 |

CO О |

О СТ.' |

О 00 |

О і Ira 1 |

1 |

|

|

Ira -Г |

1 |

С - 1 - |

О о СЧ |

Ira CD |

CO I CO 1 |

1 |

||

|

(JdcM .JBKag" |

Ira |

1 |

77,5 |

О CD |

О cs |

О і ira 1 |

1 |

|

|

Со |

1 |

Г - Ira |

0 1 - |

О СП |

CO I CO 1 |

1 |

||

|

Ira |

1 |

Со |

О ira |

О о |

Ira і ->r 1 |

1 |

||

|

(Jd0) „(Зэфиэфц" |

Oo ЧГ |

1 |

Cs о |

О ь- |

О ОО |

Во I Со 1 |

1 |

|

|

Ira •t |

1 |

73,6 |

О о |

О t- |

Cs I CO 1 |

1 |

||

|

(JdC>) |

Ira |

1 |

66,5 |

О CD |

О Ira |

00 I ■4" 1 |

1 |

|

|

Cs |

1 |

■ч" |

Ira ь- |

С |

CO 1 CO 1 |

1 |

||

|

(jd<t) „ННЕИПТНу" |

Cs |

1 |

00 |

О о CS |

Ira cs |

CS 1 |

1 |

|

|

(jd<t) „ОЛНЕНІҐОЦ" |

00 f |

1 |

50,5 |

Ira |

Ira со |

Ira і CO 1 |

1 |

|

|

Cs t |

1 |

8 |

О о CS |

Ira ira |

CS I Cs 1 |

1 |

||

|

Дор"—модель леке" (ФРГ) |

5,77 |

О |

ІО О со CS CS CS |

1 |

CO I ira 1 |

О |

.... |

|

|

Cs со" |

5,36 |

ОО Cs |

1 дга о - f СО CS |

1 |

13,8 |

1 |

||

|

Я s СО |

Oo cs" |

Ira |

О CS |

U Со СО CS |

1 |

10,2 |

1 |

|

|

(BMdBhyaHjj]) |

Cr> ■Ч-" |

1 |

CS Ira |

О с- |

С CO |

CO 1 - Ч - 1 |

26,5 |

|

|

CO |

1 |

40,5 |

О CS CS |

О |

CO 1 Cs 1 |

1 |

О. ч с о S о с

|

О о. о |

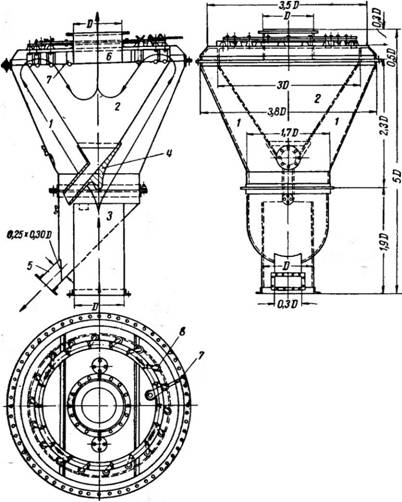

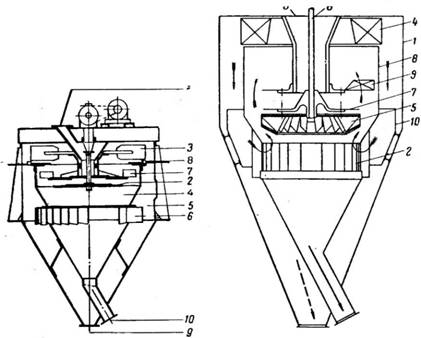

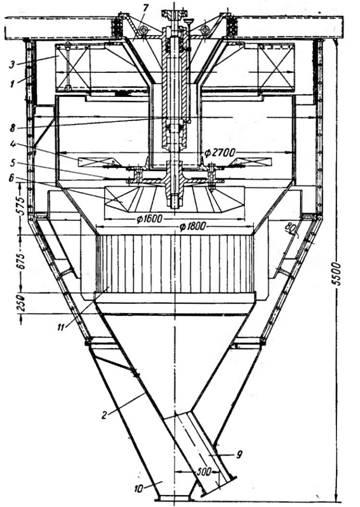

Общий вид центробежного сепаратора диаметром 3,2 м по казан на рис. 79.

Ф2700

Ф3200

Рис. 79. Центробежный сепаратор диаметром 3,2 м конструкции НИИЦеммаша

1 — наружный кожух сепаратора; 2 — внутренний кожух сепаратора; 3 — верхний центробежный вентилятор; 4 — съемные контрлопастн; 5 — рассеивающая тарелка; 6 — нижний вентилятор; 7 — загрузочная течка; 8 — приводной вал; В — патрубок для крупки; 10 — патрубок для готового продукта; 11 — жалюзи

В данном сепараторе тонкость помола готового продукта ре гулируют тремя способами:

1) скорость восходящего потока воздуха, создаваемого вентилятором 3, регулируется наклонными съемными контрлопастями 4, которые при вращении создают нисходящий поток воздуха и тем самым уменьшают скорость подъема воздуха.

|

Рис. 80. Центробежный сепаратор диаметром 4 м конструкции НИИЦеммаша 1 — наружный кожух сепаратора; 2 — внутренний кожух сепаратора; 3 — центробежный вентилятор; 4 — съемные контр - лопастн; 5 — рассеивающая тарелка; 6 — загрузочная течка; 7 — привод; 8 — патрубок для крупки; 9 — патрубок для готового продукта; 10 — шибер для регулирования диаметра отверстия на входе в главный вентилятор; 11 — привод жа - люзийных лопаток |

С увеличением числа контрлопастей скорость восходящего потока воздуха уменьшается, по мере же уменьшения количества контрлопастей скорость воздуха возрастает. Этот способ позволяет регулировать скорость воздуха и тем самым крупность готового сепарируемого продукта;

|

Ции НИИЦеммаша 1 — разбрасывающая тарелка; 2 — жалюзнйная решетка; 3 — патрубок для выхода, крупкн; 4 — съемные контрлопастн осевого вентилятора; 5 — центробежный пылевой вентилятор; 6 — главный центробежный вентилятор; 7 — патрубок для выхода готового продукта: 8 — шиберы для регулировки диаметра отверстия на входе в главный вентилятор; 5 — привод сепаратора |

£) для усиления степени закручивания восходящего потока воздуха, создаваемого вентилятором 3, в сепараторе установлен еще один вентилятор 6. Если требуется в основном центробежная сепарация, то лопатки вентилятора 3 вдвигают до минимальных размеров, что уменьшает засасывание и усиливает закручивание воздушного потока нижним вентилятором 6. При увеличении размера лопаток вентилятора 3 усиливается восходящий воздушный поток, приводя к увеличению размера частиц при повышении производительности сепаратора;

3) выделение тонкодисперсного материала из воздушного потока регулируется изменением направления потока воздуха путем поворота створок жалюзи 11. Общий вид сепаратора диаметром 4 м показан на рис. 80. Для регулирования тонкости помола готового продукта в конструкции этого сепаратора предусмотрены шиберные устройства 10, с помощью которых регулируют диаметр отверстия на входе в вентилятор в диапазоне 1900—2600 мм, в результате чего изменяется скорость потока воздуха.

Для этой же цели в нижней части внутреннего корпуса установлены жалюзи с 48 поворотными лопатками, при помощи которых изменяются степень закручивания потока воздуха и производительность аппарата. Поворот лопаток осуществляется через специальный привод с лебедкой.

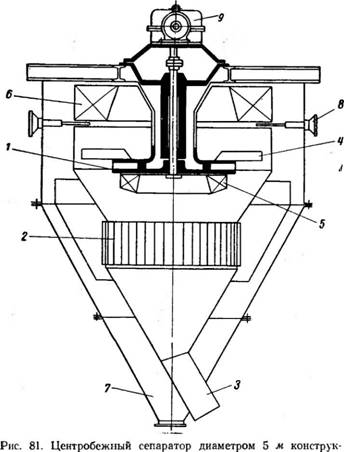

Грубая регулировка степени разделения материала может быть осуществлена путем изменения количества отбойных контрлопастей. Устройство центробежного сепаратора диаметром 5 м показано на рис. 81. В этом сепараторе для регулирования тонкости помола в верхней части также установлены 18 шиберов 8, прикрывая которые, можно уменьшать площадь сечения входа воздуха в вентилятор, в результате чего увеличивается его скорость. Для уменьшения скорости потока воздуха внутри сепаратора есть осевой вентилятор 4 с 12 контрлопастями, создающими противоток воздуха. Перемещая лопасти в различном направлении или меняя их число, можно регулировать скорость воздуха.

В нижней части внутреннего кожуха установлена жалюзий - ная решетка с 48 поворотными лопатками, при помощи которых изменяются степень закручивания потока воздуха и производительность сепаратора.

Поворот лопаток осуществляется через специальный привод, оканчивающийся маховичком, выведенным наружу.

Техническая характеристика отечественных центробежных сепараторов приведена ниже.

|

Диаметр наружного корпуса в |

|||

|

Свету в мм....................................... |

3200; |

4000; |

5000 |

|

Диаметр внутреннего корпуса в |

|||

|

Свету в мм....................................... |

2700; |

3200; |

3600 |

|

Внутренний диаметр разгрузочного |

|||

|

Отверстия для готового продукта |

|||

|

В мм................................................. |

350; |

300; |

350 |

|

То же, для крупки в мм.... |

342; |

300; |

500 |

|

Число оборотов горизонтального |

|||

|

Вала редуктора в об /мин. . . |

960; |

750; |

926 |

|

То же, ротора сепаратора в об/мин |

245; |

190; |

192 |

|

Потребляемая мощность сепарато |

|||

|

Ра при максимальной нагрузке |

|||

|

В кет.............................................. |

20; |

— |

— |

Тип электродвигателя. . .

Мощность в кет......................

Число оборотов электродвигателя

В об/мин...........................................

Производительность сепаратора в т/ч при:

Удельной поверхности 4500 —

5000 смуг............................

Остаток на сите № 008 3% то же, 5%

|

. АОС-82-6; АОП-93-8; 40; |

|

АОП-94-6 75 985 |

|

28; 975; |

|

750; |

|

8—10 |

|

10,5 11,9 13,8 15,2 |

|

20—22; 36—40 |

» (2500 ему г) 8% > 10%