ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Конусные дробилки

В отечественной цементной промышленности конусные дробилки используются преимущественно для среднего и мелкого дробления клинкера и твердых абразивных материалов. Намечается применение машин этого типа для дробления материалов и большой крупности (известняков, мрамора, .мергелей и пр.).

В конусной дробилке куски материала раздавливаются под влиянием прерывного, постепенно нарастающего сжатия е кольцеобразном пространстве между двумя усеченными конусами, вставленными друг в друга, или между футеровкой станины и внутренним дробящим конусом. Когда дробящие поверхности сближаются, материал дробится, а когда расходятся, измельченный материал проваливается вниз.

Конусные дробилки имеют ряд серьезных преимуществ перед щековыми: они производительнее (до 3000 т/ч), могут работать «под завалом» и без питателя, менее чувствительны к перегрузкам, для них характерно гирационное движение вместо возвратно-поступательного.

По технологическому назначению различают дробилки: крупного дробления. Размер поступающих на дробление кусков находится в пределах от 300 до 1500 мм, при ширине выходного отверстия от 50 до 200 мм. Степень дробления 3—4;

Среднего дробления. Размер поступающих на дробление кусков составляет от 75 до 350 мм при ширине выходного отверстия от 15 до 50 мм. Степень дробления 4—5;

Мелкого дробления. Максимальный размер поступающих на дробление кусков колеблется в пределах от 30 до 75 мм, ширина выходного отверстия от 3 до 15 мм. Степень дробления составляет 4—6.

По конструктивным признакам различают: дробилки с подвешенным валом; дробилки эксцентриковые;

Дробилки с консольным валом, которые в свою очередь подразделяются на нормальные, средние и короткоконусные.

В СССР Уралмашзавод изготовляет тирационные дробилки ККД (конусные крупного дробления). До 1957 г. эти дробилки выпускались с боковой разгрузкой, что препятствовало их широкому распространению и применению для переработки вязких или глинистых 'пород. С 1958 г. 'выпускаются дробилки с центральной разгрузкой, значительно менее чувствительные к перегрузкам и более приспособленные для дробления вязких и глиносодержащих пород. Бронеплиты у этих дробилок имеют криволинейный профиль, угол захвата—'переменный (от 15 до 25°). Для облегчения запуска под завалом разрабатываются специальные гидравлические муфты, позволяющие плавно раскручивать дробилку, используя всю мощность одного электродвигателя с постепенным доведением числа оборотов до нормального.

Применение гидравлических муфт позволит существенно облегчить и упростить монтаж и эксплуатацию дробилок, так как при этом из установки исключается комплект второго контрпривода и электродвигателя.

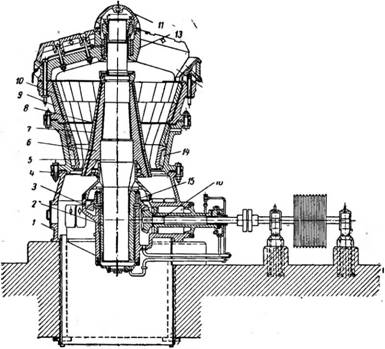

В табл. 4 приведена техническая характеристика основных типов конусных дробилок, рекомендуемых к применению на цементных заводах, а на рис. 10 представлена конусная дробилка.

В связи с тем, что по характеру разрушающих усилий и форме рабочего пространства конусные дробилки близки к ще - ковым, все сказанное ранее в книге о зависимости между производительностью, скоростью и степенью измельчения может быть отнесено и к этим дробильным машинам.

Наивыгоднейшее число оборотов эксцентрика конусной дробилки для крупного дробления рассчитывается /по формуле [17]

П — 470 ]/tgai + tg^ ,

Где п — число оборотов эксцентрика в об/мин; ол и а2 — углы наклона образующих дробящего и неподвижного конусов относительно вертикали в град - г—величина эксцентрика оси дробящего конуса относительно оси дробилки на уровне разгрузочной щели в см.

При увеличении против паспортных данных числа оборотов, эксцентрика возрастает удельный расход электроэнергии и материал переизмельчается. С уменьшением скорости производительность дробилки снижается почти пропорционально уменьшению числа оборотов эксцентрика.

В конусной дробилке регулируют ширину разгрузочного отверстия, эксцентрицитет вертикального вала и скорость вращения.

Производительность конусных дробилок подсчитывают по следующим формулам [2]:

А) для крупных дробилок

Q = 0,755 mnrDHdK,

Где Q — Производительность в т/ч;

(і — коэффициент разрыхления (0,25—0,5);

Ї —удельный вес дробимого материала в кг/см3-, п — число оборотов в об/мин-, г —эксцентрицитет дробилки в см; D„ —диаметр основания дробящего іконуса в см; dK — размер конечного продукта о см;

|

Рис. 10. Вертикальный разрез конусной дробилки ККД-1200 1 — нижняя часть корпуса дробилки; 2 — вал-эксцентрик; 3 — вертикальный стакан; 4 — уплотнение от пыли; 5 — вал дробяще - 12 го конуса; 6 — корпус конуса; 7 — цинковая заливка; 8 — броня конуса; 9 — средняя часть корпуса: 10 — броня корпуса (неподвижный конус); И — колпак; 12 — траверса; 13 — подвеска дробящего конуса; 14 — заливка цементная 15 — коническая пара; 16 — приводной вал дробилки |

Средний удельный расход сменных деталей 'при работе на известняке составляет 3 г/т породы [16].

Запуск конусных дробилок производится при отсутствии материала в рабочем 'пространстве. Перед пуском проверяют работу циркуляционной маслосистемы.

В процессе работы необходимо следить за системой смазки я за разгрузкой дробленого продукта. Температура масла при работе дробилки не должна превышать 60°С.

Для смазки конусных дробилок применяется как жидкая смазка — .машинное СУ, так и консистентная ИП-1-3, а расход их соответственно составляет от 3,7 до 11 т и от 0,06 до 0,3 т в год на одну дробилку.

К недостаткам конусных дробилок следует отнести громоздкость, большой вес и значительную стоимость.