ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Конструктивные отличия шаровых и трубных мельниц

Для измельчения материалов в различных отраслях промышленности применяется м. ного типов измельчающих машин, различных по конструкции и эффективности. Однако до сих пор еще не разработана единая методика, позволяющая сравнивать эти измельчающие машины и точно определять области их применения.

Некоторые исследователи за основу простейшей классификации принимают дисперсность измельчаемого материала, различая при этом дробилки для крупного, среднего и мелкого дробления; мельницы для грубого, среднего и тонкого помола. Такую классификацию нельзя считать удовлетворительной, так как она не отражает конструктивных особенностей измельчающих установок, а принятая качественная оценка степени измельчения весьма условна: понятия «грубое», «среднее» и «мелкое» дробление, «тонкое» и «сверхтонкое» измельчение толкуют довольно широко.

Представляет интерес классификация, предложенная Таг - гартом [12], по которой измельчающие машины разделяются на три Тгруппы в соответствии со значениями относительной скорости движения мелющих тел: «малой», «средней» и «большой» (табл. 29). Таггарт считает, что этим скоростям движения соответствует «способ измельчения» и, следовательно, с относительными скоростями и «способом измельчения» связаны типы материалов, наиболее пригодные для измельчения в данных мельницах. Он разделяет материалы на следующие группы или типы:

А) твердые, абразивные, хрупкие;

Б) средней твердости, неабразивные, хрупкие;

В) мягкие и хрупкие или мягкие и неабразивные.

Для измельчения каждой группы материалов он рекомендует примерную конструкцию мельниц, приводит их технико - экономические показатели, указывает область применения. Однако и эта классификация не лишена недостатков. Прежде всего в ней нет четкого обоснования выбора относительных скоростей движения мелющих тел и не указаны числовые значения этих скоростей. Нельзя также согласиться с распределением агрегатов по классам.

Для обогатительной промышленности Л. Б. Левенсон [11] предложил классифицировать шаровые мельницы:

По внешней форме — цилиндрические (шаровые и трубные) и конические;

По способу работы: а) мельницы со свободным выходом продукта через пустотелую цапфу; б) мельницы с выходом продукта через выходную решетку (периферийная разгрузка);

•в) мельницы с выходом продукта через наружное цилиндрическое сито;

По типу загрузки: а) с загрузкой из металлических шаров; б) из стержней; в) из кремневой гальки.

В цементной промышленности принята классификация мельниц по линейным размерам. В зависимости от отношения длины к диаметру мельницы делят на трубные и шаровые. Мельницы могут. работать как по открытому, так и по замкнутому циклу. Помол по открытому циклу характеризуется однократным прохождением материала через мельницу при измельчении до заданной конечной тонкости, а помол по замкнутому циклу — многократным. В этом случае не требуется, чтобы за одно прохождение в мельнице заканчивалось измельчение исходного материала до заданной конечной тонкости. Выделение частиц заданного. размера осуществляется сепараторами.

Для тонкого измельчения твердых (материалов в цементной промышленности чаще всего. применяют мельницы, у которых отношение длины корпуса к его диаметру колеблется в пределах от 2 до 6. Такие мельницы называют трубными. Однокамерные мельницы, у которых отношение длины к диаметру корпуса не превышает 2, принято называть шаровыми.

В цементной промышленности Советского Союза для тонкого измельчения в основном применяются трубные мельницы. Для помола твердого топлива широко используются шаровые мельницы.

В отечественной цементной промышленности Советского Союза применяют трубные мельницы, изготовленные как на отечественных, так и на зарубежных машиностроительных заводах. Широкое распространение получили мельницы размерами 2,2X13 и 2,6X43 м. На вновь строящихся заводах устанавливают мельницы размерами 3X14; 3,2X15; 3X8,5 и 3,2X8,5 м. работающие по открытому и замкнутому циклам. Корпус мельницы 2,2X13 м изготовлен из стальных листов толщиной 26 мм, корпус мельницы 2,6X13 м — из стальных листов толщиной 36—40 мм.

С торцовой стороны корпус обычно закрыт днищами, отлитыми вместе с пустотелыми цапфами, которыми мельница опирается на цапфовые подшипники. Внутренняя полость корпуса разделена междукамерными перегородками на 3—4 камеры, а с сортирующей бронефутеровкой — на две камеры. В конце барабана мельницы устанавливается разгрузочная или выходная. решетка.

Каждая камера имеет люковое отверстие прямоугольной или овальной формы.

Широкое применение получила трубная мельница 2,2X 13 м с центральным приводом и центральной разгрузкой материала. Корпус мельницы сварен из стальных листов. Люковые от

верстия, предназначенные для загрузки мелющих тел во внутреннюю полость корпуса, имеют овальную форму, вследствие чего уменьшается концентрация напряжений в кромках металла. Люки расположены по одной образующей корпуса, и крышки их шарнирно подвешены к телу корпуса.

С торцовых сторон корпус мельницы закрыт двумя стальными днищами. Внутренняя боковая поверхность корпуса, а

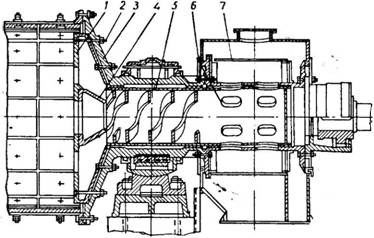

Также внутренняя поверхность днищ защищена от износа стальными броне - плитами. Загрузочная часть мельницы показана на рис. 44.

Чугунная наклонно расположенная течка 1 для материала закрепле - — на на фундаментной плите при помощи четырех болтов. Во внутреннюю полость цапфы вставлена чугунная воронка 2, имеющая форму усеченного конуса - Своим торцом воронка упирается в футе- ровочные плиты днища 3, - в силу чего материал не соприкасается с днищем и, следовательно, не истирает его. Между загрузочной течкой и воронкой установлены шайбы 4 и 5, зажимающие уплотнитель 6.

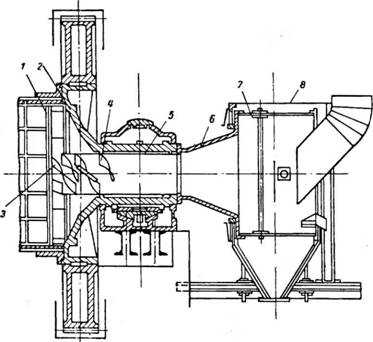

По конструкции загрузочной части мельницы Уралмашза - вода отличаются от других. В этих мельницах между течкой 1 (рис. 45) и загрузочной цапфой установлено специальное грушевидное загрузочное устройство 2, жестко связанное с торцом цапфы и вращающееся вместе с ней. Загрузочное устройство изготовляют из листовой стали. Внутри загрузочного устройства радиально расположены лопасти, которые подают материал в цапфу. В цапфу вставлена стальная втулка 3. Она неподвижно закреплена и"*имеет винтовые лопасти 4 для перемещения материала в первую камеру. Стальная втулка предохраняет цапфу от износа.

В зависимости от характера привода и разгрузочного устройства различают конструкции:

1) с центральным приводом и центральной разгрузкой материала;

|

Рис. 44. Загрузочная часть мельницы с воронкой в полости цапфы |

2) с периферийным приводом и центральной разгрузкой материала;

Рис. 45. Загрузочная часть мельницы с грушевидным загрузочным устройством

|

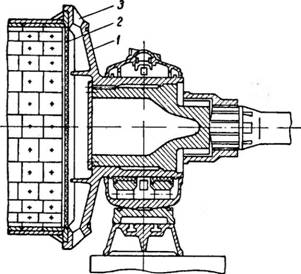

Рис. 46. Разгрузочная часть мельницы с центральным приводом и центральной разгрузкой материала |

3) с центральным приводом и периферийной разгрузкой материала.

В разгрузочной части мельницы с центральным 'приводом и центральной разгрузкой материала (рис. 46) разгрузочная решетка 1 соединена с торцовым днищем болтами 2, проходящими через днище 3.

В центральной части разгрузочной полости расположен разгрузочный конус 4. Между решеткой, днищем и конусом находятся стальные лопасти. Размолотый материал, прошедший через выходную решетку, попадает на лопасти, .которые подают его на конус и в разгрузочную іцапфу 5, а из нее

|

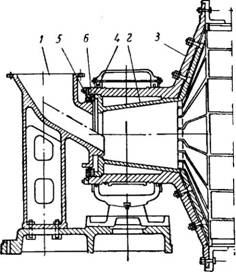

Рис. 47. Разгрузочная часть мельницы с периферийным приводом и центральной разгрузкой |

В разгрузочный патрубок 6, расположенный между корпусом мельницы и ее приводным 'валом. Через овальные отверстия в разгрузочном патрубке готовый материал проходит на контрольное сито 7.

При отсутствии центрального привода значительно упрощается конструкция разгрузочного устройства мельниц (рис. 47). Разгрузочное 'приспособление этого типа расположено между решеткой 1 и днищем 2. Оно состоит из легких винтовых лопастей 3, которые поднимают продукт и ссыпают его на вторые винтовые лопасти 4. Эти винтовые лопасти подают материал во внутреннюю полость разгрузочной втулки 5, вставленной в цапфу.

Винтовые лопасти 4 проталкивают готовый продукт к выходному концу разгрузочной цапфы в воронку 6, .прикрепленную болтами к наружному торцу цапфы. В воронке крепится контрольное сито 7, которое закрывается кожухом 8 для предотвращения распыления материала и подсосов наружного воздуха в аспирационную систему мельниц.

Разгрузочная часть мельницы с центральным приводом и периферийной разгрузкой (рис. 48) по своей конструкции от-

|

Рис. 48. Разгрузочная часть мельницы с центральным ■приводом и периферийной разгрузкой материала |

Личается от днищ мельниц с центральной разгрузкой. Между внутренней поверхностью днища 1 и разгрузочной решеткой 2 образуется свободное кольцевое пространство.

В стенках днища имеются овальные отверстия 3, через которые из мельницы выходит готовый. продукт.

Разгрузочный конец мельницы вместе с ситом заключен в металлический кожух — аспирационную коробку. Зазор между неподвижным кожухом и вращающимися частями мельницы в местах сочленения во избежание пылевыделения в помещение цеха и подсоса наружного воздуха в аспирационную систему уплотняется. Верхняя часть аспирационной коробки соединяется с вытяжной трубой аспирационной системы мельницы.

В мельницах 2,6Х 13 м, предназначенных для помола клинкера, в последней камере иногда устанавливают радиальные перегородки (рис. 49). При наличии таких перегородок снижается расход энергии на помол, одновременно уменьшается

И производительность мельницы. Поэтому на многих заводах радиальные перегородки из мельниц удаляют.

Трубная мельница 3,2X15 м с центральным приводом также имеет сварной барабан. Днища — литые с полыми цапфами, опирающимися на два подшипника скольжения. Редуктор трехступенчатый соединен валом с муфтой полой цапфы заднего днища. Барабан мельницы разделен на две камеры. Первая камера грубого измельчения загружается шарами разной величины. Вес шаровой загрузки первой камеры 78 т. Вторая камера тонкого помола загружается циль - пебсом весом 62 т.

В камере с шаровой загрузкой установлена конусная бро - нефутеровка, обеспечивающая желательную классификацию мелющих тел по длине камеры, в результате чего производительность мельницы повышается. Мельницы размером 3,2х15/( работают по открытому и замкнутому циклам.

В настоящее время. разрабатываются конструкции помоль ного оборудования, которое должно 'быть внедрено на вновь строящихся и реконструируемых цементных заводах в составе технологических линий производительностью 75 и 127 т/ч по клинкеру. Для этих технологических линий создаются цементные и сырьевые трубные мельницы размерами 4X13,5 м и 4,5X16 м. Производительность этих мельниц по сухому сырью составляет соответственно 130 и 250 т/ч, а по цементу при работе их по замкнутому циклу 92 и 160 т/ч.