ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Бронефутеровка

Высота подъема шаров при неизменном числе оборотов и постоянной степени заполнения барабана шарами зависит от формы броневых плит, .которыми футеруется корпус мельницы.

Чтобы увеличить высоту подъема шара и повысить эффективность работы мелющих тел, в шаровой мельнице взамен гладких броневых плит устанавливают броневые плиты различного фигурного профиля (ступенчатые, волнистые и др.).

В последнее время в цементной промышленности помимо волнистых и ступенчатых плит получили распространение броневые плиты, на рабочей поверхности которых имеются выступы цилиндрической или сфероидальной формы (так называемые «каблуки»). Устройство выступов создает условия для лучшего подъема шаров, а также способствует упрочению рабочей поверхности броневых плит, а следовательно, увеличению их износостойкости вследствие наклепа, осуществляемого шарами в процессе их работы.

Наблюдения позволили установить, что при заполнении мельниц шары различной величины неблагоприятно распределяются по длине рабочей камеры мельницы. Более крупные шары всегда перемещаются к ее разгрузочному концу, оттесняя мелкие к загрузочному. Это отрицательно сказывается на эффективности измельчения материала, так как в результате такого распределения шаров более крупные частицы материала подвергаются дробящему действию мелких шаров, а мелкий материал, наоборот, дробится крупными шарами.

Для устранения такого явления в последнее время за рубежом и в отечественной цементной промышленности стали применять для футеровки 'мельниц конусно-ступенчатые броневые плиты с каблучковой поверхностью.

Такие плиты устанавливают в основном в двухкамерных мельницах (с одной шаровой и одной цильпебсной камерами). В шаровой камере устанавливаются конусно-ступенчатые бро - неплиты с каблучковой поверхностью, а в цильпебсной —обычные (цилиндрические). В некоторых случаях для уменьшения скольжения мелющих тел по броне в цильпебсных камерах устанавливаются продольные стальные планки, образующие на плитах ребристые выступы.

Соотношение длин камер в каждом отдельном случае подбирается на основании опытных данных в зависимости от свойств измалываемого материала.

Со стороны загрузочного конца шаровой камеры устанавливаются 2—3 ряда цилиндрических (гладких или каблучко - вых) плит с целью некоторого уменьшения принудительной сортировки мелющих тел в. начале камеры, что способствует равномерному распределению материала по длине камеры.

У между, камерной перегородки на протяжении 500—700 мм также устанавливаются цилиндрические плиты, чтобы улучшить условия размола накапливающихся при неравномерном питании крупных кусков материала.

В результате применения конусно-ступенчатых броневых плит шары по длине шаровой камеры распределяются по крупности.

В связи с тем, что наличие каблучков на рабочей поверхности броневых плит значительно уменьшает скольжение шаров, при слишком большой скорости вращения мельницы возможно снижение ее производительности из-за переброса части шаровой загрузки через так называемую «пяту» выше слоя материала на оголенную футеровку.

В связи с этим перед монтажом конусно-ступенчатых плит в мельнице необходимо увязать фактическую скорость ее вращения с оптимальной, установленной для конусных плит с каблучковыми выступами.

По имеющимся данным [42], при каблучковой поверхности броиеплит наилучшее размалывающее действие шаров обес-

* 26 печивается при числе оборотов мельницы п = —^ или п =

VD

= 0,62 пКрит - Исследования НИИЦемента подтверждают, что мельница с каблучковой футеровкой работает более эффективно при скорости вращения, составляющей 60—70% от крити ческой.

Установлено [43, 44], что классификация шаров в мельнице с конусной бронефутеровкой осуществляется только в том случае, если ,на наклонную поверхность бронеплит попадают крупные шары.

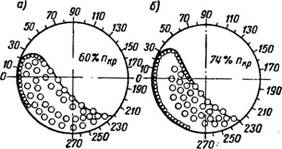

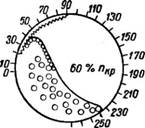

Одновременно следует отметить, что при работе мельницы происходит расслоение шаровой загрузки, которое зависит от скорости вращения мельницы, формы поверхности бронеплит и сцепления шаров и материала с бронефутеровкой. При скорости вращения «=0,'6пкритв мельнице с гладкой бронефутеровкой расслоения шаровой загрузки почти не происходит (рис. 41, а).

В мельнице с гладкой бронефутеровкой в зависимости от скорости вращения можно отметить три состояния процесса расслоения шаровой загрузки.

Первое состояние (рис. 41, б). Скорость мельницы сравнительно невелика. Основная масса шаров работает главным образом перекатом. Наблюдаются заметные признаки расслоения шаровой загрузки (или отделение мелких шаров от крупных). Мелкие шары поднимаются выше крупных, но разница в величине угла отрыва у тех и других незначительная. Крупные шары выходят на внешний слой почти у самого его верха и скатываются по лежащим ниже слоям шаров ка броневую футеровку. При таком состоянии расслоения шаровой загрузки происходит четкая, почти идеальная, сортировка шаров вдоль камер мельницы при угле наклона рабочей поверхности бронеплит а=10°.

Второе состояние. Скорость вращения мельницы повышается, расслоение шаровой загрузки увеличивается. Преобладающее количество крупных шаров концентрируется в средней части загрузки и только у «пяты» они перемещаются во внешний ряд и броневую футеровку (рис. 41,в). Сортировка мелющих тел в мельнице. не совсем четкая. Часть крупных шаров проходит в конец камеры, к разгрузочной ее части. В этом случае, чтобы улучшить сортировку мелющих тел, необходимо устанавливать броневые плиты с углом наклона рабочей поверхности 12—13°.

Третье состояние. Мельница вращается с большом скоростью и шаровая загрузка работает главным образом ударом. Наблюдается четко выраженное расслоение мелющих тел. Крупные шары концентрируются в средней части загрузки. Мелкие шары, имеющие большую скорость, сосредоточиваются во внешних рядах. Крупные шары не выходят. на поверхность .броневой футеровки, а как бы перекатываются на слоях из мелких шаров (рис. 41, г).

|

|

|

Рис. 41. Схема расслоения шаровой загрузки в мельнице с гладкой поверхностью бронефутеровки при различных скоростях вращения мельницы А, б, в, г — скорости вращения |

При таком расслоении шаровой загрузки, когда крупные шары не перемещаются во внешний ряд и «а поверхность - броневой футеровки, сортировки мелющих тел в мельнице с конусной бронефутеровкой не происходит. Иногда наблюдается даже «обратная сортировка», т. е. крупные шары концентрируются у выходной части камеры.

Мелкие шары при этих условиях движения шаровой загрузки выходят на внешние ряды и, достигнув броневой футеровки, как 'бы покрывают ее слоем, преграждая доступ круп

ным шарам. При больших скоростях крупные шары, сосредоточиваясь внутри загрузки, передвигаются по слоям мелких шаров к концу камеры.

Расслоение шаров по окружности объясняется тем, что центр массы малого шара может быть ближе к барабану мельницы, чем центр массы большого шара. Вследствие этого радиус вращения малых шаров больше, а значит больше и скорость по сравнению с крупными шарами. Следовательно, малый шар при вращении барабана при последующих оборотах поднимается выше и оказывается во внешнем слое шаровой загрузки, большой же шар имеет меньшую скорость, поднимается, наименьшую высоту отрываясь" от бронефутеров - ки, остается в одном из внутренних слоев. В результате большие шары остаются в средней части загрузки и не смешиваются с малыми шарами во всей массе загрузки.

Не трудно убедиться, что в трубных мельницах, которые вращаются со скоростью п = 0,85 пкрит (и даже больше), возможна сортировка мелющих тел (шаров), но для этого должна быть установлена конусная бронефутеровка с гладкой поверхностью.

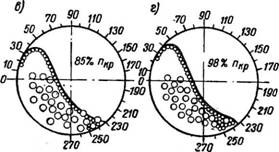

В мельнице с каблучковой бронефутеровкой наблюдается такое же расслоение шаровой загрузки, как и в мельнице с гладкой бронефутеровкой. Однако каждому состоянию расслоения шаровой загрузки соответствуют другие скорости вращения, Скорости вращения мельницы с .каблучковой. поверхностью футеровки п=--0,6 «крит такие же, как у мельницы с гладкой поверхностью броневых плит п=0,85 пкрит. В мельницах с каблучковой бронефутеровкой при скорости вращения п— = 0,6 Пкрит происходит значительное расслоение шаровой загрузки, но на поверхность броневой футеровки попадает достаточно большое количество крупных шаров, обеспечивающих хорошую классификацию мелющих тел (рис. 42).

На сортировку шаровой загрузки значительно влияют диаметр барабана мельницы и ассортимент мелющих тел. Так, чем больше диаметр мельницы, тем продолжительнее время самостоятельного движения шара и тем больше времени остается для выхода крупных шаров (на «пяту» и бро- нефутеровку. В этом можно легко убедиться, сопоставляя периоды движения шара по параболе и круговую траекторию в мельницах разных диаметров.

|

Рис. 42. Схема расслоения шаровой загрузки в мельнице с каблучковой поверхностью броневых плит |

Из динамики шаровой мельницы известно, что период движения шара, т. е. время его движения от точки отрыва А до

нее же, не совпадает со временем одного оборота мельницы и неодинаков для всех слоев движущейся загрузки (ом. рис. 39).

Подтвердим это примерным расчетом полного периода движения шара по круговой траектории ВА и по параболе АВ, от точки падения В до нее же, или, как его называют, цикла движения этого шара.

Для мельницы с п об/мин продолжительность одного оборота составит

, 60

T --------- сек.

П

Шары от точки В до точки отрыва А, расположенные по окружности радиуса R, движутся вверх по этой круговой траектории вместе с мельницей. От точки отрыва А до точки падения В шары движутся самостоятельно по параболе АВ. Определим продолжительность этих двух периодов движения шара.

Центральный угол 6=АО В, соответствующий прохождению шаром параболы АВ, будет равен!

8 = а + 90 + р = а + 90 + (За - 90) = 4а, где (3=За—90.

Центральный угол ф=АОВ, соответствующий движению шара вместе с мельницей, составит ф=360—6=360—4а.

Время t, в течение которого шар проходит этот угол, вращаясь одновременно с мельницей, находим из условия

: t = 9 :360 = (360 - 4а): 360,

Откуда

^ _ J^ _ J>0_ 360 — 4а _ 90 —а 1 ~ 360 ~ п 360 ~ 1,5/1

Время t2 самостоятельного перемещения шара по параболе АВ на горизонтальное расстояние х определим по формуле

-я — .

V COS а

Где абсцисса х

Х — 47? sin cos2 а, а линейная скорость шара v в точке отрыва А

R.nR

V = — .

Зо

Тогда время t2 самостятельного движения шара по параболе будет

, _ х _ 4R sin д cos2j-3Q _ 19,1 sin 2а

'2 — -------------------------- ^ •— •

II COS a T-tlR COS а П

Из данных табл. 27 видно, что в модели мельницы с каблучковой бронефутеровкой при скорости вращения п=0, I ftкрит угол отрыва шара d=5О мм примерно равен 54°, что соответствует наивыгоднейшим условиям работы шаровой загрузки.

|

Таблица 27 Величина угла отрыва в модели мельницы с каблучковой бронефутеровкой в зависимости от скорости вращения, коэффициента заполнения и размера шаров

|

Определим время движения шара вместе с мельницей по круговой траектории

90 — а 90 — 54 24

1, 5п 1,5 п п

Время самостоятельного движения шара по параболе АВ будет

. _ 19,1 sin 2з 19,1 sin (2-54) _ 18

TOC \o "1-3" \h \z t2 — = ----------------------------------------------------- .

П п п

Полный цикл движения шаров слоя, для которого угол отрыва а=54°, составит

T0 = t1 + ti=*i+JL=

П п п

Для мельницы диаметром D = 1 м оптимальная скорость равна

32

= ~у=- = 32 об/мин, а для мельницы диаметром D = 2,6 м

П2 в = = 5— = 20 об/мин.

В мельнице D= 1 jw шар внешнего ряда совершает полный цикл за время

/ 42 42 , Q, /0 = — = — = 1,31 сек. п 32

Рассчитаем время самостоятельного движения шара по параболе в мельнице D= 1 м

T2 = = = 0,56 сек. п 32

В мельнице D = 2,6 м шар внешнего ряда совершит полный цикл за время

42 42 0 .

T0 =------ = ----- = 2,1 сек,

П 20

А время самостоятельного движения шара, по параболе составит

/ 18 18 „ п t2 — = — = 0,9 сек.

П 20

Исходим из того, что при одном и том же коэффициенте заполнения и одинаковых скоростях вращения (по отношению к критической скорости) подъем шаровой загрузки и угол отрыва шаров внешнего ряда будут одинаковы у мельницы диаметром 1 м и мельницы диаметром 2,6 м. Тогда время самостоятельного движения шара по параболе в мельнице большего диаметра превысит это время в мельнице малого диаметра в 1,6 раза

T2: t2 — 0,9 : 0,56= 1,6.

Получается, что чем больше времени шар находится во взвешенном состоянии, т. е. в отрыве от основной массы загрузки, тем больший путь проходят шары во внешнем слое сосредоточенной части загрузки. А так как в сосредоточенной части загрузки в основном концентрируются крупные шары, то в мельницах большего диаметра у них больше времени для преодоления завесы внешних слоев, состоящих из малых шаров взвешенной части загрузки. Этим и объясняется, что в производственных условиях в мельницах большего диаметра с каблучковой бронефутеровкой классификация шаров осуществляется и при скорости П = 0,7«Крит.

При постоянной скорости вращения по мере увеличения доли крупных шаров в загрузке соответственно увеличивается сосредоточенная часть и уменьшается взвешенная часть ее, что также влияет на самосортировку мелющих тел в мельнице с конусной бронефутеровкой.

Если на поверхности бронеплит имеются каблучки, то значительно снижается или полностью устраняется скольжение шаров и материала по бронефутеровке, в результате чего создаются оптимальные условия работы шаровой загрузки при сравнительно низких скоростях вращения.

Таким образом, движение шаровой загрузки в мельнице с каблучковой бронефутеровкой иное, чем при гладкой бронефутеровке. При этом угол отрыва шаров диаметром 30—50 мм не зависит от коэффициента заполнения, а определяется только скоростью вращения мельницы, поскольку шары указанного размера входят в углубления между каблуками, которые поднимают их на значительную высоту. Из этого следует, что изменение коэффициента заполнения не должно отражаться «а величине угла отрыва шара, что мы наблюдаем в действительности.

Как мы видели (см. табл. 27), оптимальный угол отрыва шаров 0 30—50 мм обеспечивается при 'скорости п=0,6-н -=-0,7 пкрит.

Шары диаметром 90 мм и больше не входят в пазы между каблуками, поэтому сила сцепления у них во много раз меньше, чем у шаров диаметром 30—50 мм. Шары 90 мм во внешнем ряду загрузки скользят по поверхности каблучковой футеровки почти как по гладкой.

Установлено, что сила сцепления мелющих тел с каблучковой поверхностью футеровки уменьшается по мере увеличения диаметра шара. Так, хорошее сцепление с ней создается у шаров диаметром до 80 мм. Мелющие тела размером 20—30 мм заклиниваются между каблуками, поэтому применять их не следует. Наименьший размер шара в камере с каблучковой бронефутеровкой должен быть не более 40—50 мм.

В мельницах с каблучковой бронефугероБкой шары диаметром до 80 мм работают эффективно при скорости п = 0,6 - г-0,7' п крнт - При этой же скорости расслоение шаровой загрузки еще не достигает. максимального уровня, что обеспечивает достаточно хорошую классификацию мелющих тел. Шары d ^ ]>90 мм при скорости вращения п = 0,6-=-0,7 пкрит работают с пониженной эффективностью, так как при этих скоростях они не поднимаются на наибольшую высоту.

Из этого следует, что мельница с каблучковой сортирующей бронефутеровкой может работать наиболее эффективно в том случае, если скорость вращения n=0,6-h0,7пкрт, а размер шаров в загрузке не превышает 80 мм.

Необходимая предпосылка для создания таких условий — предварительное дробление клинкера.

В том случае, когда нет необходимости вводить в ассортимент шаровой загрузки шары 80 мм, установка каблучко - вых сортирующих бронеплит может повысить производительность трубных мельниц до 20%.

На Волховском алюминиевом комбинате, к примеру, производительность мельницы размером 2,2X13 м, отфутерованной каблучковыми сортирующими бронеплитами, при помоле предварительно измельченного клинкера увеличилась с 17 до 21 т/ч.

На отечественных цементных заводах предварительного дробления клинкера, как правило, нет. Поэтому для измельчения крупных кусков клинкера, поступающих в мельницу, приходится применять мелющие ,шары 90 мм. Но в мельнице с каблучковой бронефутеровкой вращающейся со скоростью н=0,6н-0,7 «крит, такие шары работают с пониженной эффективностью. Чтобы обеспечить измельчение крупных кусков материала, необходимо увеличить долю шаров <£>90 мм в шаровой загрузке до 35—40% и удлинить камеры с шаровой загрузкой до 3/s n6|Tie"f длины мельницы. При помоле в мельницах с конической каблучковой Ороневои футеровкой клинкера без предварительного дробления удается повысить производительность до 10%.

Сортировать мелющие тела можно в трубных мельницах, работающих со скоростью от п=0,6/гкритдо /г.=0,9 пкркт, но для каждой скорости необходимо подбирать соответствующий профиль броневых плит. Конусные броневые плиты с каблучковой поверхностью обеспечивают классификацию шаровой загрузки и оптимальные условия работы мелющих тел при скорости вращения мельницы «=0,6-^0,7 пкрит . Эти скорости находятся в

26 29 пределах от до.

Yd Yd

При скорости вращения мельницы л=0,7-г-0,8 пкр1П необходимо применять конусные бронеплиты с волнистой поверх-

30 33

Ностью, которым соответствуют значения п от —— до——,

YD YD

А при скорости вращения мельницы /2=0,8-^-0,9 пкрнт—броневые плиты с гладкой поверхностью. Им ■соответствуют значения

34 38

Оптимальной скорости п от —— до —— .

YD YD

Известно, что конусная бронефутеровка внутри барабана мелыницы образует усеченные конуса. Скорость движения шаров, расположенных на наклонной плоскости конуса, не одинакова, в связи с чем увеличивается трение как между шарами, так и внутри слоев размалываемого материала. В данном случае в мельнице с сортирующей бронефутеровкой трение внутри слоя материала будет значительно больше, чем при цилиндрической футеровке, что является важным фактором интенсификации измельчения методом истирания.

Разница в скорости движения шаров, расположенных по длине одной наклонной плоскости, достигает больших размеров. Так, например, для мельницы диаметром 2,2 м с конусной бронефутеровкой при скорости вращения я=20,5 об/мин внутренний диаметр в вершине усеченного конуса /), = 1,88 мм, а скорость составит

В то же время для шара на этой плоскости броневой плиты, расположенного у основания усеченного конуса, т. е. по окружности наибольшего диаметра D2=2,07 м, скорость будет равна

_ П \'W2 _ п _

"г — 42 3 — "крнт •

Следовательно, скорость движения шаров внешнего ряда, расположенных по наклонной плоскости броневых плит и образующих усеченный конус футеровки, только в пределах высоты одной плиты изменяется на 4°/о.

С изменением диаметра мельницы по длине усеченного конуса, образуемого конусной бронефутеровкой, изменяется и окружная скорость шаров, расположенных вдоль броневой плиты.

Окружная скорость шара по наибольшему диаметру составляет:

2г. гф 2.3,14.1,035-20,5 0 00 ,

V —------- 1— =------- !------ :-------- = 2,22 м/сек,

0 60 ^ а по наименьшему диаметру

2wtn 2-3,14-0,94-20,5 0 „„ v, = —— = 1 !— = 2,02 м сек.

60 60

Изменение окружной скорости движения шаров по длине одной броневой плиты на 0,2 м/сек увеличивает трение между шарами в самой шаровой загрузке и в слоях размалываемого материала, что интенсифицирует процесс измельчения за счет истирания. При измельчении же методом истирания образуются мельчайшие частички материала. Поэтому при тонком помоле цемента конусная бронефутеровка значительно эффективнее цилиндрической с любой поверхностью.

Применение сортирующей бронефутеровки при оптимальных условиях работы шаровой загрузки создает необходимые предпосылки для повышения производительности трубных мельниц и тонкости измельчения цемента.