ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Аспирационные и обеспыливающие устройства мельниц

Раньше считалось, "что аспирация трубных цементных мельниц позволяет лишь снизить выделение пыли из загрузочной горловины мельницы в помещение цеха и уменьшить запыленность в помольных отделениях (санитарно-гигиеническая аспирация). При недостаточной аспирации цементных и сырьевых мельниц (сухой способ производства) концентрация пыли в цеховых помещениях повышается и увеличивается износ оборудования. Исходя из этого на предприятиях стремились обеспечить такую аспирацию многокамерных мельниц, которая удов летворяла бы прежде всего санитарно-гигиеническим требованиям.

Однако впоследствии было замечено, что помол сухих материалов без аспирации или при весьма слабой аспирации сопровождается снижением производительности мельниц. В 1950 г. на Краматорском заводе [53] было впервые установлено, что при усиленной аспирации мельниц процесс помола интенсифицируется.

Сейчас интенсивная аспирация применяется уже повсеместно.

Известно, что если к аспирации прибегают в санитарно-гигиенических целях, то достаточно небольшого разрежения в аспи рационной коробке, и помольный агрегат не будет выделять пыль в помещение цеха. Это достигается созданием незначительной тяги на входе в мельницу при просасывании через барабан мельницы около 1000—1200 м3 воздуха в час.

Очевидно, что при аспирации, которая интенсифицирует процесс помола, или так называемой технологической аспирации, количество просасываемого воздуха должно быть значительно выше.

Проектные организации при определении требуемой степени интенсивности аспирации исходили из того, что при сухом помоле через мельницу должно проходить около 1 м3 воздуха в час на 1 кг цемента [54]. Скорость воздуха, просасываемого через мельницу сухого помола, отнесенная к ее полному сечению, рекомендовалась не ниже 1, а максимальная до 2 м/сек [55].

Из этих рекомендаций следует, что через мельницу 2,2X 13 м, производительность которой в среднем равн^ 17 т/ч, при норме 1 м3 воздуха на 1 кг цемента должно пройти 17 000 лг3/ч воздуха; при скорости воздуха в полости мельницы 1 м/сек должно пройти 12 000 м3]ч, а при скорости 2 м/сек — 25 000 м3/ч.

Просасываемый воздух проходит через загрузочную течку, поперечное сечение которой у мельницы 2,2Х 13 м обычно не превышает 0,07 м2. Тогда скорость воздуха, просасываемого через загрузочную течку мельницы указанного сечения, согласно рекомендованным нормам, должна быть равной соответственно 67, 50 и 100 м/сек. Создать такие скорости воздуха в загрузочной течке без принудительной подачи его практически невозможно. Определяли также интенсивность аспирации либо по разрежению в аспирационной коробке, либо по мощности вентилятора в аспирационной системе. Однако было установлено, что на некоторых заводах через мельницы проходит только 5% воздуха от всего количества, отсасываемого вентилятором [56], а 95% составляют подсосы наружного воздуха в аспирационную систему. На других заводах подсосы аспирационного воздуха с учетом воздуха обратной обдувки рукавов фильтра не превышают 50—60%. Следовательно, такой способ не позволяет определить количество воздуха, просасываемого через мельницу, г;о которому определяется интенсивность аспирации.

При определении степени аспирации многокамерной мельницы нужно исходить прежде всего из расчета аэродинамического сопротивления мельницы и обеспыливающих устройств в аспирационной системе.

Аэродинамическое сопротивление самой мельницы зависит главным образом от диаметра загрузочной течки, живого сечения междукамерных перегородок, их типа и количества, наличия и размера центральных аспирационных отверстий. Поэтому складывается оно из сопротивлений междукамерных перегородок и загрузочной течки.

Сопротивление загрузочной течки можно рассматривать как местное сопротивление [57]

Где є—коэффициент местного сопротивления, принимаемый для мельницы равным 1,3; v — скорость воздуха в течке, подсчитанная по объему воздуха, поступающего в мельницу, и отнесенная ко всему живому сечению течки, в м/сек; у — удельный вес воздуха в кг/лг3; g — ускорение силы тяжести — 9,81 м/сек2. Сопротивление же перегородок рассматривается как сопротивление диафрагмы без сжатия струи

Рпер = (v0 — v6)2, 2 g

Где 7 — удельный вес запыленного воздуха, скорректированный по запыленности и температуре; v0 — скорость воздуха в живом сечении перегородки, подсчитанная на 70% площади живого сечения всех щелей и на всем сечении аспирационного отверстия; v6 — скорость воздуха в барабане, подсчитанная на 70% площади сечения барабана мельницы. Пересыпание шаров и материала в барабане и материала в перегородках незначительно влияет на аэродинамическое сопротивление мельницы. Им можно пренебречь при условии, если в мельницу поступает сухой материал. Если же влажность поступающего в мельниЦу материала превышает допустимые нормативы, щели частично замазываются или забиваются, и аэродинамическое сопротивление перегородок резко повышается.

Когда влажность материала не превышает установленных норм и междукамерные перегородки не замазываются, аэродинамическое сопротивление мельницы, как видно из табл. 52, бу-

|

Зависимость аэродинамического сопротивления трубной мельницы от количества просасываемого воздуха и типа междукамериых перегородок

|

Дет зависеть от типа и количества междукамерных перегородок и количества просасываемого воздуха. Аэродинамическое сопротивление двойных перегородок больше, чем одинарных. Особенно большое сопротивление создает загрузочная течка. Поэтому для снижения аэродинамического сопротивления мельницы необходимо стремиться увеличить до максимально возможных пределов диаметр загрузочной течки.

Из этого следует, что при одном и том же разрежении в аспирационной коробке через полость мельницы, если изменяется ее аэродинамическое сопротивление, проходит разное количество воздуха. Следовательно, количество проходящего через мельницу воздуха обусловлено ее аэродинамическим сопротивлением.

Таким образом, интенсивность аспирации мельницы должна определяться количеством просасываемого через барабан воздуха, при той температуре, которую он имеет на выходе из разгрузочной горловины.

Как уже указывалось, в производственной практике интенсивность аспирации мельниц, работающих по сухому способу, принято измерять по разрежению в аспирационной коробке в мм вод. ст. независимо от аэродинамического сопротивления. Такое определение не дает ясного представления об интенсивности аспирации.

Действительно, при одном и том же разрежении в аспирационной коробке, например 20 мм вод. ст., через трехкамерную мельницу с одинарными перегородками проходит воздух в количестве около 4500 м3/ч пои 140РС из разгрузочной течки, а через ту же мельницу, но с двойными перегородками, проходит только около 3000 мЧч. Чтобы через полость мельницы с большим сопротивлением прошло такое же количество воздуха — 4500 м3/ч, необходимо увеличить разрежение в аспирационной коробке до

43—45 мм вод. ст. Если еще больше повысить интенсивность аспирации с тем, чтобы через полость мельницы с одинарными перегородками и аспирационными отверстиями в них d=200 мм проходило 5500 м3/ч, необходимо создавать разрежение в аспирационной коробке порядка 33 мм вод. ст., а в мельнице с повышенным сопротивлением для просасывания такого же количества воздуха нужно будет увеличить разрежение до Є7 мм вод ст.

Таким образом, чем выше аэродинамическое сопротивление мельницы, тем более высоким должно быть разрежение в аспирационной коробке, чтобы в полость барабана прошло равное количество воздуха. Поэтому разрежение в аспирационной коробке не может служить показателем интенсивности аспирации трубных мельниц. Более точным критерием интенсивности аспирации является скорость воздуха в свободном пространстве барабана, выраженная в м]сек.

Свободное же пространство мельницы можно определить по формуле

S = 0,785 d2 0,7 м?,

Где d — диаметр мельницы в свету.

При этом учитывалось, что сечение барабана в процессе работы на 30% перекрывается шароматериальной загрузкой.

Практика [58] и исследования {59] показали, что с повышением интенсивности аспирации до определенных пределов весьма существенно увеличивается производительность мельницы.

Как видно из рис. 85, производительность мельницы при помоле портландцемента с увеличением интенсивности аспирации повысилась до 20—25% (за исходную взята производительность

Рис. 85. Зависимость производительности мельницы от интенсивности аспирации при помоле портландцемента

|

14 |

|

Мельницы при санитарно-гигиенической аспирации, т. е. принята скорость воздуха в полости барабана мельницы, равная 0,3 м/сек, при температуре 130—150°С, или 0,2 нм/сек). Приведенные на графике кривые (верхняя характеризует суммарную или полную производительность, т. е. производительность с учетом продукта уноса, а нижняя — производительность без учета продукта уноса) показывают, что с повышением интенсивности аспирации производительность мельницы увеличивается в результате воздействия аспирационною воздуха на процессе измельчения. Испытания, проведенные на другом заводе при помоле шлакопортлаидцемента, показали такую же зависимость производительности мельницы от интенсивности аспирации (рис. 86). |

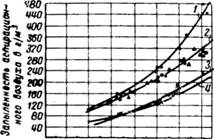

Рис. 86. Зависимость производительности мельницы от интенсивности аспирации при помоле шлакопортлаидцемента! — суммарная производительность при помоле шихты с 75 % основного доменного шлака; 2 — суммарная производительность при 50% основного шлака; 3 — суммарная производительность при 50% кислого доменного шлака; 4, 5. 6 — соответствующая производительность без учета продукта уноса

Анализ кривых помола портландцемента и шлакопортлаидцемента показывает, что зависимость процесса измельчения материала в трубных мельницах от интенсивности аспирации остается постоянной.

Сопротивление размолу клинкера и основного доменного шлака разное, но поскольку кривые, приведенные выше, являются кривыми одного порядка, следует считать, что аспирация влияет на процесс измельчения независимо от сопротивления размолу измельчаемых компонентов, входящих в состав шихты, и регулирует процесс в одном направлении.

Многие работники цементной промышленности, в том числе А. Д. Каминский и С. Д. Кастрицкий {53], считают, что повышение производительности цементных мельниц в результате сОзда - г. ия интенсивной аспирации обусловлено удалением из мельницы мелких частиц размалываемого материала и снижением их «буферного действия».

В. В. Товаров [60] повышение производительности трубных мельниц при интенсивной их аспирации также объясняет удалением из сферы помола мелких фракций размалываемого материала. Он считает, что при слабой аспирации по мере продвижения материала вдоль мельницы доля крупных фракций, содержащихся в размалываемом материале, непрерывно убывает. Это и является одной из основных причин, обусловливающих уменьшение абсолютной скорости измельчения в последних камерах мельниц. Поэтому получается, что одним из основных методов повышения эффективности помола и производительности трубных мельниц является увеличение доли крупных частиц, содержащихся в размалываемом материале. Это может быть достигнуто путем удаления мелких частиц, измельченных до заданной крупности. Удаление мелких фракций приводит к возрастанию доли крупных фракций и к увеличению относительной скорости измельчения.

Однако удаление из мельницы с аспирационным воздухом метких фракций не единственный фактор повышения ее производительности.

Помол клинкера вращающихся печей в мельнице с интенсивной аспирацией осуществляется значительно лучше, чем при слабой аспирации. Тонкость помола цемента из мельницы с интенсивной аспирацией, выраженная в частных остатках на ситах, как это видно из табл. 53, ниже, а удельная поверхность выше

|

Таблица 53 Зериовлй состав цемента и продукта уноса в зависимости от интенсивности аспирации мельницы

|

|

* Учитывается порошок из циклона и фильтра. |

Почти на 1000 единиц. Повышение интенсивности аспирации в указанных пределах увеличило производительность мельницы почти на 25%.

Некоторые исследователи считают, что присутствие в материале даже малых количеств воды препятствует его измельчению. Так, Г. В. Пиневич [61] считает, что цель аспирации — удаление из мельницы водяных паров.

Согласно сделанному им расчету с уменьшением влажности размалываемого материала можно снижать интенсивность аспирации мельниц, а при помоле сухого горячего клинкера (что практикуется на многих цементных заводах) аспирация цементных мельниц может быть лишь санитарно-гигиенической. Однако это противоречит практике.

Исследование влияния влажности материала на процесс помола показало, что при содержании влаги в клинкере до 1 % наблюдается значительное повышение эффективности его измельчения (50]. Интенсифицирующее действие малых количеств влаги при помоле клинкера может быть объяснено, с одной стороны, адсорбционным понижением твердости клинкера (по Ребин-

Деру), а с другой, уменьшением и даже предотвращением налипания и агрегирования цемента.

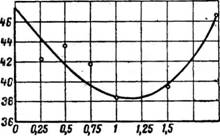

Данные о расходе энергии на помол в зависимости от влажности материала (рис. 87) показывают, ато меньше всего требуется энергии на помол клинкера до одной и той же удельной поверхности при влажности 1 — 1,25 %.

При слабой (санитарно-гигиенической) аспирации температура мельницы и размалываемого в ней материала значительно повышается, происхо,- дят агрегирование и налипание мелких фракций материала на мелющие тела и броневые плиты слоем до 1 мм. При этом зерна клинкера определенного размера под ударами мелющих тел не измельчаются и как бы вдавливаются в налипший слой материала. В результате этого цемент, полученный из мельницы со слабой аспирацией, состоит из более грубых фракций и удельная поверхность его намного меньше, чем у цемента из мельницы с интенсивной аспирацией.

|

A n6r-4jm 40, |

|

1,75%Влаги |

|

Рис.. 87. Влияние влажности материала иа процесс его измельчения |

С повышением же интенсивности аспирации температура мельницы снижается на 35—40°С, уменьшается агрегирование и налипание мелких фракций материала на мелющие тела, а при помоле сравнительно холодного клинкера (60—70°С) налипание- 204

отсутствует вовсе. Производительность мельницы 2,2Х 13 м при 5% остатка на сите № 008 составляет 16,2 г/ч, а удельная поверхность равна 3460 см2/г. При санитарно-гигиенической аспирации производительность мельницы при всех прочих равных условиях (химическом и минералогическом составе клинкера, его сопротивлении размолу и остатке на сите № 008—5,2%) составляет только 13 т/ч, а удельная поверхность равна 2510 см'^/г.

Факт нарастания прочности указанных цементов (табл. 54) подтверждает, что в цементе из мельницы с интенсивной аспирацией больше мелких фракций, чем в цементе из мельницы со слабой аспирацией. Образцы раствора из цемента, размолотого в мельнице с интенсивной аспирацией, уже в суточном возрасте набирают прочность на сжатие 202 кГ]см2 и продолжают интенсивно набирать ее до трех суток, что свойственно цементам є высокой удельной поверхностью. Такой цемент согласно ВТУ 29—55 является быстротвердеющим.

Таблица 54

|

Влияние аспирации мельницы на показатели прочности портландцемента в образцах из растворов жесткой консистенции

|

У образцов, приготовленных из цемента, размолотого в мельнице со слабой аспирацией, предел прочности на сжатие в суточном возрасте составил 140 кГ/см2 и дальнейшее нарастание прочности проходило равномерно, как у обычных цементов рядового помола.

Такое воздействие интенсивности аспирации цементных мельниц на степень измельчения клинкера можно объяснить не только выносом мелких фракций материала из мельниц, но и влиянием окружающей среды на процесс помола. Адсорбция типичных поверхностно-активных веществ из окружающей среды (в данном случае ларов воды, всегда присутствующих в аспирациои - ном воздухе, проходящем через полость мельницы) облегчает деформацию и разрушение твердого тела часто в значительно большей степени, чем какие-либо химические превращения і[49].

Эффект адсорбционного влияния на деформацию или адсорбционного понижения прочности обусловлен прежде 'всего тем, что поверхностно-активные вещества, уменьшая поверхностную энергию. материала, способствуют развитию разнообразных дефектов при меньших напряжениях.

/

Адсорбционному воздействию подвергаются прежде всего поверхностные дефекты структуры — слабые места, которые всегда имеются в любом твердом теле и даже в наиболее хорошо образованных кристаллах. Эти ультрамикроскопические дефекты, возникающие в процессе образования твердого тела, особенно многочисленны в клинкере. Объясняется это прежде всего тем, что цементный клинкер — не однородное химически чистое вещество, а конгломерат многих минералов. Этому в какой-то степени способствует сам процесс клинкерообразования, при котором реакции протекают в твердом состоянии или при незначительном содержании жидкой фазы.

Дефекты структуры — микротрещины, присутствующие в твердом теле с момента образования и возникающие в процессе воздействия на него дробящей среды, снижают прочность тела, облегчают его деформирование и разрушение. Вместе с тем они играют важную роль во взаимодействии деформируемых кусков клинкера с окружающей средой, так как являются теми отверстиями, через которые воздух и содержащиеся в нем поверхностно-активные вещества могут проникать внутрь тела и определенным образом воздействовать на кинетику и динамику его деформации.

При постепенном развитии поверхностных микротрещин активные молекулы из окружающей среды проникают в их устья вследствие так называемой двухмерной миграции — подвижности адсорбируемых молекул на адсорбирующей их поверхности. Поверхностно-активные молекулы, как известно, стремятся покрыть всю развивающуюся внутри деформируемого тела доступную им поверхность равномерным адсорбционным слоем.

Когда жидкость подходит к устью микрощели, то ее молекулы распространяются по обеим поверхностям микрощели вплоть до самых узких мест, где их дальнейшему проникновению препятствуют размеры самих молекул.

При ударе мелющего тела по куску клинкера он либо разрушается, если в результате удара возникшие в нем напряжения превышают упругие деформации, и тогда на вновь образованной поверхности появляются микротрещины, либо не дробится, если сила удара мелющего тела и возникшие в нем напряжения были недостаточно велики. Но и при этом на поверхности куска клинкера появляются микротрещины. Однако при снятии нагрузки с деформируемого тела под действием молекулярных сил микрощели смыкаются.

Расклинивающее давление адсорбционных слоев молекул сильно тормозит смыкание микрощелей и может даже предотвратить его, когда молекулярные силы сцепления, действующие в наиболее узких частях микрощелей, оказываются недостаточными для вытеснения предельно тонких адсорбционных слоев.

Важным фактором, обеспечивающим значительное повышение производительности мельницы при интенсивной ее аспирации, является адсорбция водяных паров, вносимых в полость мельницы аспирационным воздухом.

Если с аспирационным воздухом, кроме водяных паров, в полость мельницы вводить другие более активные поверхностно - активные вещества, то процесс измельчения протекает эффективнее, чем при обычной аспирации.

Роль водяных паров в процессе измельчения клинкера при интенсивной аспирации мельниц не ограничивается только адсорбционным понижением твердости размалываемого материала. Известно, что в камерах тонкого измельчения, особенно при тонком помоле наблюдается большое агрегирование и налипание мелких частиц цемента. По мнению многих исследователей это является следствием действия электростатических зарядов на поверхности частиц. Водяные пары в камере тонкого измельчения, омывая частички цемента, образуют временные «мостики», являющиеся своего рода проводниками, через которые осуществляется нейтрализация электростатических зарядов.

Таким образом, при помоле сухого горячего клинкера водя ные пары, вносимые в полость мельницы аспирационным воздухом, уменьшают или полностью устраняют агрегирование и налипание и тем самым интенсифицируют процесс измельчения.

На многих заводах при помоле цемента в шихту вводят добавки (доменный шлак, трепел, опоку и т. п.), содержащие значительное количество влаги. Если влажность шихты достигает 1,5—2%, то подвижность ее резко снижается, и производительность мельницы падает. Если влаги в шихте много или она плохо удаляется из полости мельницы, то происходит даже замазывание перегородок и стенок камеры. В данном случае интенсивная аспирация приобретает другое, особо важное значение: аспира - ционный воздух удаляет из мельницы излишнюю влагу.

В мельнице происходит интенсивное выделение влаги из материала вследствие высокой4 температуры и быстрого уменьшения линейных размеров куЬков. При интенсивной аспирации воздух, проходя через полость мельницы, уносит с собой влагу по мере ее выделения из материала и предотвращает тем самым запаривание первых камер. При этом концентрация водяных паров в аспирационном воздухе не столь высокая, чтобы создавать точку росы в аспирацирнной системе, в том числе и в рукавных фильтрах; это результат большого разбавления водяных паров воздухом.

Повышенная влажность размалываемых материалов вызвана прямым нарушением технологической дисциплины, в результате которого снижается производительность мельницы и повышаются простои. Удаление влаги при интенсивной аспирации мельницы и повышение ее производительности — это только частный случай благотворного влияния аспирации мельницы на процесс помола. Основное назначение интенсивной аспирации состоит в

интенсификации процессов сухого помола различных материалов в трубных мельницах.

При скорости воздуха в полости мельницы v = 0,6-5-0,7 м/сек процесс интенсификации измельчения материала за счет аспирации практически прекращается. Очевидно, такое количество водяных паров, какое вносится в мельницу аспирационным воздухом при этих скоростях, является оптимальным или предельным. Дальнейшее повышение аспирации нецелесообразно, да и

Трудно осуществимо, так как аэродинамическое сопротивление мельницы при прохождении через нее больших количеств воздуха резко увеличивается.

Что же касается количества уноса, то оно, как видно на рис. 88, пропорционально интенсивности аспирации. Чем интенсивнее аспирация и лучше размалы - ваемость материала, тем больше унос. С повышением в размалываемой шихте содержания компонента с меньшим сопротивлением размолу он увеличивается. При разном составе шихты количество уноса при одной и той же интенсивности аспирации может быть разным, но зависимость остается постоянной. При высокой интенсивности аспирации унос составляет 7—15% от общей производительности мельницы.

Таким образом, оптимальной степенью аспирации трубных цементных мельниц можно считать такие скорости воздуха в свободном пространстве полости барабана, при которых количество водяных паров, вносимых в нее аспирационным воздухом, является предельно необходимым для интенсификации процесса помола, а кривая производительности (без учета уноса) перестает изменяться. Оптимальной аспирации соответствует скорость воздуха в полости барабана мельницы 0,7 м/сек, рассчитанная по объему воздуха, просасываемого через свободное ее сечение, при температуре 120—140°С, С которой воздух выходит из мельницы.

|

Воо woo гчоо з2оо чооо то stoo чоо 1200 гооо гаоозєоо woo то sooo Количество аспирационного Воздуха, поступающего из иепьнииы. в н3/ч Рис. 88. Запыленность аспирационного воздуха в зависимости от изменения интенсивности аспирации |

|

/ — при помоле шлакопортландцемента с содержанием 75% основного доменного шлака; 2 — то же, с 500/, основного доменного шлака и 500/„ кислого шлака; 3 — при помоле шлакопортландцемента; 4 — при помоле портландцемента |

Зависимость производительности мельницы от интенсивности аспирации, установленная на основании проведенных исследований в производственных условиях и проверенная на многих за водах, вполне закономерная и может быть выражена при по

мощи коэффициентов аспирации. При этом за исходную принимается производительность мельницы, соответствующая скорости воздуха в полости барабана 0,3 м]сек. Если приравнять ее к единице, то прирост производительности, соответствующий определенной интенсивности аспирации, определится долями единицы, которые являются величинами коэффициента аспирации (табл. 55).

Таблица 55

Значения коэффициента аспирации Кя

Скорость воздуха в полости мельницы в м/сек

Портландцемент

Шлакопортландцемент (75% основного шлака)

Шлакопортландцемент (50% основного шлака)

Шлакопортландцемент (50% кислого шлака)

|

1,00 1,03 1,07 1.11 1,14 1,17 1,20 1,22 1,24 |

|

1,00 1,03 1,07 1,10 1,13 1,16 1,18 1.19 1.20 |

|

1,00 1,05 1,10 1,14 1,18 1,20 1,22 1.24 1.25 |

|

0,3 0,35 0,4 0,45 0,5 0,55 0,6 0,65 0,7 |

|

1,00 1,03 1,07 1,10 1,13 1,16 1,19 1,21 1,23 |

Значения коэффициента аспирации определены по фактическим замерам производительности мельниц размером 2,2X12 и 2,2X13 м, но так как интенсивность аспирации выражена скоростью воздуха в полости барабана мельницы в единицу времени, то эти значения применимы и для мельниц другого размера.

С учетом коэффициента аспирации, характеризующего ее интенсивность, и следует рассчитывать производительность трубных цементных мельниц.

В. В. Товаровым предложена формула для расчета производительности трубных многокамерных мельниц, работающих по схеме однократного прохождения матёриала [52]:

B = 6,45VVD(±J\ie,

Где В — производительность мельницы в т/ч;

D — внутренний диаметр мельницы в лш;

V — объем мельницы в л/3;

G — вес загрузки мелющими телами, указанный заводом— изготовителем мельницы, В 7;

Г] — коэффициент использования мощности в долях единицы;

B — удельная производительность при помоле материала до заданной тонкости измельчения в т/квт-ч.

Расчет производительности мельницы по этой формуле при интенсивной ее аспирации дает заниженные показатели на 2—

3 т/ч. С учетом же коэффициента аспирации Ка приведенная формула (в = 6,45 V\r D^-^' ч\ЬКшj даст показатели, весьма

Близкие к фактическим.

На всех цементных заводах осуществляется аспирация цементных, а при сухом способе производства — и сырьевых мельниц. В аспирационной системе устанавливаются вентиляторы среднего давления производительностью для мельниц диаметром 2,2 м 14 000—16 000 лг3/ч, для мельниц диаметром 2,6 м — 26 ООО л<3/ч. Вентиляторы указанной мощности могут полностью обеспечить необходимую вентиляцию мельниц, если снизить аэродинамическое сопротивление и устранить подсосы наружного воздуха в аспирационную систему.

Повышение производительности мельниц в результате создания интенсивной аспирации достигается без дополнительных затрат электроэнергии, расходуемой на привод мельницы, транспортирование готовой продукции и обслуживание обеспыливающих устройств. Иначе говоря, энергозатраты на помольный агрегат со всем обслуживающим его оборудованием не зависят от степени интенсивности аспирации мельницы. Но если с повышением интенсивности аспирации повышается производительность мельницы без каких-либо затрат на это, то соответственно должен снижаться удельный расход энергии на помол (рис. 89).

Рис. 89. Производительность н удельный расход энергии на помол портландцемента в зависимости от интенсивности аспирации мельниц

/ — производительность мельницы с учетом продукта уноса; 2 — производительность мельницы без учета продукта уноса; 3 — удельный расход энергии иа помол

Из графика видно, что эта зависимость обратно пропорциональна производительности: чем выше интенсивность процесса

Измельчения, тем меньше затрачивается энергии на помол единицы готового продукта. Удельный расход энергии на помол портландцемента в трубной мельнице размером 2,2X13 м при изменении интенсивности аспирации (по скорости воздуха в полости - мельницы с 0,3 до 0,62 м/сек) в сопоставимых условиях снижается с 37 до 30 квт-ч/т. Соответствующим образом интенсивная аспирация мельниц влішет на расход энергии и при помоле других видов цемента.