КАУЧУК ИЗ КАРТОФЕЛЯ

|

М |

Ы говорили, что для получения искусственного каучука по промышленному способу Лебедева необходим этиловый (винный) спирт.

Этиловый спирт в технике получают главным образом путём брожения из картофеля или хлебных злаков. Выгоднее использовать картофель.

Картофель распаривают в закрытых котлах водяным паром и превращают его в полужидкую кашицу. В больших запарных чанах эту кашицу смешивают с проросшими зёрнами ячменя — солодом. Под действием солода картофельный крахмал превращается в сахаристые вещества; кашица становится сладкой и более жидкой. К ней прибавляют дрожжи и переводят её в бродильные чаны, где в течение приблизительно трёх суток происходит винное брожение: сахаристые вещества под влиянием дрожжей превращаются в спирт. Из полученной бражки, содержащей около 8 процентов спирта, перегонкой выделяется 90-процентный спирт-сырец. Из 12 тонн картофеля можно таким образом получить 1 тонну спирта.

Спирт-сырец и идёт на производство синтетического каучука.

Трудно представить себе, как из легкоподвижной, бесцветной жидкости — этилового спирта — можно получить твёрдый, прочный и эластичный каучук. Однако химия, в числе прочих «чудес», может совершать и это. Современные химики научились в результате сложнейших превращений создавать вещества, совершенно не похожие на исходное сырье.

Мы уже говорили о том, что ещё в 1909 году С. В. Лебедев, полимеризуя ненасыщенный углеводород дивинил, получил полимер дивинила, похожий на натуральный каучук. Но как получить дивинил?

В 1902 году русскому химику В. Н. Ипатьеву впервые удалось получить дивинил из спирта. Ипатьев пропускал пары спирта над порошком алюминия, нагретым до 600 градусов. Спирт разлагался, и одним из продуктов этого разложения был дивинил. Однако дивинила получилось очень мало— 1,5 грамма из каждых 100 граммов спирта.

В 1915 году Остромысленский использовал для этой цели спирт в смеси с другими веществами и получил уже больше дивинила— 18 граммов из каждых 100 граммов спирта.

В 1926—1928 годах Лебедев открыл способ получать из спирта значительное количество дивинила. Он разработал такой катализатор (катализаторами называются вещества, ускоряющие химические превращения, но не входящие в состав получаемых при этом продуктов), который намного увеличил выход дивинила из спирта. Стоимость дивинила благодаря этому сильно снизилась. Это было очень важно, ибо возможность получать дешёвый исходный углеводород является основой широкого производства искусственного каучука.

Спирт перерабатывается в каучук на больших химических заводах. Познакомимся с работой этих заводов.

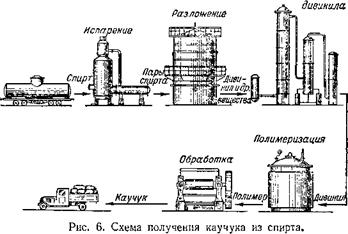

Спирт-сырец прибывает на завод в стальных цистернах (рис. 6). Его сливают в баки, из которых насосами

Подают в трубчатые аппараты. В этих аппаратах спирт кипит, превращаясь в пары. Пары поступают в специальные печи. Внутри огромных накалённых печей помешены высокие стальные сосуды — реторты; в них находится катализатор Лебедева. При температуре в несколько сот

|

Выделениз и очистка

Градусов пары спирта проходят над раскалёнными частицами катализатора, и спирт перестаёт существовать как спирт. Вместо него образуется ряд разнообразных продуктов, из которых наиболее ценным является дивинил. Упрощённо процесс разложения спирта на дивинил можно представить так: 2С2Н, ОН —> С4Нб + Н2 +2НД ЭТИЛОВЫЙ ДИВИНИЛ ЕОДОрОД вода* спирт |

По этой реакции из одной тонны спирта получается около 600 килограммов дивинила.

Количество образующегося дивинила зависит от температуры, от давления, от скорости прохождения паров спирта через реторты, от состава катализатора и от многих других причин. Для успешного руководства работой печи, этого сложного аппарата, требуется большое уменье.

Дивинил выделяют из получающейся при разложении спирта смеси паров и газов и подвергают тщательной счистке. В результате получается дивинил-ректификат — бесцветная жидкость, кипящая при температуре минус 4,5 градуса. Его полимеризуют в больших стальных аппаратах*— автоклавах, под давлением, в присутствии катализатора — металлического натрия.

Чтобы ускорить начало процесса полимеризации, автоклав осторожно подогревают горячей водой. При этом молекулы дивинила становятся активными, способными соединяться друг с другом. Кроме того, остатки вредных примесей в дивиниле, мешающие полимеризации, вступают при нагревании в соединение с натрием, и дивинил таким образом дополнительно очищается. Это также способствует успешному протеканию полимеризации.

При полимеризации, как мы уже знаем, отдельные молекулы дивинила, соединяясь, образуют молекулу искусственного каучука:

П ^4^6 » (^4^б)/1*

Дчвинил каучук

Соединение двух молекул дивинила упрощённо можно представить, подобно соединению молекул изопрена, следующим образом. У каждой молекулы дивинила СНогпСН — сн^=сн2

Разрываются непрочные двойные связи:

СН2 - СН - СН - СН2.

Две соседние средние связи соединяются, образуя новую двойную связь, а крайние связи остаются свободными:

-СН-СН = СН-СН-.

Две такие неустойчивые молекулы соединяются друг с другом и образуется более сложная частица:

— СН — СН — СН — СН — СН — СН — СН — СН — .

У этой частицы также есть две свободные связи. Поэтому рост цепи продолжается дальше. Так образуется

Огромная молекула искусственного каучука, построенная в виде длинной цепочки.

Цепи молекул дивинила могут быть как прямые, так и разветвлённые. Считается, что чем прямее цепи в молекулах каучука, тем он эластичнее (молекулы натурального каучука, обладающего наилучшей эластичностью, построены в виде мало разветвлённых цепочек). Чем длиннее цепь, тем твёрже каучук.

Полимеризация — очень капризный и вместе с тем очень ответственный процесс, во многом влияющий на качество образующегося каучука. Вредные примеси дивинила, действующие иногда в совершенно ничтожном количестве, стенки сосуда и другие причины могут прекратить рост цепей молекул и остановить процесс. Поэтому полимеризация требует чистоты исходных продуктов и большого внимания.

Полимеризация протекает с выделением тепла, благодаря чему температура и давление в полимеризаторе с течением времени повышаются. Каждый килограмм дивинила при полимеризации выделяет 350 больших калорий. Этого тепла достаточно, чтобы нагреть от 0 градусов до кипения 3,5 литра воды. Поэтому, когда процесс уже идёт, требуется не нагрев, а охлаждение аппарата.

Через 15—20 часов процесс заканчивается, температура и давление в полимеризаторе падают.

Автоклав вскрывают и подъёмным краном выгружают большую светложёлтую глыбу, так называемый «блок» каучука, весом около тонны. Каучук разрезают на части и перемешивают в больших плотно закрытых мешалках при пониженном давлении для удаления газов.

Затем каучук прокатывается между стальными валками. Тонкие полотнища каучука с валков наматываются б рулоны. Каучук упаковывается и отправляется на резиновые заводы.

Этот способ получения синтетического каучука и был разработан С. В. Лебедевым. По сравнению со способами, принятыми за границей, он весьма прост. Крупным преимуществом его является и то, что он не требует применения аппаратуры из специальных материалов.

При производстве каучука из спирта получается целый ряд ценных отходов, перерабатываемых в различные продукты, нужные народному хозяйству (эфир, искусственную олифу и т. д.).