ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Штукатурная гидроизоляция из растворов и мастик

Штукатурная гидроизоляция представляет собой водонепроницаемое покрытие толщиной от 5 до 50 мм, наносимое в несколько слоев или наметов штукатурным способом; в зависимости от вида используемого материала различают цементные штукатурки и торкрет, асфальтовые (горячие и холодные) Штукатурки.

Штукатурная гидроизоляция широко распространена благодаря простоте ее выполнения и дешевизне; в последние годы она была существенно усовершенствована, что позволило комплексно механизировать гидроизоляционные работы, резко повысить ее надежность и долговечность даже в наиболее сложных эксплуатационных условиях. Поэтому она становится основным типом гидроизоляции, постепенно вытесняя более дорОгие и трудоемкие, в первую очередь оклеечную.

Штукатурные покрытия из цементных растворов. Цементные штукатурки из жирных цементных растворов с соотношением портландцемента к песку 1 :3 и В/Ц = 0,4 являются наиболее распространенными, однако низкая трещиноустойчивость, водопроницаемость и неморозоустойчивость покрытий вынуждают искать способы совершенствования цементных растворов путем введения различных добавок и ограничивают область их применения наиболее простыми и неответственными случаями, а также для выравнивающих подготовок и защитных стяжек.

Известно большое количество добавок к цементным растворам гидроизоляционного назначения [8, 14, 31, 46, 54] — как минеральных, так и органических. Свойства цементных растворов состава 1:2с некоторыми наиболее распространенными добавками приведены в табл. 1.22.

Большинство уплотняющих добавок одновременно повышает жесткость покрытия и усадку раствора при твердении [41], что уменьшает трещиноустойчивость гидроизоляции, а водораство - римость солей снижает его водоустойчивость при длительном

|

Физико-механические свойства цементных растворов с улучшающими добавками

|

Действии напорных вод. Усадочному трещинообразованию успешно препятствуют добавки расширяющихся (ВРЦ) и безусадочных (ВБЦ) цементов, однако выделяющийся при их введении водорастворимый гипс снижает водоустойчивость раствора.

Гораздо более эффективны органические добавки водорастворимых смол и латексов, которые, как правило, повышают не только плотность покрытий, но и их трещиноустойчивость, однако в крупнопористых цементных растворах эффективность действия высокодиспергированных эластомеров резко снижается; кроме того, дефицитность и дороговизна таких добавок намного ухудшают экономичность полимерцементных растворов [41]. Поэтому в настоящее время нельзя рекомендовать широкое применение обычных цементных Штукатурок для гидроизоляции долговременных сооружений из-за их недостаточной трещиноустойчивости, водо - и морозоустойчивости, коррозионной стойкости. Следует применять коллоидные цементные растворы КЦР и КПЦР (см. ниже).

В цементные растворы вспомогательного назначения эффективно введение гидрофобизирующих добавок — кремнийорга - нических жидкостей ГКЖ-П, ГКЖ-Ю и ГКЖ-94 (0,2—0,5% от массы цемента), которые резко повышают водонепроницаемость стяжек и подготовок, но, к сожалению, лишь временно, поскольку гидрофобизация при длительном воздействии воды прекращается вследствие инверсии смачивания.

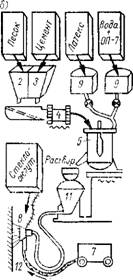

Цементный торкрет является разновидностью штукатурных покрытий, он позволяет механизировать работы и повысить надежность покрытий. Сухая дементно-песчаная смесь (1:2)

подается пневматически по шлангу от цемент-пушки с дозировкой ее тарельчатым питателем; она смешивается с. водой в штукатурном сопле, куда вода поступает по специальному шлангу через дозирующий вентиль; при этом сопловщик визуально поддерживает среднее В/Ц = 0,35 (рис. 1.6, а).

Два недостатка присущи торкрету: неравномерность состава раствора и его зависимость от квалификации сопловщика,

|

|

А)

Рис. 1.6. Технологические схемы устройства цементной штукатурной гидроизоляции

А — способ торкретирования; б — штукатурка из КПЦР; в — штукатурка из стекло - цемента

1— сушильный барабан; 2 — буикер для песка; 3 — бункер для цемента; 4 — смеситель; 5 — растворомешалка; 6 — цемент-пушка; 7 — компрессор; 8 — штукатурное сопло; 9 — дозаторы жидкости; 10 — буикер с растворонасосом; 11 — растворонагнетатель или внбропневмонагнетатель; 12 — изолируемая поверхность

Вследствие чего образуются усадочные трещины, он плохо прилипает к основанию, наблюдается значительный отскок песка (25—30%); поэтому в большинстве случаев торкрет-штукатурка получается недоброкачественной [31, 41, 69].

Улучшения торкрет-штукатурки достигают при помощи активированного торкрета [27, 78] на основе портландцемента, виброизмельченного до удельной поверхности 5000 см2/г, и минерального наполнителя. Такой торкрет гораздо более плотен, что позволило успешно применить его на ряде мазутных резервуаров, для кавитационностойких покрытий водослива плотины

Братской ГЭС, сульфатостойких покрытий дымоходов Заинской ГРЭС и других ответственных сооружений.

Однако главные недостатки торкрета такие частные улучшения не устраняют, а потому его можно использовать лишь при наличии сопловщиков высокой квалификации. Дальнейшим совершенствованием цементной гидроизоляции следует считать нанесение заранее приготовленного, отдозированного и перемешанного раствора, каким является КЦР.

Коллоидный цементный раствор (КЦР) разработан ВНИИГом в содружестве с ИФХ АН СССР для штукатурной гидроизоляции на основе высокодисперсного цемента М-500, тонкомолотого порошка-наполнителя и более крупного песка-заполнителя при пониженном содержании воды (В/Ц=0,35) и повышенных добавках гидрофилизирующих ПАВ (ССБ или СДБ) (27, 41, 111].

Для КЦР характерна высокая водонепроницаемость при пониженных усадочных деформациях, что обеспечивает трещино - устойчивость покрытий. В табл. 1.23 приведены свойства КЦР в сравнении с традиционными цементными покрытиями. Основным достоинством КЦР является мелкопористая структура (большинство микропор —не более 1 мкм), благодаря чему покрытия из него водонепроницаемы не только для гравитационной воды (испытано при давлении 2,5 МП а в течение 270 суток), но и для капиллярной влаги. Гарантируется их высокая морозоустойчивость, сульфатостойкость, повышенная устойчивость против абразивного износа и кавитационной эрозии, а также повышенная прочность при ударном воздействии. При обычных работах используют высокомарочные портландцементы и минеральные наполнители (известняковый и доломитовый порошки, зола ТЭС, маршаллит и пр.). При виброизмельчении цемента и песка могут быть получены покрытия прочностью 70—80 МПа, а при использовании металлического порошка в качестве наполнителя — даже до 110 МПа.

Наиболее существенным недостатком КЦР является его слишком густая консистенция во время нанесения, вследствие чего при В/В>0,35 в покрытии образуются усадочные трещины; поэтому раствор приходится наносить либо вручную, либо ручным аппаратом — виброрастворометом, строго соблюдая дозировку воды и правила ухода за покрытием. Эта трудность была исключена созданием смесительно-штукатурного агрегата ВНИИГа на базе вибросмесителя-растворомешалки СО-46 и модернизированного растворонасоса СО-49, позволяющего наносить растворы с подвижностью до 5 см (В/В = 0,32). Другим средством, предотвращающим усадочное трещинообразование, является введение полимерных добавок — применение КПЦР.

Коллоидный полимер цементный раствор (КПЦР) отличается добавками (3—5% от массы цемента) латексов, полиэтиленовой эмульсии, эпоксидной эмульсионной пасты, которые повышают подвижность КЦР настолько, что даже при В/В = 0,2 его можно наносить растворонасосом. Кроме того, добавки эластомеров резко увеличивают трещиноустойчивость покрытий, что видно из табл. 1.23.

Весьма эффективна добавка ПАВ —■ пенообразователя ОП-7 (оксиэтилированного алкилфенола) в количестве 5—8% от массы вводимого эластомера или 0,15% от массы цемента. Такая добавка играет роль стабилизатора латекса, эмульгатора полимера и воздухововлекающей пептизирующей добавки в цементном растворе. В результате становится возможной комплексная механизация приготовления и нанесения КПЦР с помощью обычного оборудования (рис. 1.5,6). Зимой эту гидроизоляцию наносят в тепляках.

Растворы КЦР и КПЦР применяются в следующих случаях:

А) на напорных гранях гидротехнических сооружений в суровых климатических условиях — применены на насосных станциях Троицкой и Гусиноозерской ГРЭС, в плавательных бассейнах в Ленинграде, на напорных водоводах Артемьевского гидроузла и других объектах;

Б) на поверхностях, подвергающихся абразивному воздействию, например бункеров гидрозолоудаления на Троицкой ГРЭС, на очистных устройствах Череповецкого металлургического комбината, водосбросах Варцихской ГЭС;

В) в условиях отрывающего напора воды, например в подвалах жилых домов, Смольного и Преображенского соборов, дворца Меншикова в Ленинграде, на вагоноопрокидывателях Павлодарской ГРЭС, в шандорохранилище Верхнекамской ГЭС, на насосной станции Шамской ГЭС при напоре до 20 м и т. п.

Недостатком штукатурной гидроизоляции из КПЦР является низкая ее трещиноустойчивость, из-за чего ее нельзя применять на трещиноватом основании при раскрытии трещин более 0,15 мм и на сборных конструкциях. Однако простота технологии, надежность покрытий, недефицитность и безвредность исходных компонентов, небольшая стоимость и трудоемкость покрытий открывают широкие возможности для использования КПЦР.

Стеклоцементная гидроизоляция разработана ВНИИНСМом и ВНИИСТом в содружестве с ИФХ АН СССР также на основе коллоидного цементного клея с армированием покрытия рубленым стекловолокном (22]. В данном случае технология немного видоизменена: виброизмельченная и виброактивированная цементно-песчаная смесь набрызгивается слоями толщиной по 1 мм с армированием путем набрызга рубленого стекловолокна; поэтому для создания надежного гидроизоляционного покрытия требуется нанести восемь-десять наметов (рис. 1.6,б). Долговечность покрытия достигается сочетанием глиноземистого цемента и алюмоборосиликатного стекловолокна или портландцемента и щелочестойкого стекловолокна же 23/60. Предусмотрена также добавка до 10% латекса, что намного удорожает гидроизоляционное покрытие (табл. 1.23).

Все упомянутые работы по созданию коллоидных цементных растворов значительно опережают аналогичные разработки зарубежных фирм. Можно указать на применяемый в ФРГ це - ментно-песчаный раствор «колькрет», приготавливаемый в турбулентных двухбарабанных смесителях со скоростью вращения 2200 об/мин, безусадочный цемент «торосил» в США.

Горячая асфальтовая штукатурная гидроизоляция. Асфальтовая штукатурная гидроизоляция, выполняемая горячим способом, представляет собой водонепроницаемое, пластичное и высокопрочное покрытие толщиной 5—25 мм, состоящее из нескольких слоев или наметов асфальтового раствора или мастики, наносимых на горизонтальные поверхности розливом, а на вертикальные набрызгом в нагретом состоянии при рабочей температуре 150—200° С [16, 64]. Эта гидроизоляция, отличающаяся высокой прочностью при статических и динамических нагрузках, а также химической стойкостью, применяется преимущественно в следующих случаях:

А) на напорных гранях гидротехнических сооружений, омываемых водохранилищем с воздействием льда и волн; например, она успешно служит на Маткожненской, Плявиньской и Павловской ГЭС при льде толщиной 2 м;

Б) на внешних поверхностях опускных колодцев и кессонов, железобетонных свай и трубопроводов, прокладываемых методом продавливания, а также для защиты иных сооружений с интенсивным механическим воздействием в период строительства или эксплуатации, что доказано работами в Ленинграде, Караганде, на Верхнекамской ГЭС и других объектах;

В) в условиях интенсивной общекислотной или электрохимической агрессивности внешней среды; например, она удачно применена на строительстве Ленинградской и Чернобыльской АЭС для гидроизоляции основных сооружений, защиты водо - и газопроводов;

Г) при аварийных и ремонтных работах, когда требуется срочное выполнение гидроизоляции и немедленное включение ее в работу; например, ее использование позволило отремонтировать напорную башню Нижневарзобской ГЭС в течение трех суток.

Важным преимуществом горячей штукатурной гидроизоляции является возможность ее пластификации полимерными добавками и армирования стеклосетками, благодаря чему ею можно защищать железобетонные конструкции с расчетным раскрытием трещин до 2 мм. Однако существенный недостаток такой гидроизоляции заключается в необходимости применения материалов в горячем состоянии, что очень усложняет гидроизоляционные работы, повышает их трудоемкость, требует ис -

|

Таблица 1.24 Технико-экономические характеристики горячей асфальтовой гидроизоляции

|

Кусственной сушки основания и т. д. Эту гидроизоляцию нельзя применять при отрывающем напоре воды, эксплуатационной температуре выше 50° С и при нефтехимической агрессивности воды-среды (нефтепродуктов — более 5 г/л).

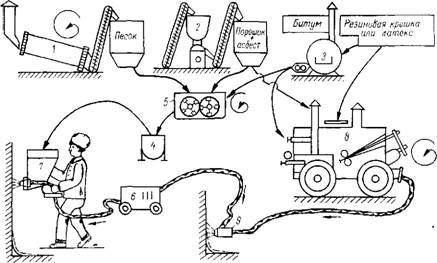

Обычно горячая асфальтовая штукатурная гидроизоляция на горизонтальных поверхностях выполняется розливом литого асфальта, состоящего из 15—18% битума БН 70/30, 25—35% порошкообразного наполнителя, 5—8% коротковолокнистого асбеста 7—8-го сорта и 50—55% среднезернистого песка. На вертикальных поверхностях бетон насекают и грунтуют разжиженным битумом, а горячий асфальт наносят специальным ручным аппаратом — асфальтометом ВНИИГ-5 конструкции М. Г. Старицкого наметами по 5 мм, причем содержание битума приходится увеличивать до 24% за счет содержания песка.

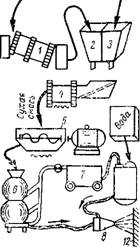

При гидроизоляции подземных конструкций производительность работ может быть повышена до 600 м2 в смену благодаря смесительно-штукатурному агрегату АГКР-5 конструкции Ю. И. Самченко и использованию резинобитумных (БРМ) или полимербитумных (битэп) мастик с добавкой 20% асбеста при уменьшении толщины намета до 3 мм. Технологическая схема устройства гидроизоляции приведена на рис. 1.7,а технико - экономические характеристики покрытий — в табл. 1.24.

Состав асфальта для штукатурной гидроизоляции подбирается исходя из условия соблюдения теплоустойчивости покрытий, трещиноустойчивости на морозе при гарантированной водоустойчивости н прочности, а также удобообрабатываемости при рабочей температуре. При этом надо соблюдать следующие правила и технические требования:

А) в качестве основного вяжущего используют стандартный битум марки БН 70/30 или сплав БНД 40/60 и БН 10/90 (свойства см. табл. 1.2);

Б) в качестве наполнителя применяют высокодисперсные минеральные порошки с содержанием частиц мельче 0,074 мм не менее 60%, глинистых примесей — не более 1,5%, песчаных частиц — не более 5% и химически стойкие в расчетной воде - среде с обязательной добавкой коротковолокнистого асбеста 7—8-го сорта, не загрязненного посторонними примесями;

|

Рис. 1.7. Технологическая схема устройства асфальтовой штукатурной гидроизоляции горячим способом 1 — сушильный барабан; 2 — установка кипящего слоя; 3 — битумоплавильный котел; 4 — раздаточный котел; 5 — асфальтосмеситель; 6 — компрессор; 7 — асфальто - мет ВНИИГ-5; 8 — агрегат АГКР-5; 9— штукатурное сопло |

В) в качестве заполнителя используют среднезернистый песок крупностью до 2 мм или каменную крошку с модулем крупности до 2,2;

Г) в качестве полимерных добавок к битуму, повышающих теплоустойчивость и морозостойкость асфальта, применяют Каучуки и другие эластомеры, перечень которых приведен в табл. 1.3, а предельно допустимые составы теплоустойчивых растворов — в табл. 1.25 [65, 109].

Интервал пластичности асфальта определяется его температурами размягчения и хрупкости, а его теплоустойчивость можно рассчитать, учитывая структурно-реологические свойства, по формуле

(И-

|

О О Га* Р. А |

Хрупкости |

Юимм —' —' <М —І СО + II 1 II |

|

Р. О) В S А |

Размягчения |

ИИЕЙЮЮ^ ОО СТ> ОО ОО 00 T- |

|

| Растяжимость |

Прн 0° С |

О Ю О) CO -Tf Ю О" о" о" о" о" —Г |

|

Прн 25° С |

Ооюо^со - Їм" « <м~ —Г <м" |

|

|

|

Песок |

О о о о о о -F Т -F -F -F -F |

|

|

Асбест |

Ю О 00 СО СО СО |

|

Состав, % массы |

Порошок |

Ю 000)0)00) |

|

Добавка полимера |

Нет Резина — 4 Латекс СКО — 9 » СКД — 9 Клей — 3 КОРС —5,8 |

|

|

|

Битум БН 70/30 |

Сч Оозюююи" СО |

|

Марка |

АШ-40 АБР-Р АБКС-Р АБКД-Р АБКК-Р АБС-Р |

Где I — величина оплывания покрытия толщиной 6 = 1,5 см за время Т= 1 год=1,3-10в с при расчетной температуре ( + 60° С) и угле наклона к горизонту а = 90°.

В табл. 1.26 приведены структурно-реологические константы асфальтов р и т)о, а также величины оплывания / в предположении, что температура +60° С удерживается в течение трех месяцев в году по 4 ч в сутки, а температура +40° С — по 8 ч в сутки также в течение трех месяцев.

Как видим, теплоустойчивостью асфальтов можно управлять в достаточно широких пределах, а добавляя в них асбест или полимеры, получать вполне теплоустойчивые покрытия. Необходимая морозостойкость — трещиноустойчивость на морозе — может быть рассчитана аналогично окрасочным поли - мербитумным покрытиям (см. § 1.1). Расчеты показывают, что для поверхностей, остающихся в зимнее время открытыми, состав асфальта надо подбирать из условия, чтобы его температура хрупкости была ниже расчетного минимума температуры, что, как правило, требует введения полимербитумного вяжущего (см. табл. 1.25). Данным расчетом предусматривается достаточно большой запас, так как многолетняя эксплуатация штукатурных покрытий на Маткож - ненской и Павловской ГЭС при морозах до —45° С показала высокую морозостойкость покрытий из обычного раствора АШ-25 на основе битума БН 70/30.

Холодная асфальтовая штукатурная гидроизоляция. Такая

Гидроизоляция представляет собой водонепроницаемое и пластичное покрытие толщиной 5—25 мм, выполняемое штукатурным способом, отдельными наметами толщиной по 5—7 мм из холодной асфальтовой мастики — смеси водной эмульсионной пасты битума с минеральным наполнителем [8, 15, 19, 21, 56, 103]. Эмульсионная паста отличается от обычной битумной эмульсии тем, что эмульгатором в ней являются высокодисперсные минеральные порошки: глина, известь, диатомиты и пр.; это придает ей пастообразную консистенцию и твердообразные свойства (наличие предела текучести).

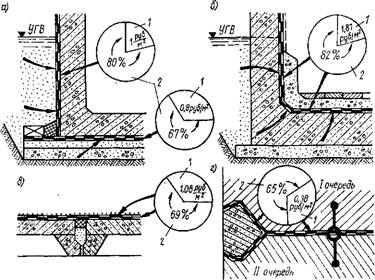

Данная гидроизоляция отличается простотой устройства, надежностью и недефицитностью исходных компонентов: дорожного битума, извести, минеральных порошков и асбестовых отходов. Кроме того, ее выполняют без нагрева материалов при высокой механизации всего процесса; покрытия из нее можно устраивать на влажном основании, без защитных покрытий, причем обеспечивается высокая Водо-, тепло - и солестой - кость мастики. Холодная асфальтовая гидроизоляция применяется в следующих случаях:

А) для гидроизоляции любых достаточно трещиноустой - чивых (раскрытие трещин до 0,3 мм) подземных сооружений, а при армировании стеклосет- кой — и сборных железобетонных конструкций; например, в Ленинграде она применяется с 1958 г., и за прошедший период ее уложено в покрытия 70 тыс. т;

Б) для Внутренней гидроизоляции в условиях отрывающего гидростатического давления до 25 м вод. ст.; например, таким способом осушено свыше 500 жилых домов в Ленинграде, Киеве; в вагоноопрокидывателе Литовской ГРЭС и здании Института физики Земли в Тбилиси отрывающий напор достигал 20 м и более (И, 21, 56, 103, 110];

В) для антикоррозионной защиты в условиях сульфатной, морской, магнезиальной и выщелачивающей агрессивности воды-среды, а при использовании специальных мастик — и при углекислой и общекислотной агрессии, например, на сооруже -

|

Рис. 1.8. Область применения холодных асфальтовых мастик на основе эмульсионных паст и их экономическая эффективность А — наружная гидроизоляция подземных сооружений; б — внутренняя гидроизоляция, работающая на отрыв; в — безрулонные мастичные кровли; г — Штукатурное заполнение деформационных швов 1 — стоимость покрытия; 2 — экономическая эффективность по сравнению с оклеечиыми покрытиями |

Ниях Каракумского канала и Кайрак-Кумской ГЭС (1953 г.) при содержании сульфатов до 55000 мг/л, на ряде очистных сооружений;

Г) для устройства безрулонных кровельных покрытий по железобетонным плитам и комплексным кровельным настилам как наиболее дешевое и надежное мастичное покрытие для новых кровель и ремонта старых;

Д) для заполнения деформационных швов в массивных гидросооружениях в виде высокопластичных покрытий, разделяющих блоки бетонирования, а также для заполнения швов между стеклоблоками (рис. 1.8).

|

Характеристики армирующих тканей и сеток для штукатурной гидроизоляции

|

Недостатками холодной асфальтовой штукатурной гидроизоляции являются: невысокая прочность (0,5—0,8 МПа), что не позволяет применять ее на открытых напорных гранях гидросооружений и опускных колодцев; недостаточная трещиноустойчивость, вследствие чего покрытия над стыками и сопряжениями нужно армировать стеклосетками или мешковиной (табл. 1.27). Нельзя применять такую гидроизоляцию для антикоррозионной защиты металлических конструкций под землей при электрохимической агрессии блуждающих токов, так как она электропроводна. Кроме того, необходимо учитывать затруднения при. выполнении работ на морозе.

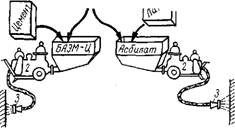

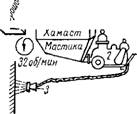

Холодные асфальтовые мастики приготавливают путем одно - или двухстадийного смешения. При смешении в две стадии сначала приготавливают битумную эмульсионную пасту из нагретого до 150° С битума и до 50—70° С известкового или глиняного теста, после чего эту пасту без подогрева смешивают с наполнителем: цементом и асбестом (мастика БНСХА) или известняковым порошком (мастика хамаст ИИ-20).

При одностадийном смешении нагретый битум сразу перемешивают с нагретой водной суспензией коротковолокнистого асбеста (мастика БАЭМ), получая готовую пасту-мастику (рис. 1.9). Такой способ получения мастики БАЭМ удобен

также тем, что в зависимости от назначения в нее добавляют либо цемент (мастика БАЭМ-Ц) и используют для гидроизоляции, либо латекс (мастика асбилат), применяя ее для кровель или герметизации швов и стыков (см. табл. 1.28), причем добавки вводят уже в холодную мастику непосредственно на рабочем месте (рис. 1.9,6).

|

6) |

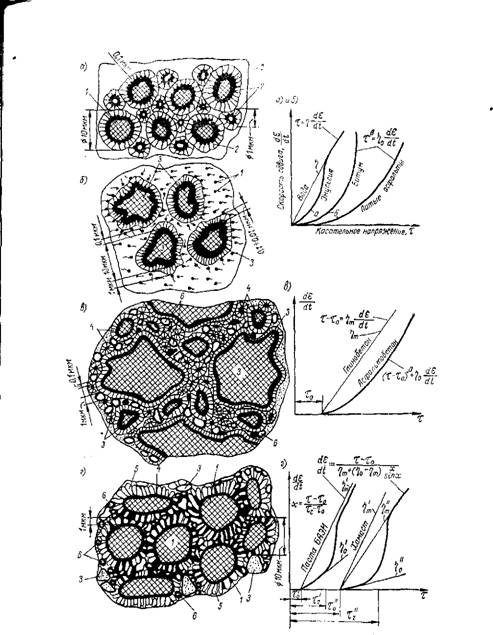

Холодные асфальтовые мастики хамаст и БАЭМ согласно физико-химической механике [56, 57, 103] являются принципиально новым типом твердообразных асфальтов (рис. 1.10).

|

I |

|

М |

|

I |

![]()

|

Щісгика 6ДЗҐІ1 |

|

Шоб/Минщ Гґ |

|

32 о ІЇ/Мин CD |

|

Рис. 1.9. Технологические схемы приготовления и нанесения холодных асфальтовых мастик эмульсионного типа |

|

90Of/мин I |

|

[битумная паста |

$2о5/мин | Змцльгагорі

|

|

А — мастики на основе известково-битумной эмульсионной пасты хамаст; б — мастики на основе битумно-асбестовых эмульсионных мастик БАЭМ и асбилата 1 — растворомешалка; 2 — растворонасос диафрагменного типа; 3 — бескомпрессорная форсунка или штукатурное сопло; 4 — турбулентный растворосмеситель

Твердообразные свойства определяются структурными особенностями мастик после их обезвоживания (рис. 1.10, г), когда мигеллы битума образуют конгломератные комплексы, окруженные толстыми прослойками минерального эмульгатора и наполнителя, а частичная коалесценция мицелл происходит через адсорбционно-связанные пленки битума; поэтому мастики хамаст близки по своим структурно-механическим свойствам к жестким асфальтобетонам (рис. 1.10, в), а мастики на основе горячего битума и битумных эмульсий отличаются прослойками объемного битума (рис. 1.10, а и б), что лишает их твердообразных свойств: предела текучести и тиксотропии.

Эмульсионные мастики по закономерностям деформирования (течения), как твердообразные жидкости, подчиняются

|

Со со со см |

|

To О" |

|

С F- |

|

Рис. 1.10. Структура и структурно-реологические свойства асфаль - тов (справа показаны закономерности деформирования асфалътов) А —битумы и битумные эмульсии; б — литые асфальтовые мастики и рас - творы; в — уплотняемые жесткие асфальтобетоны; г — холодные асфальтовые |

ГАстики

— битумные мицеллы; 2 — адсорбциоиио-сольватиый слой эмульгатора; 3 — минеральные частицы наполнителя и заполнителя; 4 — адсорбционные прослойки битума; 5—адсорбционный слой минерального эмульгатора; б — воздушные поры

Структурно-механические характеристики эмульсионных мастик при сдвиге

|

Марка мастики (эмульгатор + наполнитель) |

1 Температура, °С |

Пределы текучести, ГПа |

Структурная вязкость, Па-с |

Время релаксации 8, с 1 |

||

|

То |

|

По |

И/и |

|||

|

Хамаст ИИ-20 .... |

7 |

48 |

509 |

3,5-1011 |

4,5-1010 |

6,1-105 |

|

|

20 |

33.44 |

88,6 |

2,0-1010 |

2,3-1010 |

2,0-104 |

|

(Известь -f - известняко |

|

|

||||

|

Вый порошок) .... |

50 |

6,8 |

10,0 |

3,9-10' |

2,0-10° |

1,8-103 |

|

Хамаст ИД-25 . . . |

20 |

18.0 |

65,0 |

5,0- 10е |

9,3-108 |

6,5-104 |

|

(Известь + доломитовый |

|

|

|

|

|

|

|

Порошок) ...................... |

60 |

1,8 |

7,2 |

8,0.10' |

1,1-10' |

1,Ы04 |

|

БАЭМ-40 ......................... |

30 |

37,3 |

420 |

4,3-108 |

2,3- 10s |

4,8-103 |

|

(Асбест 7—8-го сорта) |

18 |

155 |

90 |

1.1-1011 |

9,1-1010 |

5,1-Ю3 |

|

—18 |

1500 |

2700 |

5,4-I014 |

4,9-Ю12 |

5,4-Ю3 |

|

Таблица 1.30 |

Технико-экономические характеристики холодной асфальтовой гидроизоляции (толщиной 10 мм)

|

X арактеристикн |

Мастика БАЭМ Для кровель |

Мастика БАЭМ-Ц дня гидроизоляции |

Мастика асбилат |

|

Общий расход влажной мастики, кг/м2 |

30,4 |

35,8 |

28,8 |

|

В том числе: |

|

|

|

|

Битума БНД 40/60 ................................ |

7,7 |

8,2 |

6,4 |

|

Асбеста 7—8-го сорта............................ |

7,7 |

8,2 |

6,4 |

|

Добавки .................................................. |

Нет |

Цемент—1,2 |

Латекс—1,5 |

|

Стоимость покрытия, руб/м2 ....................... |

1-16 |

1—38 |

1—48 до |

|

|

|

|

2—58 |

|

То же. армированного (20% площади) |

1—24 |

1—46 |

1—56 до |

|

|

|

|

2—66 |

|

То же, при сплошном армировании. . |

1—48 |

1—70 |

1—74 до |

|

|

|

|

2—89 |

|

Трудовые затраты, чел.-ч/м2......................... |

0,45 |

0,45 |

0,48 |

|

То же, при сплошном армировании |

0,53 |

0,53 |

0,55 |

Видоизмененной формуле Михайлова [52] для эффективной вязкости мастики:

•П* = Чт + (По — Цт) х/ Sh х; Т — Т0 = ЄГ)*, (1.9)

Где

% --= (т — т0)/(тг — т0); в = (Г]о — ЦтЖ', (1-Ю)

,ц* — эффективная вязкость мастики; г]0 — наибольшая структурная вязкость; цт — наименьшая структурная вязкость; т — расчетное касательное напряжение; т0 — предел текучести (предел Шведова); тг — предел прочности структуры (предел Бингама); 0 — время релаксации.

Структурно-механические характеристики различных мастик приведены^ табл. 1.29 и на рис. 1.10.

Жесткость мастик часто является их недостатком, в частности она приводит к образованию трещин в кровельных покрытиях; поэтому были разработаны мастики БАЭМ и асбилат на основе асбестового эмульгатора-наполнителя, волокна которого придают стабилизированному покрытию повышенную де - формативную способность на морозе до —70° С и в то же время обеспечивают теплоустойчивость покрытий даже при + 120° С. Следует подчеркнуть, что добавки латексов в мастиках асбилат еще более повышают их растяжимость: латекса СКС — до 65%, латекса гектолекса — до 95%.

Столь существенное улучшение свойств мастик БАЭМ по сравнению с мастиками хамаст позволяет рекомендовать их в качестве основных, тем более, что, добавляя цемент и латекс, можно управлять их свойствами в широких пределах. Характеристики этих покрытий приведены в табл. 1.30.

»