ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

ПОКРЫТИЯ ИЗ РУЛОННЫХ СИНТЕТИЧЕСКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Огрунтовка изолируемой поверхности. Перед наклейкой по - ливиннлхлоридного пластиката и материалов на основе полиизобу - тилена поверхность сооружения огрунтовывают холодной грунтовкой — разжиженным битумом или битумной эмульсией. Перед наклейкой полиэтилена бетонную поверхность огрунтовывают разжиженным битумом или разжиженной бензином мастикой БКС. Рекомендуются следующие составы грунтовок (% по массе):

Разжиженный Битумная

Битум эмульсия

Битум БН-ІІІ. . 30 Битум БН-ІІ или

Бензин. .... 70 БН-ІІІ...................... 45

Раствор эмульгатора 55

Разжиженная мастика БКС

Мастика БКС. . 35 Бензин..... 65

|

Є3 ; у -. - о ■ О1. • .' - •■ . 0 |

Подготовка гидроизоляционных материалов. Подготовка рулонных и листовых материалов (поливинилхлоридиого пластиката и полиэтилена) состоит в соединении полос в укрупненные полотнища —

|

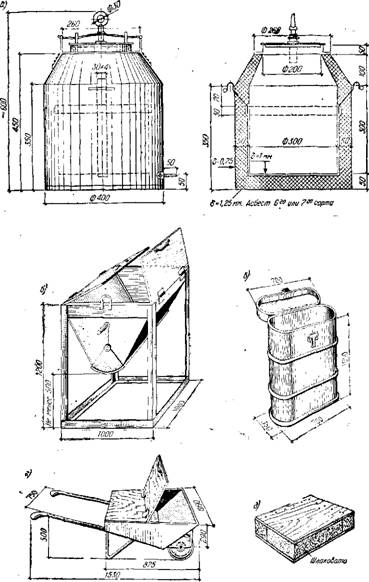

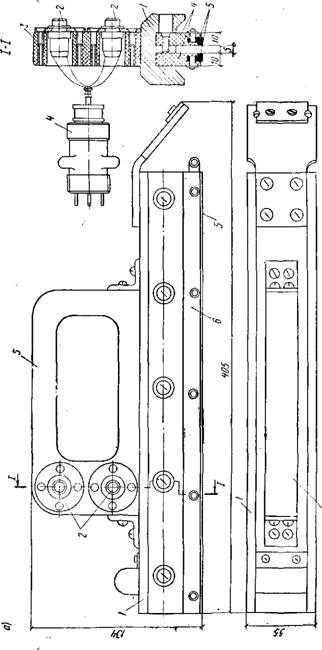

Рис. 41. Утепленная тара для доставки материалов в зимних условиях |

А — термос для мастики вместимостью 25 л; б— утепленный бункер для асфальтовых смесей объемом 0,4 м3; в — утепленный контейнер для рулонных материалов; г—утепленная тачка для перевозки асфальтовых смесей; 5 — конструкция крыщкн для тачки и бункера

13-228

Картины, выполняемом сваркой или склеиванием. Склеивать допускается пластикат пе толще 1,5 мм. Картины изготовляют' шириной в 2—3 листа. Длину картин назначают в зависимости от размеров периметра поперечного сечения сооружения. При транспортировании картин на сооружение вручную масса каждой картины не должна превышать 60 кг.

Заготовку картин производят на специально оборудованном Посту или в мастерской. Пост размещают летом на открытой площадке или под навесом, а зимой — в отапливаемом помещении.

Подготовка рулонных и листовых материалов на основе поли - изобутилена перед наклейкой заключается в раскатывании и выдерживании пластин в распрямленном состоянии не менее 1 сут. Тальк с поверхности пластин смывают 15%-ным раствором хозяйственного мыла и теплой водой.

Сварка поливинилхлоридного пластиката и листового полиэтилена. Поливинилхлоридный пластикат сваривают горячим воздухом или токами высокой частоты, полиэтилен — только горячим воздухом (ГОСТ 16310—70).

Сварку горячим воздухом можно вести с помощью электровоздушных горелок-пистолетов (она более целесообразна в холодное время года) или газовоздушных горелок косвенного нагрева (в теплое время года). Горелка может работать как от переменного, так и от постоянного тока.

Основные параметры электровоздушной го

Релки-пистолета

Температура выходящего воздуха, °С. . . до 300

TOC o "1-3" h z Количество нагреваемого воздуха, м3/ч. . 4—6

Потребляемая мощность, Вт................................. 500—1500

Питающее напряжение, В.................................................. 36

Масса без кабеля и шлангов, кг............................ 1,83

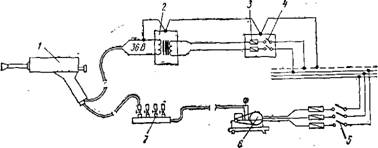

При сварке электровоздушными пистолетами используют следующее оборудование: компрессор, обеспечивающий работу требуемого числа горелок; понижающий трансформатор 380/220/36 В мощностью не менее 1 кВт; трехфазный рубильник; кабель четырехжильный 3X4+1X2,5; кабель двухжильный КРПТ 2X2,5; шланги воздушные резинотканевые диаметром 9 мм. Схема питания электровоздушной горелки показана на рис. 42.

Основные параметры газовоздушной горелки косвенного нагрева

Давление:

Ацетилена, кПа.................................................... 5—10

Сжатого воздуха, Па............................................ 1—1,5

Расход ацетилена, л/ч.... ■...................... 100—200

Расход воздуха, м3/ч................................................... 7—10

Температура воздуха на расстоянии 5—8 мм:

От наконечника, °С........................................................... 250—300

Длина горелки, мм...................................................... 580

Масса горелки, кг....................................................... 1,7

При сварке газовоздушными горелками используют следующее оборудование: компрессор, обеспечивающий работу требуемого числа

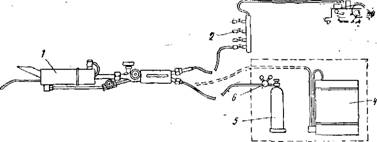

горелок; баллоны с ацетиленом или ацетиленовый генератор типа МГ; трехфазный рубильник; кабель четырехжильный; шланги диаметром 9 мм для подачи воздуха и ацетилена. Схема питания газовоздушной горелки показана на рис. 43.

|

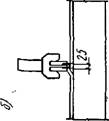

Рис. 42. Схема питания электровоздушного пистолета (горелки) |

|

1 — электровоздушный пистолет; 2 — трансформатор; 3 — предохранители; 4 — выключатель; 5—рубильник; б — компрессор; 7—коллектор воздуха Рис. 43. Схема питания газовоздушной горелки |

|

JO |

|

|

I — газовоздушиая горелка; 2—коллектор; 3 — компрессор; 4 — ацетиленовый генератор; 5 — ацетиленовый баллои; 6 — редуктор

Рулонные материалы соединяют сваркой внахлестку с перекрытием кромок листов на 30—40 мм. Перед сваркой кромки листов обезжиривают ацетоном.

Струю горячего воздуха следует направлять между наложенными внахлестку кромками листов, для чего отгибают кромку верхнего листа. По мере продвижения горелки по длине шва кромку верхнего листа прижимают роликом. Расстояние между соплом горелки и роликом выдерживают постоянным 2—3 см.

Температура нагрева свариваемых листов должна составлять Для полиэтилена 110—120° С и для пластиката 160—200° С, поэтому

температура воздушной струи на выходе ее из горелки должна быть! равна соответственно 180—200 и 220—260° С.

Показателями хорошего качества сварного шва являются: прозрачность н бесцветность сварного шва, отсутствие белесых непроз-І рачных пятен, одинаковая ширина шва по всей его длине, невозмож-1 иость разъединения сварных листов без разрыва материала.

|

|

|

І 5 / У |

Рис. '44. Схема высокочастотной сварочной установки

/ — генератор-токов высокой частоты; 2— высокочастотный фидер сварочного приспособления; 3 — сварочное приспособление; 4— пластикат; 5 — верстак

При сварке токами высокой частоты свариваемые листы пластиката нагревают в высокочастотном электрическом поле до пластического состояния, а затем соединяют размягченные поверхности под давлением. Этот способ сварки рекомендуется только для предварительной заготовки пластикатовых полотнищ (картин) в заводских, и полузаводских условиях.

Установка для сварки состоит из генератора токов высокой частоты и сварочного инструмента (утюга), соединенного с генератором двухпроводной электролинией (рис. 44, 45, а). Генератор устанавливают на расстоянии 1,5 м от кромки верстака. Пластикат .. укладывают на верстак с перекрытием кромок свариваемых полос на I* 25 мм. Свариваемые плоскости кромок и электроды инструмента протирают ветошью, смоченной в ацетоне. На стык сверху ставят | сварочный инструмент и последовательно переставляют с перекрыти - ем на 10—15 мм (рис. 45,6). J

Для определения минимально необходимого времени выдержива - s ния и рациональных параметров тока производят опытную сварку при различных параметрах тока и продолжительности с варки. Затем из каждого опытного образца вырезают по три полоски шириной 2^-4 см для испытания на разрыв. По результатам испытаний устанавливают оптимальный режим сварки.

В тресте Ленинградоргстрой разработан способ сварки поливи - нилхлоридного линолеума с применением аппаратуры инфракрасного нагрева, которая включает в себя излучатель типа «Пилад», блок питания с соединительным шнуром и целлофановую ленту Шириной 60—70 мм (рис. 46) Энергию инфракрасного излучателя направляют

В зону сварки при помощи параболических рефлекторов (отражателей), в фокусе которых установлены спирали, разогреваемые под действием электрического тока до 1000—1100° С. Сварщик наблюдает за процессом оплавления полимера в окно через целлофан, который накладывается на свариваемый шов по всей длине. Как только полимер достигнет вязкотекучего состояния, рабочий движением излучателя вперед сдавливает расплав в зоне сварки.

Основные технические данные излучателя

TOC o "1-3" h z Напряжение питания, В........................................ 27—29

Потребляемая мощность, Вт........................................... 440—480

Ширина шва, мм............................................... . 8—10

Скорость сварки, м/ч........................................................ 15—23

Размеры, мм................................................................ 325X120X180

Масса, кг............................................................................... 7,5

Основные технические данные блока питания

Напряжение сети, В............................................................. 220

Мощность, Вт..................................................................... 500

Размеры, мм................................................................ 250X190X220

Масса, кг............................................................... 11,5

Более мощный излучатель «Пилад-220» применяют в заводских условиях. Он оборудован двумя параболическими отражателями, в фокусе которых установлены кварцевые источники инфракрасного излучения КИ-220-1000, серийно выпускаемые Рижским электроламповым заводом. Излучатель при помощи скобы соединен с тележкой привода, на которой установлена катушка с целлофановой пленкой.

Техническая характеристика «Пилад-220»

Напряжение питающей сети, В. . . 220

Потребляемая мощность, Вт. . . . 1200—2000

Скорость сварки, м/ч................................. 40—60

Размеры, мм.............................................. 5ЮХ 104X180

Масса, кг................................................................. 14

Сварку ведут на специальных столах, конструкция которых разработана трестом Ленинградоргстрой совместно с ДСК-2.

Склеивание поливинилхлоридного пластиката рекомендуется применять только при предварительной заготовке картин шириной в две-три полосы или при ремонте мелких повреждений гидроизоляционного покрытия. Для склеивания пластиката используют пер - хлорвиниловый клей ПХВ состава (ч. по массе): перхлорвиниловой смолы 1, технического ацетона 1-го сорта 3. Клей ПХВ приготовляют, растворяя перхлорвиниловую смолу в ацетоне в чистой металлической посуде с плотно закрывающейся крышкой. Через 4 ч раствор готов к употреблению.

Склеивание ведут на верстаке при температуре воздуха не ниже 15° С. Поверхности кромок перед склеиванием тщательно протирают ацетоном и просушивают до полного его испарения. Кромки следует укладывать внахлестку шириной 50—60 мм. Клей наносят мягкой кистью ровным тонким слоем на нижнюю кромку, на которую укладывают кромку верхней полосы. Шов прикатывают катком до образования плотного соединения без складок. Через 30 мин склеенную

|

|

|

I I |

|

|

О. с

Я

О Irf

О S

|

|

А

Картину свертывают в рулон и укладывают на стеллаж. Заготовленные картины можно транспортировать и укладывать на сооружение не ранее чем через 48 ч после склеивания.

Устройство гидроизоляционного покрытия. Работы по устройству гидроизоляционного покрытия производятся с приставных лестниц, легких безболтовых трубчатых лесов или передвижных подмостей. Рулоны полиэтилена и поливинилхлоридного пластиката подают на сооружение или на леса механизированным способом с помощью подъемников или автомобильных кранов.

При раскатывании рулонов обеспечивается медленное движение их по наклонной или вертикальной поверхности сверху вниз. Для этого рулоны поддерживают автокраном или вручную с помощью стропов, закрепленных за жесткий стержень, продетый через середину рулона. Полотнища (картины) после раскатывания рулонов должны быть выровнены на изолируемой поверхности так, чтобы был обеспечен напуск картин друг на друга на 30—40 мм.

Сварку продольных швов полиэтилена и пластиката на вертикальных и наклонных поверхностях ведут сверху вниз и выполняют с помощью электровоздушных или газовоздушных горелок аналогично сварке полос рулонных материалов при предварительной заготовке картин.

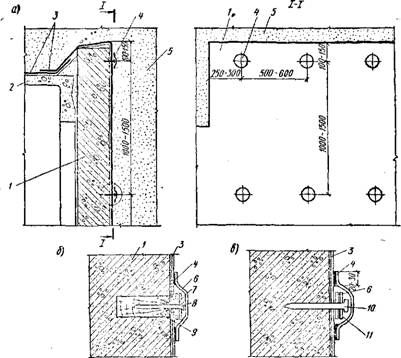

При устройстве гидроизоляции стен высотой более 3 м без сплошной наклейки полиэтилен и пластикат крепят к стенам (рис. 47) оцинкованными гвоздями, вбиваемыми в заранее установленные деревянные пробки, дюбелями, вбиваемыми в бетон стены с помощью пистолета СМП-3, и точечной приклейкой материала к основанию. Размеры площадок приклейки должны быть не менее" 20X20 см. Расстояние между креплениями рекомендуется принимать: по вертикали 100—150 см, по горизонтали 50—60 см.

Рулонные материалы крепят к вертикальным стенам сооружения дюбелями или гвоздями вслед за сваркой швов гидроизоляционного ковра. Шляпки гвоздей или дюбелей с шайбами закрывают заплатами из рулонного материала, привариваемыми к гидроизоляционному ковру.

Рулонные полимерные материалы перед наклейкой после высыхания грунтовочного слоя раскатывают, выравнивают и свертывают снова в рулоны. Затем на изолируемую поверхность наносят клеящий слой, рулоны материала вновь раскатывают и плотно приглаживают к поверхности.

Для наклейки на бетонную поверхность, а также на материалы иа битумной основе применяют: для полиэтилена — мастику БКС; для поливинилхлоридного пластиката — горячий битум марки БН-ІІІ, горячие битумные мастики на битуме марки БН-ІІІ с тонкомолотыми добавками, мастику изолит, клей № 88 и клей ПХВ.

Температура горячего битума и горячих битумных мастик в момент наклейки должна быть 120—140° С, мастики БКС — 70—80° С. Толщина слоя мастики БКС должна быть 3—5 мм.

Рулонные и листовые материалы на основе полиизобутилена наклеивают на горячих битумных мастиках с добавкой до 20% низкомолекулярного полиизобутилена, на битумно-иолиизобутиленовом клее марки Б-12 и на клее № 88Н. Клеящий состав наносят слоем толщиной 1,5 мм на очищенную от талька и высушенную поверхность материала на основе полиизобутилена. При использовании «елея № 88Н пластины наклеивают внахлестку с перекрытием на

30—40 мм, причем кромки рулонов и листов оставляют не промазанными клеем. На битумных составах наклейку ведут внахлестку с перекрытием швов на 80—100 мм. На вертикальные поверхности листы полиизобугилена наклеивают снизу вверх. Кромки пластин

|

Рис. 47. Схема крепления полнвинилхлоридного пластиката и полиэтилена к вертикальной стене |

А — схема расположения мест крепления; б — крепление гвоздями; в — крепление дюбелями; 1 — железобетонная торцовая панель; 2 — железобетонная арочная панель; 3 — гидроизоляционный ковер из полнвинилхлоридного пластиката; 4 — накладка диаметром 100 мм из материала гидроизоляционного ковра; 5— дренирующий слой грунта; 6 — шайба диаметром 40 мм из материала гидроизоляционного ковра; 7—металлическая шайба толщиной 1 мм; 8 — гвоздь длиной 50—65 мм; 9 — деревянная пробка диаметром 30 мм; 10 — дюбель к пистолету СМП-3; И — металлическая шайба толщиной 2,5 мм

Полиизобутилена сваривают горячим воздухом с температурой 200° С от электро - или газовоздушных горелок или при помощи электропаяльников.

Работы по устройству гидроизоляции из рулонных полимерных материалов выполняет специализированная бригада в количестве 9—12 чел. (в одну смену) из расчета 3 чел. на 1 сварочную горелку. В состав бригады входят В рабочие по заготовке картин.

Расход материалов для устройства гидроизоляционного покры тия из рулонных синтетических полимерных материалов на 100 м. изолируемой поверхности приведен в табл. 82.

Расход материалов, кг

|

Материал |

|

Без иаклейки иа основание |

|

С наклейкой на основание |

|

|

Покрытие из поливинилхлоридного пластиката: поливинилхлоридный пластикат толщиной 2 мм мастика битумная Покрытие из листового полиэтилена:

Листовой полиэтилен толщиной 1,5 мм мастика БКС: битум БН-П! соляровое масло латекс СКС-30 (в пересчете на сухое вещество)

Покрытие из материалов иа основе полиизобутилена в 2 слоя:

Листовой полиизобутилен толщиной 2,5 мм при использовании: битумпо-полиизобути - леновой мастики Б-12 клея № 88 Н

Битумно-полинзобутиле-

|

350 |

|

150 |

Иовая мастика Б-12 клей № 88Н

|

|

Производство работ в зимних условиях. Основные работы по устройству гидроизоляции из листового полиэтилена без наклейки на основание в зимнее время могут производиться при температуре до —40° С. Наклейку полиэтилена и полиизобутилена можно вести в сухую погоду (без дождя и снега) при температуре воздуха до

Работы по устройству гидроизоляции из поливинилхлоридного пластиката можно вестн при температуре воздуха не ниже 0° С. При более низких температурах следует применять морозостойкий пластикат. Предельная температура применения морозостойкого пластиката оговаривается в технических условиях, по которым пластикат поставляется.

Изолируемая бетонная поверхность должна быть освобождена от снега и наледи и перед наклейкой рулонного материала высушена и прогрета до температуры не ниже 10° С. При устройстве в зимнее время гидроизоляции без наклейки рулонных материалов бетонную поверхность не прогревают.

Рабочая температура мастики БКС в зимнее время должна составлять 90—100° С, горячего битума и горячих битумных мастик-

140—160° С. Температура воздушной струи на выходе из горелки при сварке полиэтилена должна быть 220—250° С, морозостойкого пластиката — 240—280° С.

Учитывая слабую сопротивляемость пластиката удаиным нагрузкам при отрицательных температурах, сооружения, изолированные обычным пластикатом, следует обсыпать грунтом только при положительных температурах. Морозостойкий пластикат при отрицательных температурах следует обсыпать талым грунтом.