ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Кровельные покрытия промышленных и жилых зданий

Широкое строительство промышленных предприятий'с крупнейшими зданиями, 'интенсивное развитие жилищного строительства с возведением больших массивов и целых городов, особенно в Сибири'й на Дальнем Востоке, потребовали разработки новых принципов конструирования кровель.' В последние два десятилетия преобладающее распространение получили сборные крыши большой площади и весьма сложной конфигурации из железобетонных плит и арочных элементов, комплексных металлических настилов [5, 49, 71, 84, 89, 98, 108, 112].

Тенденции развития конструкций кровель можно проследить на примере зданий тепловых и атомных электростанций, всевоз-

3

|

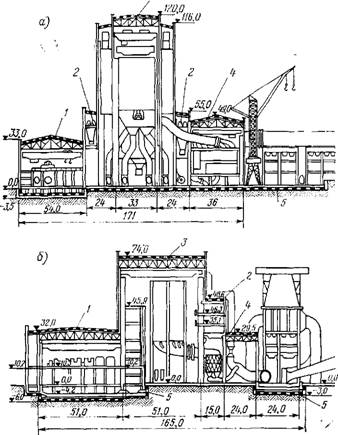

Рис. 5.9. Поперечные разрезы зданий мощных электростанций А — здание энергоблока 800 МВт (Березовская ГРЭС, 6,4 млн. кВт); б —здание энергоблока 500 МВт (Экибастузская ГРЭС, 4 млн. кВт) / — главный машинный зал; 2 — бункерные помещения; 3 — здание главной котельной; 4 — здание воздухоочистителей; 5 — заглубленные подвалы, требующие гидроизоляции |

Растающая единичная мощность которых ведет к резкому увеличению плановых размеров и высоты. Так, здание Березовской ГРЭС мощностью 6,4 МВт имеет высоту более 120 м, протяженность свыше 600 м и общую площадь кровельных покрытий, расположенных на четырех разных уровнях, свыше 100000 м2 (рис. 5.9, а). Аналогичные размеры и Экибастузской ГРЭС (рис. 5.9, б).

Весьма существенно, что в 1975 г. здания электростанций на 35% выполнялись из сборных конструкций, в 1980 г. сборность возросла до 45%, а к 1985 г. она составит 65—80%, что потребует высокой индустриализации работ. Между тем, уровень механизации кровельных работ намного ниже, чем других видов работ; так, наклеивание рубероида на горячем битуме механизировано лишь на 10—12%. Невелика и долговечность мягких кровель— при расчетной их долговечности 15—17 лет уже через 5—6 лет предусматривается плановый капитальный ремонт [6]. В результате в некоторых районах объем ремонтных работ превосходит объем нового строительства, причем более половины дефицитных рулонных материалов используется для ремонта старых кровель; поэтому столь актуальным стало повышение долговечности кровель.

В § 1.2 были указаны свойства кровельных рулонных материалов, выпускаемых в СССР и за рубежом (см. табл. 1.16, 1.17 и 1.18), и'рассмотрены тенденции их совершенствования; одна из них заключается в применении полимербитумной покровной массы повышенной толщины, армировании стекловолокнистыми материалами, а также посредством укладки с наплавлением [47].»

Вторым направлением кардинального совершенствования кровель является довольно значительное использование штукатурных гидроизоляционных покрытий из эмульсионных и по - лимербитумных мастик — так называемых мастичных, или безрулонных, кровель [19, 21, 56]. К этому же направлению относятся индустриальные кровли из сборных комплексных панелей и настилов полной заводской готовности с покрытиями из мастик и рулонных материалов.

Наконец, промышленный выпуск относительно дешевых и долговечных полимерных пленок, в первую очередь полиэтиленовой и поливинилхлоридной, открыл новые возможности для устройства эксплуатируемых крыш-террас с утепленными кровельными покрытиями типа «погребенной мембраны» [50].

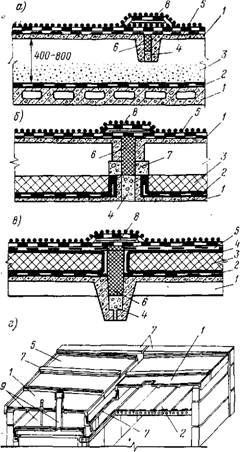

Таким образом, наиболее перспективными для промышленных и жилых зданий представляются следующие типы кровельных покрытий (рис. 5.10):

1) Рулонные кровли из утолщенных наплавляемых рулонных материалов;

2) Безрулонные, или мастичные, кровли с штукатурным гидроизоляционным покрытием из эмульсионных или полимерби - тумных материалов;

3) Индустриальные кровли из элементов заводской готовности;

4) Эксплуатируемые крыши-террасы с погребенным или утепленным кровельным покрытием типа «погребенной мембраны» (рис. 5.10).

Технико-экономические характеристики кровельных покрытий, разработанных во ВНИИГе, приведены в табл. 5.6, а основные свойства кровельных материалов, рекомендуемых для их выполнения, — в табл. 5.7 [47].

|

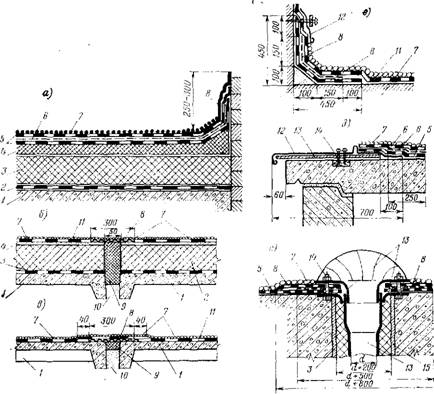

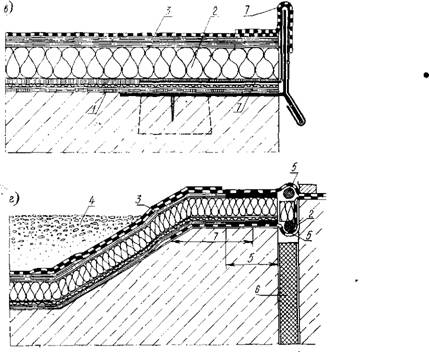

Рис. 5.10. Типовые конструкции рулонных и безрулонных кровель, разработанных во ВНИИГе, на основе полимербитумных и эмульсионных материалов — наплавляемого экарбнта и мастики БАЭМ |

А — рулонная кровля из наплавляемого экарбнта; б — безрулонная кровля на утепленной крыше; в — то же, на неутепленной крыше нз сборных панелей; г — типовая деталь прнмыкання к стене или парапету; д — примыкание к свесу прн неорганизованном водоотводе; с — примыкание к воронке внутреннего водоотвода

/ — железобетонная крыша; 2 — паронзоляционный слой; 3 — теплоизоляционный слой; 4 — стяжка из цементного или асфальтового раствора; 5 — слой подкладочного экарбнта; в — слой покровного экарбнта или армобнтэпа; 7 — бронирование кровли каменной крошкой; 8 — дополнительные слои армирующего или наплавляемого материала; 9 — герметизация полимербитумным герметиком битэп; 10— чеканка цементным раствором; // — покрытие из двух слоев мастики БАЭМ; 12 — лист кровельной стали; 13 — Металлическая закладная деталь; 14— зажимное крепление; 15 — асбестоцементная труба

Рулонные кровли. Они являются наиболее распространенным типом кровельных покрытий в строительстве, причем основным материалом для них служит рубероид, выпуск которого составляет 92% от общего выпуска мягких кровельных материалов.

|

Техиико-экономические характеристики кровельных покрытий, рекомендуемых ВНИИГом

|

При устройстве таких кровель рубероид наклеивают на горячих битумных клебемассах. Недостаточная долговечность и дефор - мативная способность рулонных кровель вынуждают делать их многослойными: из трех-пяти слоев рубероида и такого же количества слоев клебемассы — как правило, горячего битума или битумной мастики, содержащей до 20% наполнителя. Рассматриваемые кровли весьма многодельны, устройство их не поддается механизации из-за необходимости нанесения горячего битума, а качество их весьма низко из-за того, что работы ведутся вручную.

В табл. 5.8 приведены примеры некоторых рулонных кровель, выполненных в СССР и за рубежом. Число слоев в таких кровлях достигает 15—16, в том числе 4—5 слоев рулонного кровельного материала и 5—7 слоев клебемассы. В результате толщина кровельного покрытия на эксплуатируемых крышах - террасах высотных зданий в Москве составляет 40—62 см при общей массе 650—990 кг/м2, общей стоимости 28—42 руб/м2 и общей трудоемкости 6,8—12,4 чел.-ч/м2 [49].

Вторым недостатком рулонных кровель является малая их долговечность: она не превышает 17 лет по экспертной оценке специалистов, а строительные фирмы США гарантируют долговечность таких кровель в 20 лет при условии использования более гиилостойких дегтевых материалов типа толя, укладки его в четыре-пять слоев и пригрузки защитным слоем щебня или гравия.

|

Физико-мехаиические свойства кровельных покрытий, разработанных ВНИИГом

|

|

* Допустимое давление. |

Таким образом, рулонные кровли должны быть кардинально усовершенствованы как в отношении качества рубероида, так конструкции покрытия и технологии выполнения.

Нужно подчеркнуть, что выпускаемый у нас рубероид не отвечает требованиям массового строительства в районах с суровым климатом, уступает по качеству лучшим образцам зарубежных фирм (см. табл. 1.6) и нуждается в коренном совершенствовании (см. § 1.2).

Намечен массовый выпуск улучшенных сортов рубероида с привесом пропиточного битума до 140% к массе усиленного картона 500 г/м2 и массой покровного слоя 1—1,2 кг/м2; разработаны новые рулонные материалы увеличенной толщины: маст - рум, стеклорубероид, экарбит, армобитэп, монобитэп и фольго - битэп (см. табл. 1.18), которые превосходят выпускаемые ныне рубероиды и зарубежные материалы (см. табл. 1.17). В табл.5.9 дано сравнение некоторых свойств этих материалов, из которого видны преимущества советских полимербитумных материалов. Следует подчеркнуть, что экарбит стоит 40—65 коп/м2 вместо 2,5—5,6 руб/м2.

|

Конструкции утепленных кровель на железобетонных крышах

|

|

Продолжение табл. 5.8

|

В последние годы все шире применяется способ Наплавлення утолщенных кровельных материалов при помощи газовых горелок. В СССР этот способ, рекомендованный ИФХ АН СССР для материалов типа «маструм», впервые был использован в Главмосстрое, а затем в Минстрое ЛитСССР. Используется

|

|

|

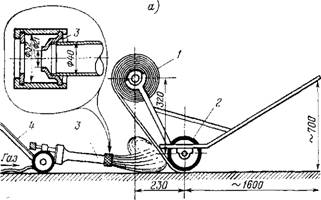

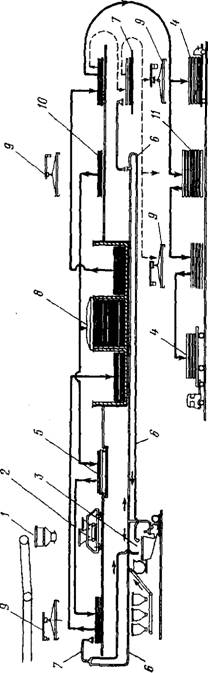

Рис. 5.11. Оборудование для газопламенного Наплавлення рулонных материалов на плоских кровлях А — станок для газопламенного Наплавлення; б—агрегат типа «Фламек» / — рулон экарбита; 2 — каток диаметром 150 мм, массой 22 кг; 3 — диффузор газовой горелки; 4 — регулировочная игла; 5 — топливный бак; 6 — вентилятор |

Этот способ и в северных районах согласно указаниям ВСН 196—75 Главленинградстроя. Для Наплавлення служат газовые горелки на пропан-бутане и специальный станок для газопламенного наплавлення рулонных материалов (рис. 5.11, а). При этом способе температура пламени достигает 900° С; расход газа может регулироваться специальным редуктором в пределах от

|

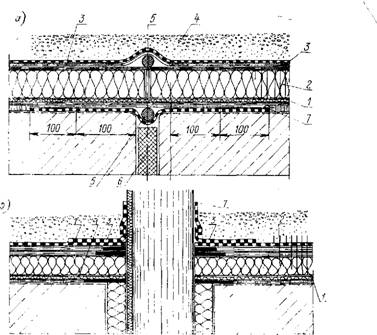

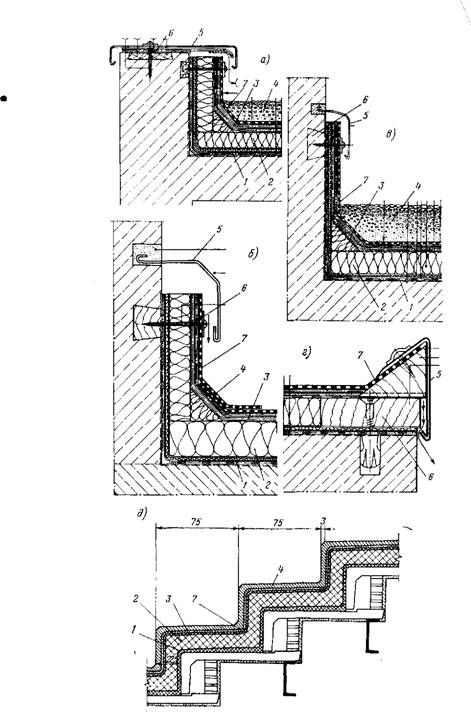

Рис. 5.12. Конструкции утепленных и защищенных кровельных покрытий А — утепленное покрытие с защитой гравийным слоем; б — примыкание утепленной кровли к трубе; в — свес утепленной крозли при внутреннем водоотводе; г — стык защищенных и незащищенных участков утепленной кровли 1 — пароизоляциоиный слой; 2 — теплоизоляционный слой; 3 — гидроизоляционный слой; 4 — пригрузка гравием или щебнем; Ь — прокладки пороизола или гернита; б — полимербитумный герметик,- 7 — дополнительный слой гидроизоляции из рулонного или армированного мастичного покрытия |

0,05 до 1,5 м3/ч. При трехрожковой горелке, обеспечивающей наплавление рулонного материала по всей ширине полотнища, расход газа составляет 40 г/м2, и звено из трех кровельщиков наклеивает до 100 м2 трехслойного покрытия в смену, что экономит до 70 коп/м2 и до 0,2 чел.-ч/м2.

Существенным недостатком газопламенного Наплавлення является пережог нижнего слоя покровного битума и даже армирующего картона, поэтому намного эффективнее использование полимербитумных материалов — экарбита и армобитэпа, которые более теплоустойчивы, а также низкотемпературных нефтяных горелок типа «Фламекс», разработанных в ЧССР (патент № 136943, 1970 г.). Этот агрегат (рис. 5.11, б) работает на соляровом топливе (расход 6—9 л/ч) и благодаря электровентилятору мощностью 120 Вт образует пламя с температурой 500—600° С.

|

|

Особенно эффективно наплавление в сочетании с полимерби - тумными материалами типа экарбита — в этом случае можно ограничиваться укладкой всего двух слоев рулонного материала: подкладочного с массой 2,5 кг/м2 и покровного с массой 3,5 кг/м2.

Рулонные кровли из наплавляемых полимербитумных материалов обладают следующими технико-экономическими преимуществами:

А) отпадает необходимость в приготовлении и подаче к месту укладки горячей клебемассы, что повышает уровень механизации до 60—70%;

Б) полимербитумная покровная масса обеспечивает повышенную теплоустойчивость кровли летом и трещиноустойчивость в период зимних холодов, причем, меняя вид и количество полимерной добавки, можно менять эти свойства в достаточно широких пределах, увеличивая диапазон пластичности материала от —50 до + 120° С;

В) просто решаются конструкции примыканий и сопряжений кровельного покрытия (рис. 5.10, 5.12 и 5.13) путем укладки дополнительного слоя рулонного материала, прочность которого может быть легко увеличена, например при вибрационных воз-

|

|

Действиях, применением армобитэпа или фольгобитэпа, армированного стекловолокном либо стеклосеткой (табл. 5.9);

Г) использование огневых форсунок для предварительной сушки основания и подогрева рулона позволяет выполнять кровельные работы в неблагоприятных температурно-влажностных условиях, даже при температуре до — ЗСГС, практически ликвидируя их сезонность.

К сожалению, полимербитумные материалы (экарбит и ар - мобитэп) выпускаются только Минераловодским опытным рубероидным заводом в весьма ограниченном количестве, в связи с чем их следует пока применять лишь на шедовых и купольных крышах, сводах-оболочках двоякой кривизны и на других крышах с большими уклонами, а в остальных случаях использовать наплавляемый рубероид или стеклорубероид, выпускаемые в гораздо больших количествах.

Центртяжстрой Минтяжстроя СССР в 1974—1978 гг. израсходовал на стройках Курской магнитной аномалии свыше 1 млн. м2 экарбита и армобитэпа, накопив значительный опыт применения этих материалов [47].

Безрулонные, или мастичные, кровли. Впервые они были предложены И. А. Кизима как многослойные покрытия из битума, цемента и глины в 1948 г., а применение известково-би - тумных эмульсионных мастик для устройства кровель и сам термин «безрулонные кровли» были предложены Л. А. Афониным в 1956 г.; армированные покрытия из горячих резинобитум - ных мастик впервые были предложены П. Д. Глебовым в 1937 г. [39, 56].

За рубежом также разработано много мастичных покрытий; из них наиболее интересны следующие:

А) в Румынии (с 1949 г., стандарт РНР 661—49)—извест - ково-битумные эмульсионные пасты «филлербитум» и с добавкой целлюлозы — «челокит» [56];

Б) в США, ФРГ и Франции — кровельные покрытия на основе глинобитумной эмульсионной пасты с армированием рубленым стекловолокном по способу «флинткоте-моноформ», ВТОМ числе на таких ответственных крышах, как купольно-шедовая на здании Высшей школы в штате Канзас, купольная на спортивном зале в г. Кантоне в том же штате («Bitumen, Asphalte u. s. w.», 1968, № 10);

В) в Польше — известково-битумные эмульсионные мастики «субит» с соотношением битума к порошку 1 :5 («Dragownict - wo», 1960, № 1);

Рис. 5.13. Конструкции примыканий утепленных и защищенных кровель А — примыкание защищенной кровлн к парапету; б — примыкание утепленной кровлн к стене; в — примыкание защищенного кровельного покрытия к стене; г — оформление края утепленной кровлн без парапета; д — утепленная кровля трибун стадиона I — пароизоляция; 2 — теплоизоляция; 3 — гидроизоляционное покрытие; 4 — присыпка гравием или щебнем; 5 — металлический фартук; 6 — зажим края покрытия кровли; 7 — Дополнительный слой усиленного рулонного материала — экарбита нли армобитэпа

Г) в Чехословакии (с 1962 г.) —кровельные покрытия из би - тумно-латексных композиций, иногда с армированием рубленым стекловолокном или стеклохолстом («Pozemni Stavby», 1967, № 3) [49, 88, 98];

Д) в ФРГ — широко применяемые кровельные покрытия из литого асфальта; так, в 1961—1965 гг. было выполнено 1,2 млн. м2 таких покрытий, причем они укрепляются армирующими стеклотканями и подкладкой рулонных материалов на картонной основе; например, кровельное покрытие на здании в Ганновере состоит из 16 слоев: алюминиевой фольги, стеклоткани, битуминированного войлока и т. п. („Bitumen, Asphalte u. s. w." 1968, № 10).

Естественно, что такая многослойность лишает мастичные кровли всех присущих им преимуществ. И в нашей стране ре - зинобитумные мастики в условиях сурового климата требуют армирования двумя или тремя слоями стеклоткани либо стекло - сетки {5, 49], что превращает их в обычные рулонные покрытия, причем высокой стоимости.

Рассмотрим опыт устройства мастичных кровель из наиболее перспективных материалов.

1. Безрулонные кровельные покрытия из битумно-асбестовой эмульсионной мастики БАЭМ разработаны ВНИИГом [21, 56, 103]. Такие кровли впервые были выполнены на зданиях Крас - новодской ТЭЦ (40 000 м2) в 1963—1964 гг.; на основании сер - пентинито-битумной мастики они с 1967 г. применяются в Грузии [ПО]; в 1976 г. было начато уже производственное их использование на Троицкой ГРЭС, стадионе в Челябинске (свыше 40 000 м2), а с 1977 г. на гостинице «Ашхабад» в Туркмении и на жилых домах в Узбекской ССР (свыше 50 000 м2).

Данные покрытия являются усовершенствованием ранее применявшихся безрулонных кровель из мастик хамаст на основе известково-битумных эмульсионных паст, которые, однако, оказались недостаточно трещиноустойчивыми и потребовали через три-четыре года ремонта на 75% площади в северных районах и 25% в южных. Мастики же БАЭМ обладают повышенной тре - щиноустойчивостью и морозостойкостью (см. табл. 1.28) при растяжимости до 32% и температуре хрупкости ниже —70° С. Исследования В. Н. Трофимова [47] структуры мастик БАЭМ и их изменения при длительном воздействии атмосферы показали, что расчетная долговечность кровель из мастик превосходит 28 лет, а это значительно больше, чем рулонных кровель.

Важное достоинство мастик БАЭМ — нейтральная реакция — позволяет армировать их во всех местах примыканий и над швами между сборными кровельными панелями обычным стеклохолстом ВВ-К и стеклосеткой СС-1А (см. табл. 1.27), что повышает трещиноустойчивость кровель (рис. 5.13 и 5.14). Действенным способом повышения трещиноустойчивости покрытий является добавка в них синтетических латексов (до 10%), что

|

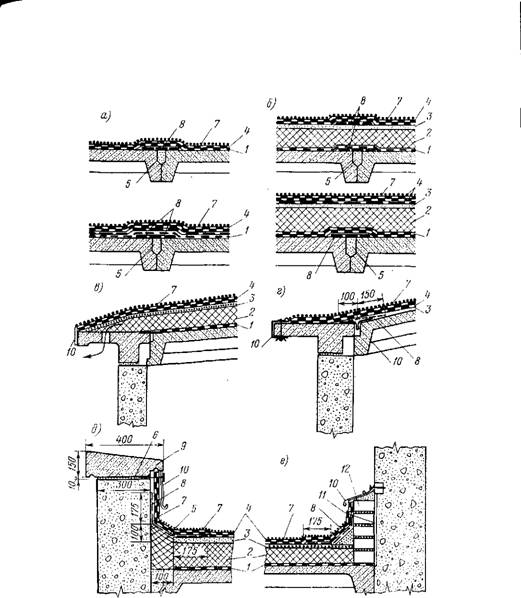

Рис. 5.14. Конструкции безрулонных кровельных покрытий из мастики БАЭМ |

А—над швами между сборными железобетонными плитами; б— над швами в теплоизоляции; в — конструкция свеса утепленной кровли; г — то же, холодной; б — примыкание утепленной кровли к парапету; е — то же, к стене 1 — пароизоляция из двух слоев мастнки; 2 — теплоизоляция; 3 — стяжка из цементного раствора (20—-25 мм); 4 — кровельное покрытие из двух слоев мастики (10—12 мм); 5 — полимербитумиый герметик битэп; 5 — цементный раствор; 7 — бронирующий слой камеииой крошки (5—7 мм); 8 — армирующая стеклосетка; 9 — оголовок парапета; 10 — лист кровельной стали; //— цементная штукатурка; 12 — кирпичная стеика

|

Технико-экономнческне характеристики безрулонных кровель

|

|

* В знаменателе—расход армирующей ткани, м2. |

Увеличивает их растяжимость до 65%, а при добавке натурального латекса гектолекса — даже до 95% [47]. Такие мастики, называемые асбилатом, успешно применены в аэропорту «Пулково». Сравнительные характеристики этих покрытий приведены в табл. 5.6 и 5.10.

Еще одним положительным качеством мастик БАЭМ является возможность комплексной механизации кровельных работ с помощью серийных растворомешалок и растворонасосов (рис. 5.15), благодаря чему звено кровельщиков из трех человек выполняет до 1000 м2 двухслойного покрытия в смену. К недостаткам таких кровель относятся невозможность их выполнения в дождь и при температуре ниже +5° С, а также ручные работы при армировании и бронировании покрытий.

2. Безрулонные кровельные покрытия из полимербитумных горячих мастик типа битэп (см. табл. 1.4) являются дальнейшим совершенствованием кровельных покрытий из резинобитумных мастик БРМ, достаточно широко применяемых в строительстве [5]. При их нанесении агрегатом АГКР-5 производительность кровельных работ возрастает до 100 м2 однослойного покрытия в смену [23, 24]. Однако температура хрупкости мастик БРМ (—17° С) ограничивает их применение южными районами или приводит к необходимости двойного армирования. 'Полимерби - тумные мастики битэп с добавками до 5% каучука имеют температуру хрупкости до —35° С, благодаря чему они пригодны практически на всей территории европейской части СССР (см. рис. 3), а в Сибири и на Дальнем Востоке требуются специальные морозостойкие мастики битэп с 10—15% каучука [47].

В данном случае покрытие можно армировать только над швами и примыканиями (рис. 5.14). Исследования Л. Л. Ладыженской (ВНИИГ) показали, что расчетная долговечность полимербитумных мастик в условиях Ленинграда и Белгорода превышает 25 лет. Такая кровля была выполнена Главленинград - строем на здании касс Октябрьской ж. д. (канал Грибоедова,

|

|

|

L0-3j5M |

|

L'ZO^-IOOM |

|

Рис. 5.15. Технологическая схема организации кровельных работ при устройстве безрулоииой кровли из холодной асфальтовой мастики |

/ — смесительяо-штукатуриая станция; 2 — приемный буикер для мастики БАЭМ; 3 — материальный шлаиг подачи мастики; 4 — емкость или бункер для мастики; 5 — дополнительный раствороиасос (ие всегда); 5 — материальный шлаиг и штукатурное сопло для иаиесения мастики на кровлю

Д. 44), крыша которого «изрезана» зенитными фонарями, что затруднило укладку рулонной кровли. В 1975 г. на этой крыше было устроено кровельное покрытие толщиной 4—4,5 мм с двойным армированием стеклотканью и посыпкой каменной крошкой. При стоимости мастики битэп (выпускаемой комбинатом «Победа» Главленстройматериалов по ТУ 401-08-515 — 73) всего 44 коп/м2 кровельное покрытие стоило до 4,4 руб/м2 при общих трудозатратах до 0,6 чел.-ч/м2. І

3. Безрулонные кровельные покрытия из битумно-наиритной мастики БНК-2 (см. табл. 1.8 и 1.9), армированные стеклохолстом ВВ-К (табл. 5.10), широко применяются в строительстве благодаря разработкам Донецкого Промстройниипроекта. Исследования М. К. Фроловой [112] показали, что такие покрытия толщиной 2,5 мм обладают долговечностью свыше 20 лет при условии армирования.

Мастики БНК приготавливаются на специальных установках. Одна из них (в тресте Азовжелезобетонстрой, г. Жданов) имеет производительность 1,5_т/сутки при стоимости мастики 286руб/т, а аналогичная установка в тресте Донбассэнергострой (г. Сла - вяиск)—8_т/сутки при стоимости 282 руб/т. Эти установки обеспечивают возможность выполнения до 70 ООО м2 в год гидроизоляционных и кровельных покрытий. С 1975 г. сооружено много безрулонных кровель, в том числе кровля овощехранилища в г. Жданове площадью свыше 10 000 м2, которые работают вполне удовлетворительно.

4. Безрулонные кровли из эмульсионных и битумно-латекс - ных мастик все шире применяются в строительстве [89,^98], ибо они позволяют комплексно механизировать кровельные работы, причем покрытия из них выполняются сравнительно просто.

І К сожалению, битумные эмульсии на основе водорастворимых эмульгаторов, являющихся вяжущим таких мастик, лишают покрытия из них водоустойчивости. Еще в 1967 г. Н. С. Покровским (ВНИИГ) в результате десятилетних испытаний было показано, что при наличии в битумном или асфальтовом покрытии всего 0,3% водорастворимого вещества оно становится неводоустойчивым. Тогда же нами совместно с Г. К- Захарьиной было доказано, что мастики на основе битумных (анионных и катион- ных) эмульсий и битумно-латексных композиций уже через два месяца пребывания в воде набухают до 4% и теряют до 50% прочности, причем в дальнейшем процесс разрушения усиливается. Более того, эти эмульсии непригодны даже для грунтовки, так как сцепление асфальта с бетоном, загрунтованным эмульсией, уже через 35 суток снижается на 30% при отрыве и на 50—70% при сдвиге. Поэтому такие покрытия можно применять лишь в качестве временных, в дальнейшем перекрывая кровлю иным, более надежным, покрытием. Нужно также учитывать, что температура хрупкости таких мастик не бывает ниже —25° С и покрытия из них обладают низкой тепло - и атмосфероустойчи - востью, сравнительно быстро старея под воздействием солнечных лучей.

' Научно-исследовательским институтом Главмосстроя разработана мастика ЭГИК, состоящая из битумной эмульсии на основе асидол-мылонафтового эмульгатора (2%) с добавками (по 0,8%) едкого натра и жидкого стекла.

Битумно-латексные композиции марок ЭБЛ-Х-75, ЭБЛ-Х-85 и ЭБЛ-Х-100 применяют (в зависимости от температуры размягчения покрытия) с добавкой 16—35% синтетического латекса СКС-65ГП, Л-4 и др. Отметим, что битумно-латексно-ку - керсольные мастики БЛК с добавкой 45—55% лака кукерсоль

Таблица 5.11 Технико-экономические характеристики кровельных работ с эмульбитом

При нанесении мастики

|

Штукатурной станцией |

|

X арактеристики |

|

Автоцистерной |

|

Автогудро - иатором |

|

|

Стоимость кровельного покрытия,

Руб/м2 ....................................................

Трудозатраты, чел.-ч/м2 ............................

Стоимость окраски по кровле, руб/м2 . Трудозатраты, чел.-ч/м2

(ТУ ЭССР 510—63) очень быстро стареют и становятся жесткими, а потому их можно использовать только при приклеивания рубероида нижнего слоя, обычно при необходимости быстрого перекрытия кровли в зимних условиях в качестве временного покрытия.

Эмульбит — мастика, разработанная И. И. Буштедтом и Л. И. Маниной (Днепропетровский филиал НИИСП Госстроя УССР) на основе битумной эмульсии на эмульгаторе из ССБ и минеральных наполнителей, нашла применение на кровлях промышленных строек Главприднепровстроя, Кировоград - строя, Куйбышевгидростроя и Киевгорстроя-6. Эта мастика стоит всего 28,3 руб/т, и кровельное покрытие из 12 кг/м2 эмульбита, армированное стеклохолстом ВВ-К, стоит 97 коп/м2 при трудозатратах 0,06 чел.-ч/м2, что экономит 50—75% затрат труда и средств по сравнению с рулонной кровлей {101].

Данная мастика очень проста в приготовлении, позволяет использовать в качестве эмульгатора обычную растворомешалку, причем в зависимости от емкости ее барабана стоимость приготовления эмульбита изменяется от 30 до 55 руб/т, трудоемкость— от 18 до 50 чел.-ч/т. Мастику легко наносить на кровлю, подавая и распыляя ее при помощи передвижной штукатурной станции, автогудронатора и даже обычной автоцистерны.

В табл. 5.11 приведены некоторые технико-экономические характеристики кровельных работ, полученные на основании опыта треста Автозаводстрой Куйбышевгидростроя при интенсивности до 1000 м2 в смену.

Как видим, покрытия из эмульбита имеют значительные технико-экономические преимущества, в том числе и перед безрулонной кровлей из горячей резинобитумной мастики БРМ стоимостью 98 руб/т и из эмульсионной мастики БАЭМ стоимостью 45 руб/т, однако эти кровли недолговечны из-за низкой тепло-, трещиноустойчивости и старения.

В табл. 5.12 приведены результаты обследования Е. И. Кри - чевской [50] 151 крыши с безрулонными кровлями из ЭГИК

|

Результаты обследования безрулоииых кровель из ЭГИК и эмульбита

|

И Л. И. Маниной [97] — 21 крыши с безрулонными кровлями из эмульбита. Уже через три-пять лет на них образовалось много дефектов, причем большинство из них вызвано недостаточной механической прочностью и трещиноустойчивостью безрулонных покрытий, что требует усиленного армирования покрытий не стеклохолстом, а стеклосеткой или стеклотканью, а также бронирования кровельного покрытия каменной крошкой. Необходимо также усиленное армирование покрытий в местах примыканий посредством двойного армирования.

Индустриальне кровли из сборных элементов полной заводской готовности. В зависимости от назначения кровельных панелей и конструкции крыши, для которой они предназначены, панели могут быть: несовмещенными — для чердачных и холодных крыш (рис. 5.16, а)/совмещенными, но с раздельно формируемыми паро - и теплоизоляционными элементами (рис. 5.16, б)-/комплексными совмещенными (рис. 5.16, в). При этом каждому типу кровельных панелей присуще много разновидностей, способов герметизации деформационных швов и других конструктивных особенностей.

■Уже первые опытные работы с использованием для гидро - и пароизоляционных слоев рулонных материалов показали значительные технико-экономические преимущества индустриальных кровель.-Рассмотрим их на примере устройства на Конаковской ГРЭС кровель из элементов частичной и полной заводской готовности с гидроизоляционным покрытием из горячей резинобитумной мастики с армированием стеклохолстом и теплоизоляцией из фенопласта ФРП-1. Работы здесь показали (табл. 5.13), что индустриальная технология сокращает трудозатраты на строительной площадке до 7,5%, а общую трудоемкость и стоимость — в 1,5 раза по сравнению с показателями рулонной кровли [56]. *

' Особенно эффективны для индустриальных кровель эмульсионные мастики хамаст, БАЭМ и ЭГИК, ибо их можно наносить непосредственно на свежеуложенный бетон и стабилизировать при совместной пропарке с ним в камерах ускоренного твердения (КУТ).[41] Однако эмульсионные мастики в заводских условиях стабилизируются медленно, N что требует нерационального увеличения производственных площадей; поэтому стабилизацию мастик ' ускоряют путем вакуумирования свеженанесенного слоя мастики, обдува горячим воздухом от электрокалориферов или прогрева горелками инфракрасного излучения {56].

|

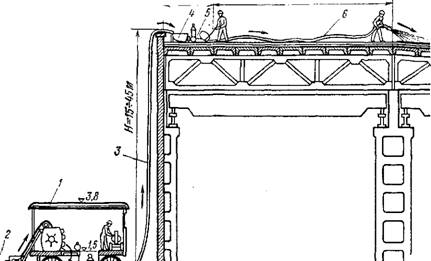

Рис. 5.16. Конструкции крыш из комплексных кровельных плит полной заводской готовности |

|

А — из несовмещенных плит; б — из совмещенных двойных панелей; в — из совмещенных комплексных панелей; г — несовмещенная крыша с техническим этажом 1 — железобетонная плита; 2 — пароизоляция; 3 — теплоизоляция; 5 — цементный раствор; 5 — гид - роизоляциоиио-кровельиое покрытие; 6 — герметизация стыка; 7 — бетонные вкладыши или на - щельииК; 8 — армирующая прокладка |

Технологическая схема производства комплексных кровельных панелей полной заводской готовности приведена на рис. 5.17; такие схемы были испытаны на заводе ЖБИ-4 Главленстройматериалов и ЖБИ-8 Минстроя Латвийской ССР (г. Екабпилс), причем готовые панели перевозили (180 км) в Ригу. Первый опыт устройства сборных крыш из комплексных кровельных панелей с гидроизоляционным слоем из мастики хамаст ИАЦ-15 был осуществлен в 1967 г. на одном из домов в квартале Пурвциэмс г. Риги (рис. 5.16, г). В ряде городов действуют такие поточные линии. Опыт их эксплуатации показал, что индустриальные кровли обладают следующими технико-экономическими преимуществами:

Таблица 5.13 Техиико-экоиомические характеристики индустриальных кровель

|

|

Вид кровли

Рулонная из рубероида..............................

Безрулонная из мастики БРМ . . . Из элементов повышенной заводской го

Товности с БРМ.......................................

Из элементов полной заводской готов

Ности с БРМ...........................................

Безрулонная из мастик БАЭМ, хамаст Из элементов повышенной заводской го

Товности с хамаст....................................

Из элементов полной заводской готов ности с хамаст. . ./

|

А Н О О<о Н >» И а |

Трудозатраты, чел.-ч/м[42] |

||

|

На стройплощадке |

На заводе |

Всего |

|

|

3—85 |

0,98 |

Нет |

0,98 |

|

1-75 |

1,14 |

» |

1,14 |

|

1—66 |

0,44 |

0,25 |

0,69 |

|

1—53 |

0,09 |

0,29 |

0,38 |

|

1 — 19 |

0,21 |

0,09 |

0,30 |

|

1—19 |

0,11 |

0,19 |

0,30 |

|

1—08 |

0,18 |

0,3 |

0,21 |

|

Mm |

И при стоимости краски 3,1 руб/кг позволяет получить достаточно долговечные покрытия при их стоимости около 3 руб/м2; такое покрытие успешно эксплуатируется на здании цирка в Казани уже свыше 10 лет;

«3) окрасочные латекс ные покрытия из наиритного латекса JI-7 Или дивилстирольного латекса СКС-65ГП, краска ЛСГ-226 с добавками коагулятора, антистарителей и пигментов, светозащитная краска JIC3-79 из ла - тексов Л-7 и СВХ-1 с добавками тринат - рийфосфата и алюминиевой пудры могут применяться в районах с суровым климатом при среднемесячной температуре ниже —28° С и абсолютном ее минимуме до —48чС; при толщине покрытия 1,2—1,5 мм стоимость его составляет 1,5—2 руб/м2.

|

Сі <и В А* |

|

|

Перечисленные окраски весьма технологичны и хорошо сочетаются с заводской технологией изготовления комплексных кровельных панелей. К их недостаткам следует отнести вредность и огнеопасность работ с лаками и эмалями ХСПЭ, содержащими ароматические растворители (толуол, ксилол

|

Физико-мехаиические свойства пенополиуретанов с легкими наполнителями для кровельных настилов типов «сэндвич» и «моиопаиель» (расход ППУ 60 кг/м3)

|

И пр.), а также сравнительно медленную стабилизацию эмульсионных покрытий из тиоколов и латексов, что усложняет работы, требуя искусственной сушки [69].

• Дальнейшим совершенствованием индустриальных кровель являются комплексные кровельные настилы из штампованных металлических листов с полимерными теплоизоляционными и гидроизоляционными покрытиями. В 1958 г. английская фирма ASA создала поточную линию для изготовления настилов типа «сэндвич»; затем такие настилы стали применяться в ряде стран, однако высокая горючесть пенополистирола, используемого для их теплоизоляции, вынудила заменять его немного более дорогим пенополиуретаном (пенополистирол стоит 21 долл/м3, а пенополиуретан — 30 долл/м3). *

Стремление снизить стоимость пенополиуретановой теплоизоляции привело к предложению совмещать его с легкими заполнителями; например, фирмы «Байер» (ФРГ) и «Дюмонт Де Бесон» (Франция) используют наполненные пенополиуретаны (ППУ), свойства которых приведены в табл. 5.14. Весьма интересен опыт фирмы «Истмэн Кодак», которая осуществляет набрызг пенополиуретана на кровли и стены с производительностью 1,5 м2/мин с выдержкой в течение 24 ч.

Западногерманская фирма BASF применяет для указанной цели стиропорбетон, состоящий из 70% полистирола, 30% цемента и минерального наполнителя, что делает материал очень

огнестойким, с объемной массой 200—1000 кг/м3, пределом прочности при сжатии 0,5—7 МПа и коэффициентом теплопроводности 0,08—0,2 Вт/м-°С («Bitumen, Asphalte u. s.w.», 1974, № 2).

В Англии гидроизоляционными материалами для комплексных настилов «сэндвич» служат: хайпалон; рулонный материал из ХСПЭ с асбестовым наполнителем — материал унируф; наплавляемые рулонные материалы лукобит и витэк. В ФРГ тоже применяют такие материалы, а также штукатурные поли - мербитумные композиции толщиной 5—8 мм (патент № 1509141.5, 1974 г.), во Франции — композиции из суспензии поливинилхлорида в антраценовом масле в смеси с каменноугольными дегтями (патент № 1814445, 1968 г.), которые наносятся в горячем состоянии при 140—170° С («Bitumen, Asphalte u. s.w.», 1974, № 2).

В Италии комплексные панели типа «монопанель» выпускаются с пенопластовым утеплителем и гидроизоляцией из наплавляемых материалов виапол и арвенол (см. табл. 5.9).

Комплексные кровельные панели и настилы из профилированных стальных листов уже свыше десяти лет используются и в СССР; например, в 1969 г. на строительстве Ладыженской ГРЭС были применены комплексные панели размером 12ХЗХ Х0,4 м с теплоизоляцией из пе но полистирол а и гидроизоляцией из рубероида. Было изготовлено более 35 000 м2 таких плит, причем их стоимость составила 29 руб/м2, трудоемкость 3,54 чел.- ч/м2 вместо 22,8—35,7 руб/м2 и 4,77 чел.-ч/м2 для сборных железобетонных плит (экономия 18,7 и 25,8% соответственно); при этом общая масса кровельного настила снижается до 85 кг/м2, вместо 391 кг/м2 при увеличении расхода стали всего на 5 кг/м2 — около 8% (экспресс-информация Информэнерго— «Стройиндустрия», № 1 и 11, 1969; № 5 и 11, 1970; «Строительство тепловых электростанций», 1969, № 1).

Значительные трудности возникли из-за горючести утеплителя, так как пенополистирол и пенополиуретан ППУ 308-Н по ГОСТ 17088—71 относятся к горючим материалам. В настоящее время разработан негорючий пенополиуретан ППУ 316-Н с &г = 0,92, который по сравнению с ППУ 308-Н имеет следующие свойства:

|

|

Плотность в сухом состоянии, кг/м3 Предел прочности, МПа:

При сжатии » растяжении » изгибе. .

» сдвиге.......................

Модуль деформации, МПа:

При растяжении

» сдвиге.....................................................

Коэффициент теплопроводности, Вт/м• °С.

Коэффициент паропроницаемости, г/м-с-Па

Водопоглощение за 24 ч, %:

В воздухе..............................................

» воде...................................................

» » через 40 суток.................................

При 98% влажности через 40 суток

Коэффициент водоустойчивости:

|

,9-Ю-6 1,5-10-5 0,077 0,058 0,93 0,59 4,83 4,10 0,83 0,88 0,87 0,92 0,94 0,93 |

В воде....................................

Во влажной атмосфере. .

Коэффициент атмосферостойкости: 40 цХ48 ч. .

|

|

В 1976 г. на строительстве Троицкой ГРЭС была выполнена холодная ^асфальтовая гидроизоляция комплексных кровельных настилов из профильного стального листа, теплоизоляцией которых служили пенополиуретановые плиты, обернутые рубероидом, причем мастику БАЭМ наносили прямо на рубероид («Энергетическое строительство», 1979, № 1). Покрытие, к сожалению, не было армировано, что привело к образованию нескольких трещин над поперечными стыками панелей примерно на расстоянии 12 м. Это вновь подтвердило эффективность индустриальных кровель и безрулонных кровельных покрытий из эмульсионных мастик БАЭМ, но в то же время еще раз послужило убедительным доводом необходимости армирования мастичных покрытий над стыками сборных элементов и в примыканиях.

Эксплуатируемые крыши-террасы. Такие крыши с погребенными или утепленными кровельными покрытиями все шире применяются за рубежом на различных общественных зданиях, на крышах которых размещаются кафе, рестораны, спортивные площадки [49, 50]. Их обычно выполняют из плоских железобетонных плит, покрываемых бетонной стяжкой, одновременно образующей уклоны к воронкам внутренних водостоков, и по ним укладывают гидроизоляционное покрытие, перекрываемое дренажным слоем песка или гравия, а затем — бетонными плитками. Такое кровельное покрытие обладает рядом преимуществ, основные из которых заключаются в следующем:

А) покрытие защищено от ультрафиолетового солнечного облучения, что позволяет использовать тонкие полимерные полиэтиленовые и поливинилхлоридные пленки, которые на открытой поверхности быстро стареют и разрушаются уже через два-три года. Например, в Англии на эксплуатируемых крышах - террасах применяется гидроизоляция из синтапруфа (битумно - латексной композиции), перекрываемая слоем бетона с втоп- ленными в него трубами отопления и чистым полом («Bouw», 1966, № 38); она оказалась достаточно долговечной;

Б) деформации в швах и примыканиях кровли уменьшаются: при динамических воздействиях и сейсмических импульсах с частотой 1—4 Гц и амплитудой 0,6—10 мм максимальное раскрытие швов при длине плит до 6 м может достигать 2,2 мм, а при длине 12 м— 1,1 мм; во время зимних холодов раскрытие

стыков открытых плит длиной 12 м может достигать 7,5 мм [101], а в погребенных кровельных покрытиях максимальное раскрытие швов 3,2 мм, что позволяет применять для них менее трещиноустойчивые и менее морозостойкие материалы.

Крыши-террасы создают большие нагрузки на перекрытия, что требует их усиления, но оно вполне компенсируется использованием площади крыш, составляющих в современных городах до 17% их территории. Кровельные материалы при этом должны обладать повышенной биостойкостью, а потому их подвергают испытаниям. Известно, что ряд бактерий и грибков разрушают битумы [68]; биостойкость последних обеспечивают антистарители (тиурам и неозон), вводимые в состав покровных масс полимербитумных материалов — экарбита и армобитэпа, которые одновременно являются и антисептиками. Рулонные и мастичные покрытия из других асфальтовых и полимербитумных материалов необходимо в данном случае обрабатывать антисептиками — пентахлорфенолом, кремнефтористым натрием. Следует иметь в виду, что плесневые грибки разрушающе действуют на поливинилхлорид, особенно пластифицированный, разрушая его пластификатор, в результате чего уже через год растяжимость ПВХ-пластиката снижается с 420 до 330% («Механика полимеров», 1977, № 6).

Технико-экономические характеристики крыш-террас с погребенными пленочными покрытиями были приведены в табл. 5.6 и 5.7, а их конструктивные особенности показаны на рис. 5.12 и 5.13, поэтому ограничимся лишь некоторыми наиболее интересными примерами.

Самые сложные условия эксплуатации создаются на трибунах стадионов, покрытие которых одновременно служит кровлей подтрибунных помещений. Так, трибуны Центральной спортивной арены в Лужниках были гидроизолированы асбестоцементом; для изготовления листов из него на поле стадиона был построен специальный завод, и еще не успевшие затвердеть листы обжимались по ступеням стадиона; однако столь дорогое мероприятие себя не оправдало — уже при приемке стадиона было зафиксировано 367 протечек. В 1978 г. был произведен капитальный ремонт трибун и нанесено, по рекомендации НИИСПа Госстроя УССР, новое покрытие из эмульсионных мастик.

Такое решение не случайно — еще в 1957 г., по рекомендации ВНИИГа и проекту Ленпроекта, эмульсионные мастики хамаст были использованы для гидроизоляции трибун (см. рис. 5.13, д) стадиона имени В. И. Ленина в Ленинграде; она работает вполне удовлетворительно уже свыше 20 лет. В этом покрытии возникли протечки над швами между сборными железобетонными элементами, в примыканиях к парапетам и лестницам [56], где конструкция уплотнений из плоских стальных листов и рулонного гидроизола оказалась неудачной, что потребовало в 1968 г. ремонта этих мест; в мастичном же покрытии никаких повреждений не было. На основании данного опыта были устроены гидроизоляционные покрытия, с использованием эмульсионных мастик хамаст и БАЭМ, на стадионах в Петрозаводске, Волгограде, Тбилиси, Челябинске и других городах.

Эмульсионные мастики послужили также для устройства погребенных кровельных покрытий на ряде уникальных памятников архитектуры в Ленинграде. Так, на Зотовом бастионе Петропавловской крепости глиняная гидроизоляция, армированная берестой, разрушилась, что привело к затоплению расположенных в стенах казематов и образованию высолов на кирпичных стенах. В 1969 г. старое покрытие было удалено, стены покрыты бетонной подготовкой толщиной 20 см, затем гидроизоляцией из хамаста БНСХА (17—20 мм) и сверху присыпаны слоем песка и дерна (20—40 см). Вот уже свыше десяти лет это покрытие работает безупречно, причем дождевые воды отводятся из песчаного слоя в дренажную систему и далее в Неву. Аналогично выполнена гидроизоляция стилобата здания Военно-морского музея (б. Фондовой биржи), а в 1977 г. и уникального Музейного зала Монумента героическим защитникам Ленинграда; после рассмотрения нескольких вариантов Лен - ЗНИИЭП остановился на погребенном покрытии из эмульсионных мастик БНСХА как наиболее надежном.