ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Гидроизоляция подземных промышленных сооружений

Гидроизоляция подземного сооружения является весьма ответственным элементом, обеспечивающим его надежность при постоянном давлении грунтовых вод и самого грунта. В подземных сооружениях гидроизоляция крайне трудно поддается ремонту, в связи с чем стоимость мероприятий по восстановлению водонепроницаемости сооружения в пять-десять раз выше первоначальной стоимости устройства гидроизоляции; поэтому расчетная долговечность гидроизоляционных покрытий должна быть более 100 лет.

Однако подземные сооружения работают, как правило, в изотермических условиях, доступ кислорода к гидроизоляции весьма затруднен, ультрафиолетовое облучение вообще исключено, а потому естественное старение материалов очень замедлено. Выше приводились примеры высокой долговечности битумов и резины в подземных сооружениях. Деформационные условия работы гидроизоляции также облегчены: так, просадочные деформации грунтов на глубине 0,5—1 м достигают 60 мм, на глу-

Бине 5—6 м они уменьшаются до 10 мм, а деформации набухающих грунтов составляют 13 мм; правда, при этом давление набухания грунта равно 0,10—0,11 МПа [100], что необходимо учитывать при инженерном расчете гидроизоляционных покрытий.

При проектировании гидроизоляции подземных сооружений очень часто встречаются с большими давлениями на гидроизоляцию; например, на гидроизоляцию галерей в основании плотины Нурекской ГЭС действует гидростатическое давление до 3,1 МПа и давление грунта до 6 МПа.

Гидроизоляция подземных сооружений в общем случае проектируется так же, как фундаментов и подвалов (см. § 4.1). Здесь же мы рассмотрим три основных особенности проектирования их гидроизоляции, определяемые условиями их эксплуатации:

1) все швы и места возможных деформаций необходимо тщательно уплотнять, причем уплотнения должны быть рассчитаны на высокие давления;

2) само гидроизоляционное покрытие в ряде случаев должно обладать повышенной прочностью в связи с высокими давлениями воды и грунта;

3) среди подземных сооружений часто встречаются уникальные, со специфическим сочетанием эксплуатационных условий, которые следует рассмотреть особо.

При напорах более 10 м требуется усиление самого гидроизоляционного покрытия. Методы такого усиления были рассмотрены в § 4.1. Кроме того, необходимо повышение гладкости покрытия; ряд зарубежных фирм с этой целью наносят на обе стороны гидроизоляции выравнивающие штукатурные покрытия и добавочные выравнивающие слои рулонного материала (можно рубероида) для сглаживания неровностей (рис. 4.6,а). При высоте изолируемой поверхности более 4 м рекомендуется защитную кирпичную стенку отрезать от основания швом из литого асфальта, чтобы стенка прижимала гидроизоляцию (рис. 4.2,г и 4.6).

В подземных сооружениях нужно особенно тщательно уплотнять деформационные швы и примыкания. В дополнение к приведенным в третьей главе рекомендациям по уплотнению швов укажем, что в подземных сооружениях при значительных напо-

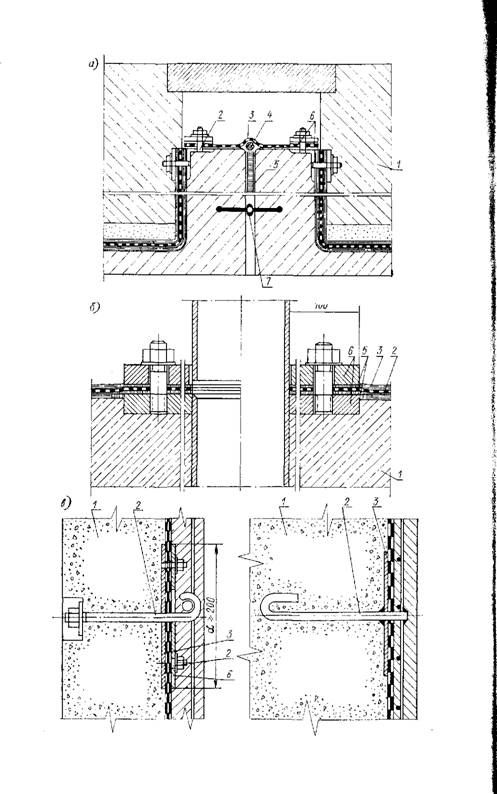

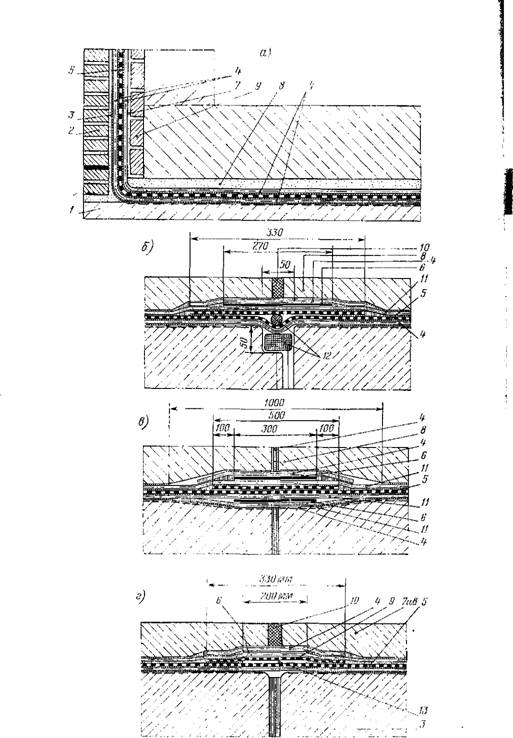

Рис. 4.6. Способы усиления гидроизоляции при напорах более 10 м

А — типовые гидроизоляционные покрытия при сопряжении днища и стены; б — деформационный шов в сопряжении с гидроизоляционным покрытием; в — то же, при напоре свыше 20 м или при деформации в шве более 10 мм; г — усиление гидроизоляционного покрытия над стыком сборных элементов

1 — бетонная подготовка; 2 и 9 — защитные кирпичные стенки; 3 — выравнивающая штукатурка; 4 — защитный слой рулонного материала; 5 — основное гидроизоляционное покрытие; 6 — металлический лист толщиной 0,8—1 мм; 7 — защитная цементная штукатурка; 8 — защитная цементная стяжка; 10 — герметизирующая шпонка; 11 — армирующая стеклоткань на битумной клебемассе; 12 — пороизол или гернит; 13 — полоска рулонного материала без приклеивания к оснцранию

|

|

Pax надо усиливать гидроизоляционное покрытие над деформационными швами прокладкой листа нержавеющей стали (рис. 4.6,6), а при напорах свыше 20 м или при ожидаемом раскрытии шва более 10 мм—даже двумя такими прокладками (рис. 4.6,в) для дублирования уплотнения.

Уплотнения швов в подземных сооружениях рекомендуется выполнять в специальных каналах и штрабах, прикрываемых временными крышками, для удобства осмотра и ремонта уплотнений (рис. 4.7,а), располагая в них поверхностные уплотнения, дублирующие основные внутренние уплотнения. В качестве основных уплотнений наиболее целесообразны профильные герметизирующие ленты (см. табл. 3.2). Они пригодны для уплотнения деформационных швов с раскрытием до 10 мм и напоре до 50 м или при раскрытии швов до 50 мм и напоре до 20 м, а при больших напорах их усиливают цементационным заполнением шва или переходят к системе асфальтовых шпонок (как в гидросооружениях).

Все сопряжения с закладными деталями в подземных сооружениях следует усиливать металлическими диафрагмами и фланцами (рис. 4.7,6), где гидроизоляционное покрытие должно быть зажато на ширине не менее 10 см, причем нижний фланец жестко приваривается к закладной детали, на него наклеивается гидроизоляционный покров и прижимается съемным фланцем (поз. 6 на рис. 4.7). Иногда покрытие усиливают путем армирования на ширине 200 мм.

В долговременных подземных сооружениях применяют, как правило, оклеечную гидроизоляцию из рулонных материалов или холодную асфальтовую гидроизоляцию, армируя ее на стыках и швах стеклосеткой. Накоплен обширный и положительный опыт использования этих видов гидроизоляции для подземных каналов и коллекторов, вагоноопрокидывателей и транспортных галерей ТЭС с заглублением до 20 м, насосных станций. Нужно отметить, что не всегда оклеечная гидроизоляция в подземных сооружениях работает удовлетворительно; это, как правило, объясняется производством работ вручную, большим количеством слоев рулонного материала и стыков покрытия.

Например, на Новгородской и Павлодарской ТЭЦ произошли значительные протечки в вагоноопрокидывателях, что вынудило ремонтировать гидроизоляцию путем устройства нового внутреннего гидроизоляционного покрытия, работающего на отрыв. На Павлодарской ТЭЦ такая гидроизоляция была выполнена в 1975 г. из КПЦР с добавкой хлоропренового латекса МХ-30.

Рис. 4.7. Сопряжения гидроизоляции с закладными деталями

А — уплотнение деформационного шва, доступное для осмотра и ремонта; б — жесткое сопряжение с трубой; в — сопряжение с анкерами

1 — изолируемая конструкция; 2 — закладные уголки и болты; 3 — уплотняющий лист - компенсатор; 4 — гернитовая прокладка; 5 — заполнение деформационного шва; 6 — Прижимные планки или фланцы; 7 — внутреннее резиновое уплотнение

Интересно, что гидроизоляционное покрытие наносили прямо на мокрую поверхность бетона при напоре грунтовых вод до 15 м, что позволило отказаться от водопонижения при производстве работ, в связи с чем суммарная экономия благодаря применению гидроизоляции из К. ПЦР составила 15 руб/м2.

Несколько сложнее обстоит дело с гидроизоляцией насосных станций, которые в некоторые периоды подвергаются сдвигающим нагрузкам от давления грунта или напора воды. В этом

|

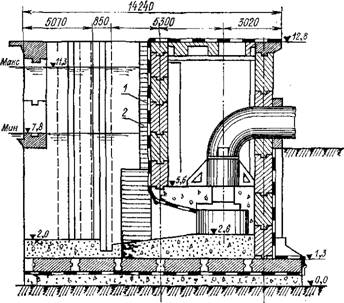

Рис. 4.8. Эпоксидная окрасочная гидроизоляция береговой насосной станции Кольской АЭС (1976 г.) 1 — армированная стеклосеткой эпоксидная гидроизоляция; 2 — защита бетоном |

Случае при небольших горизонтальных усилиях (до 0,1 МПа) днище станции можно изолировать покрытиями из рулонных материалов или горячих литых асфальтов, но только при штраб - лении подготовки и фундаментной плиты и более надежном выполнении штукатурной гидроизоляции из хамаста или КПЦР либо окрасочной эпоксидной гидроизоляции, обладающих повышенной сдвигоустойчивостью, особенно при присыпке их песком. Кроме того, внутренние поверхности здания насосной станции подвергаются воздействию скоростного турбулентного потока воды и гидродинамическому давлению, что требует от покрытия повышенной прочности и высокой адгезии к бетону.

Поэтому на Белоярской и Нововоронежской АЭС насосные станции были изолированы холодной асфальтовой гидроизоляцией, на Троицкой ГРЭС — из КПЦР. На насосной станции Троицкой ГРЭС при помощи КПЦР были оштукатурены также наружные поверхности здания для повышения их морозоустойчивости в зоне переменных горизонтов. Несколько лет эксплуатации показали высокую надежность такой штукатурной гидро-" изоляции в сложных условиях [41].

Покрытия из эпоксидных смол. В последние годы для защиты насосных станций стали применять окрасочные покрытия из модифицированных эпоксидных смол, поскольку весьма сложные условия эксплуатации вполне оправдывают использование столь дорогого и дефицитного материала [24, 29, 62, 108]. Пример конструктивного решения представлен на рис. 4.8, а свойства и технико-экономические характеристики эпоксидно-камен - ноугольных покрытий приведены в табл. 4.3. Как видим, такие покрытия обладают весьма высокими прочностными и деформационными свойствами, благодаря чему они являются одним из наиболее надежных и долговечных способов защиты подземных сооружений.

Отметим все же, что способность эпоксидно-каменноугольных покрытий длительно сохранять эластичные свойства хуже, чем у эпоксидно-каучуковых мастик ЭКК (см. табл. 1.10), но их эластичность вполне достаточна для условий эксплуатации подземных сооружений. Такая гидроизоляция успешно работает на береговой насосной станции Кольской АЭС (рис. 4.8) и ряде насосных станций Каршинской оросительной системы. Особенно интересен последний объект, поскольку для него характерна высокая сульфатная агрессивность грунтовых вод и значительные сдвигающие нагрузки. Первоначально предполагалось защитить здания насосных станций оклеечной и литой гидроизоляцией, недостаточная сдвигоустойчивость которых потребовала устройства свайных ростверков в основании станций и мощных фундаментных плит; применение же сдвигоустойчивой эпоксидной гидроизоляции позволило от всего этого отказаться и получить экономию до 118 руб/м2. Такая гидроизоляция успешно служит уже десять лет [62].

Большим преимуществом эпоксидной гидроизоляции является ее высокая прочность, благодаря чему ее можно применять без защитного ограждения, а используя покрытия с различной степенью гладкости или, наоборот, придавая им повышенную шероховатость путем посыпки незатвердевшего покрытия сухим песком, можно изменять трение грунта по нему в три-шесть раз (табл. 4.3).

Холодная асфальтовая гидроизоляция. Она является наиболее технико-экономически эффективным видом гидроизоляции для защиты подземных сооружений. Она успешно служит на ряде тепловых и атомных электростанций (табл. 4.4), обеспечивая высокий экономический эффект; например, на строительстве Белоярской АЭС вначале применялась асфальтовая литая

Технико-экономические характеристики эпоксидно-каменноугольной гидроизоляции (по В. И. Сахарову)

|

Характеристики |

При числе слоев армирования |

|||

|

Нет |

1 |

2 |

3 |

|

|

Толщина покрытия, мм |

0,32/0,42 • |

0,82/1,07 |

1,3/1,7 |

1,8/2,3 |

|

Общая удельная масса |

|

|

|

|

|

Покрытия, кг/м2 . . . |

0,84/1,12 |

1,2/1,5 |

1,58/2,0 |

2,12/2,62 |

|

Водопоглощение через |

|

|

|

|

|

6 мес. в воде, % . . |

1,02 |

1,05 |

1,08 |

1,12 |

|

Водонепроницаемость при |

|

|

|

|

|

Давлении, МПа. . . |

0,08 |

0,14 |

0,22 |

0,30 |

|

+ давление грунта |

|

|

|

|

|

6,0 МПа, не менее |

0,35 |

0,35 |

0,35 |

0,35 |

|

То же, при отрывающем |

|

|

|

|

|

Напоре, не менее . . |

0,06 |

0,10 |

0,16 |

0,20 |

|

Адгезия к бетону, МПа |

0,55 |

0,55 |

0,55 |

0,55 |

|

Предел прочности при |

|

|

|

|

|

Растяжении, МПа. . |

8,70 |

50,00 |

77,5 |

112,00 |

|

Предел прочности при |

|

|

|

|

|

Сдвиге, МПа.... |

3,30 |

2,46 |

2,25 |

2,22 |

|

Предел длительной проч |

|

|

|

|

|

Ности при сдвиге, МПа |

1,65 |

0,46 |

0,20 |

0,18 |

|

Растяжимость макси |

|

|

|

|

|

Мальная. %....................... |

14,00 |

4,00 |

3,50 |

3,00 |

|

Упругая деформация |

|

|

0,05 |

|

|

При сдвиге, % ... |

0,12 |

0,08 |

0,04 |

|

|

Максимальная деформа |

|

|

|

|

|

Ция при сдвиге, % |

0,60 |

1,44 |

1,60 |

1,62 |

|

Коэффициент трения при |

|

|

|

|

|

Р = 0,1 МПа: |

|

|

|

|

|

По бетону.................... |

0,45 |

0,47 |

0,47 |

0,47 |

|

При напылении песка |

|

|

|

|

|

По покрытию. . |

0,56—0,67 |

Средний от |

0,54 до 0,67 |

|

|

Грунта по покрытию |

0,18—0.4 |

Средний от 0,15 до 0,36 |

|

|

|

Прн напылении песка |

|

|

|

|

|

По покрытию. . |

0,44—0,87 |

0,5 — в среднем до 1,0 |

|

|

|

Трещиноустойчивость, мм |

0,06 |

0,5 |

2,0 |

2,5 |

|

Трудозатраты, чел.-дн./м2 |

0,084/0,071 |

0,106/0,109 |

0,13/0,14 |

0,158/0,185 |

|

В том числе: |

|

|

|

|

|

Приготовление лака |

0,017/0,032 |

0,017/0,036 |

0,019/0,04 |

0,023/0,049 |

|

И эмали.... |

||||

|

Нанесение покрытия |

|

|

|

|

|

На стены.... |

0,067/0,039 |

0,089/0,073 |

0,111/0,103 |

0,135/0,136 |

|

Расчетная стоимость по |

|

|

|

|

|

Крытия, руб/м2 . . . |

2—32/4—12 |

3—34/5—40 |

4—54/6—96 |

5-94/8-89 |

|

В том числе: |

|

|

|

|

|

Стоимость материа |

|

|

|

|

|

Лов........................... |

1-93/3-74 |

2—86/4—91 |

3—95/6—32 |

5—19/8—07 |

|

Заработная плата |

0—39/0—38 |

0—48/0—49 |

0—54/0—64 |

0—75/0—82 |

|

Примечание. В знаменателе приведены данные для покрытия, выполненного механизированным способом при помощи краскопультов. |

|

Составы (% массы) холодных асфальтовых мастик на ТЭС и АЭС

|

Гидроизоляция стоимостью 7—9 руб/м2, которая в 1960 г. была заменена холодной асфальтовой гидроизоляцией стоимостью 1 руб/м2.

Наиболее широко холодная асфальтовая гидроизоляция использована на стройках Главленинградстроя, Главзапстроя и Главкиевстроя. Она успешно применена для защиты следующих сооружений:

А) сильно заглубленных эксплуатируемых помещений — например, в здании киноконцертного зала «Октябрьский» (максимальное заглубление 11 м) в Ленинграде, в Памятном зале Монумента героическим защитникам Ленинграда (12 м);

Б) канализационных и водопроводных насосных станций, а также различных подземных каналов и коллекторов, в том числе Южной канализационной насосной станции в Ленинграде (заглубление 23 м), береговой насосной станции Нововоронежской АЭС (22 м), Дарницкого канализационного коллектора протяженностью 1400 м, Воронежского канализационного коллектора длиной 3600 м и др.;

В) вагоноопрокидывателей, топливных транспортных галерей и других сильно заглубленных производственных помещений с максимальным заглублением до 40 м, а также сухих доков (например, завода «Океан» в Николаеве, с переменным напором морской агрессивной воды до 25 м);

Г) для внутренней гидроизоляции, работающей на отрыв, ряда подземных галерей и тоннелей метрополитена (табл. 4.5) при отрывающем напоре до 20 м, а также карусельного стана

|

Результаты испытаний холодной асфальтовой гидроизоляции, работающей при отрывающем напоре (опыты Р. К. Ткемаладзе)

|

Завода «Красный выборжец» (Ленинград) при отрывающем напоре до 12 м, вагоноопрокидывателя Змиевской ГРЭС при отрывающем напоре до 14 м и других ответственных сооружений.

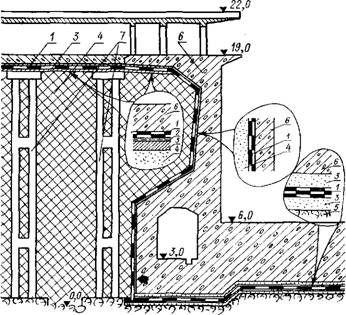

Весьма интересен опыт устройства гидроизоляции одной из подземных галерей на заводе «Океан». Она прокладывалась на намывном грунте, прикрывающем основное сооружение сухого дока, который опирался на скальный массив; поэтому галерея была оперта на сваи стойки и через них —на то же скальное основание, что предотвратило неравномерные осадки дока и галереи. Но неизбежные осадки намывного грунта привели к необходимости отделения бетонной подготовки от гидроизоляционного покрытия во избежание его повреждения при опускании подготовки (рис. 4.9).

В табл. 4.6 даны сравнительные технико-экономические характеристики гидроизоляционных покрытий для подземных сооружений, рассчитанных на напор более 10 м, т. е. усиленных. Сравнение было произведено для следующих покрытий:

А) окрасочной гидроизоляции из горячей резинобитумной мастики БРМ-75 толщиной 3—4 мм, с защитой цементно-латексной накрывкой (10 мм);

Б) окраски эпоксидно-каменноугольной эмалью толщиной 2—2,5 мм при соотношении эпоксидной и каменноугольной смол 1:1;

В) цементной штукатурной гидроизоляции из КПЦР толщиной 10 мм, с добавкой до 5% латекса МХ-30, без защитного ограждения;

|

О |

Д) холодной асфальтовой гидроизоляции из эмульсионной мастики БАЭМ-40Ц толщиной 15 мм, прикрываемой на горизонтальной поверхности стяжкой из цементного раствора толщиной 25 мм, а на вертикальной поверхности — без какого-либо защитного ограждения;

Е) оклеечной гидроизоляции из трех слоевстеклорубероида, с защитой кирпичной стенкой вполкирпича и наклейкой на горячей БРМ.

|

Рис. 4.9. Гидроизоляция подземной части камеры сухого дока с присыпкой намывной песчаной пригрузкой (Союзпроект - верфь — 1974 г.) / — холодная асфальтовая гидроизоляция толщиной 15 мм; 5 —антиадгезионная прокладка пергамином; 3 —подготовка или стяжка из цементного раствора; 4 — присыпка песком; 5 — скальное основание камеры дока; Б — железобетонная массивная конструкция; 7 — железобетонные сваи-стойки |

Сравнение выполнено исходя из наибольшей стоимости гидроизоляции: например, для сплошного армирования, устройства защитного ограждения, которое для холодной асфальтовой гидроизоляции даже на горизонтальных поверхностях необязательно, но при тяжелых армокаркасах основной железобетонной конструкции все же делается, и т. п.

Как видим, наиболее экономичны покрытия из эмульсионных и резинобитумных мастик, а также из КПЦР. Холодная асфальтовая гидроизоляция рассмотрена выше, а опыт использования горячей окраски и штукатурки из КПЦР будет освещен более подробно ниже.

6 С. Н. Попчевко 161

Резинобитумная мастика БРМ-75. Окраска такой мастикой все шире применяется в строительстве подземных сооружений благодаря созданию высокомеханизированного агрегата АГКР-5 конструкции Ю. И. Самченко, что позволило механизировать приготовление и нанесение мастики с подачей ее по резиновым шлангам на расстояние до 50 м, резко снизило стоимость и трудоемкость этой весьма надежной гидроизоляции. Она успешно служит на Ленинградской и Чернобыльской АЭС и ряде других ответственных объектов. Опыт показал, что при правильной организации производственного процесса бригада из трех изолировщиков в смену может выполнять до 1000 м2 доброкачественного покрытия, т. е. производительность в данном случае не ниже, чем при работах с холодными эмульсионными мастиками (см. «Промышленное строительство», 1971, № 8). Качество покрытия можно резко улучшить, если вместо резинобитумной использовать битумно-каучуковую мастику битэп, обладающую поВышенной растяжимостью и морозостойкостью.

Окрасочная гидроизоляция из битэпа была удачно осуществлена на Северной канализационной станции Ленинграда, заглубленной более чем на 22 м, и на ряде других объектов, где благодаря ее высокой эластичности отказались от армирования покрытия дефицитными стеклосетками.

К недостаткам полимербитумной окрасочной гидроизоляции следует отнести ее способность деформироваться при постоянно действующих нагрузках, в связи с чем ее приходится защищать на горизонтальных поверхностях стяжкой, а на вертикальных — штукатуркой из цементного раствора. Исследованиями Донецкого Промстройниипроекта установі»ено, что полимербитумное покрытие может быть достаточно надежно защищено набрызгом цементно-латексной суспензии [112].

Асфальтовая штукатурная гидроизоляция. Такая изоляция из горячих асфальтовых растворов и мастик специальных составов с повышенной тепло - и сдвигоустойчивостью, содержащих добавки коротковолокнистого асбета и полимеров [16], отличается повышенной прочностью при статических и динамических наГрузках, высокой химической и эрозионной стойкостью. К сожалению, выполняется это покрытие путем набрызга горячего (180° С) асфальта с помощью ручного асфальтомета ВНИИГ-5 при давлении сжатого воздуха 0,5—0,6 МПа, что усложняет работу, увеличивает трудоемкость (табл. 4.6) и резко ограничивает применение этой гидроизоляции.

Горячая асфальтовая штукатурка используется для защиты внешних поверхностей кессонов и опускных колодцев, которые при опускании подвергаются значительному воздействию грунта. Наглядным примером является гидроизоляция уникального опускного колодца диаметром свыше 40 м на канализационной станции в Ленинграде. Внешняя его поверхность была покрыта штукатурной гидроизоляцией из асфальтового раствора следующего состава: 24% строительного битума БН 70/30, 6% корот - коволокнистого асбеста, 30% минерального порошка и 40% среднезернистого песка. Гидроизоляция наносилась тремя наметами толщиной по 5 мм асфальтометом ВНИИГ-5. Она оказалась высоконадежной, выдержав интенсивные воздействия при опускании колодца на глубину 21 м в моренных грунтах, засоренных булыжниками. Лишь в одном месте нож колодца наткнулся на очень крупный валун диаметром около 3 м, который пришлось расколоть, причем расколотый камень процарапал полосу 1X1,5 м в гидроизоляционном покрытии; в этом месте наблюдались небольшие течи. Аналогичный колодец успешно служит в г. Караганде свыше 20 лет в условиях сильно минерализованных грунтовых вод, содержащих свыше 30 000 мг/л сульфатов.

Следует подчеркнуть, что горячие асфальтовые штукатурки широко используются за рубежом. Так, в США свыше 75% всех трубопроводов изолировано горячими битумными и каменноугольными покрытиями, причем 85% всех труб изолируют на заводах мастикой «битумастик» и раствором «сомастик»; последний состоит из 12% строительного битума, 1% асбеста, 24% минерального наполнителя и 63% песка. Для защитных покрытий трубопроводов все шире применяется липкая лента «поли - кен» из полиэтиленовой стабилизированной пленки с полиизо - бутиленовой клебемассой. Такая замена вызвана меньшей трудоемкостью изолировочных работ. В целом асфальтовые покрытия долговечны; например, покрытие каменноугольной эмалью через 40 лет эксплуатации имеет водопоглощение всего 0,3% и УОЭС=Ю" Ом-см, т. е. отличается весьма высокими гидроизоляционными свойствами.

В Советском Союзе при гидроизоляции подземных сооружений асфальтовая штукатурная гидроизоляция также все чаще заменяется эпоксидной окрасочной гидроизоляцией, а при защите трубопроводов — липкими лентами (см. табл. 1.20). Однако высокая прочность асфальтовых штукатурок в сочетании с дешевизной и недефицитностью исходных компонентов не позволяет пока полностью заменить их новыми полимерами.

Высокая надежность асфальтовой штукатурной гидроизоляции была подтверждена при прокладке трубопроводов способом продавливания. На Ленинградском металлическом заводе под построенным корпусом были проложены путем продавливания три нитки трубопроводов длиной по 70 м каждая. Из испытанных при этом различных типов покрытий асфальтовое покрытие из мастики, состоящей из 37% строительного битума, 58% минерального порошка и 5% коротковолокнистого асбеста, показало наивысшую эрозионную стойкость, выдержав продавлива - ние в замусоренном песчаном грунте без каких-либо повреждений.

Успешен опыт применения асфальтовой штукатурки и для защиты металлического шпунта, но она неприемлема при забивке шпунта зимой или для защиты его в надводной зоне. Дело в том, что при низких температурах под действием ударов асфальт отслаивается от металла из-за большой разности динамических модулей упругости и нарушения адгезии. Опытные и производственные работы на побережье Баренцева и Белого морей свидетельствуют о том, что наиболее надежна защита шпунта эпоксидной модифицированной эмалью ЭКК-ЮО: такие покрытия несколько повреждались только в замках шпунтин [41].

Для подземных сооружений рекомендуются, как правило, холодная асфальтовая штукатурная и горячая резинобитумная или полимербитумная гидроизоляция (см. табл. 4.6), ибо они обладают существенными технико-экономическими преимуществами перед оклеечной гидроизоляцией: стоимость их ниже в три-че - тыре раза, а трудоемкость — в четыре-пять раз. Оклеечная гидроизоляция допустима лишь для защиты нетрещиноустойчивых конструкций (см. § 1.2).

В подземных сооружениях при интенсивных сдвигающих и других механических воздействиях на гидроизоляционное покрытие следует применять цементную штукатурную гидроизоляцию из КПЦР или армированную эпоксидно-каменноугольную гидроизоляцию (см. табл. 4.6), требующую особого обоснования.

Особые случаи гидроизоляции. Они представляют значительный интерес, ибо осуществляются в наиболее сложных эксплуатационных или строительных условиях. Поэтому мы остановимся более подробно на самых характерных примерах.

Гидроизоляция сухих доков сама по себе достаточно сложна, поскольку они подвергаются переменному напору воды, воздействию переменных температур с очень быстрыми перепадами в периоды наполнения или опорожнения дока, химической агрессии морской воды и динамическим нагрузкам в период строительства или при спуске судна. Все это потребовало особенно тщательного рассмотрения вопросов гидроизоляции доков.

Уже при строительстве сухих доков в Мурманске П. Д. Глебов предложил для их защиты литую гидроизоляцию из асфальтовой мастики, заливаемой в горячем состоянии за деревянную опалубку из сосновых брусьев. Такая гидроизоляция служит более 45 лет без ремонта — лишь в отдельных местах были заменены подгнившие брусья [39]. Ее осуществляли с внутренней поверхности камеры дока, благодаря чему она служила одновременно и теплоизоляцией бетона его стенок, защитив недостаточно морозостойкий литой бетон от размораживания. В основании дока гидроизоляция была выполнена из пластичного песчаного асфальта следующего состава: 10—12% битума БНД 40/60, 26—27% портландцемента, 61—62% среднезернистого песка.

Стенки доков со стороны грунтовой засыпки были изолированы окраской горячей асфальтовой мастикой из 35—40% битума БНД 40/60, 5—10% коротковолокнистого асбеста и 55— 65% среднезернистого песка, а для гидроизоляции междоковой насосной станции впервые в мире был применен штукатурный асфальт из 20% битума БНД 40/60,5% асбеста, 30% портландцемента и 45% песка. Следует отметить особенно высокую надежность асфальтовой гидроизоляции, так как грунтовые воды отличаются здесь интенсивной углекислой и общекислотной агрессивностью с рН до 1,2. Данный пример убедительно подтверждает надежность и долговечность такой гидроизоляции.

Известен пример еще более долговременной гидроизоляции на судоремонтном доке в Кронштадте — литая гидроизоляция из природного ганноверского асфальта с защитой каменной кладкой и дубовыми брусьями. При ее осуществлении в 1874— 1878 гг. был учтен опыт гидроизоляции подземных частей зданий Зимнего дворца и Публичной библиотеки, изолированных в 1864—1868 гг. тем же асфальтом. Все эти покрытия эксплуатируются без ремонта свыше 100 лет и свидетельствуют об удивительной долговечности литых асфальтов.

Данный опыт был также использован для гидроизоляции в 1937—1939 гг. сухих доков в Комсомольске-на-Амуре. Вследствие очень суровых климатических условий района (минимум зимних температур до —55° С) здесь были применены впервые в Советском Союзе резинобитумные мастики, а на нетрещиноустойчивых участках — асфальтовые армированные маты [39].

Литая гидроизоляция отличается еще одним достоинством — ее можно выполнять в любых погодных условиях при низких температурах и на замороженной поверхности бетона, что очень важно для строительства объектов на Крайнем Севере и Дальнем Востоке.

Одно из конструктивных решений защиты сухого дока литой асфальтовой гидроизоляцией приведено на рис. 4.10. Уже накоплен значительный положительный опыт применения холодной асфальтовой гидроизоляции на доках (рис. 4.9), однако при устройстве этих покрытий зимой возникают большие трудности, как правило, снижается их адгезия к стенам, что вынуждает оттаивать и очищать бетон, осуществлять покрытия в тепляках; поэтому для особо ответственных сооружений в северных районах целесообразна литая гидроизоляция.

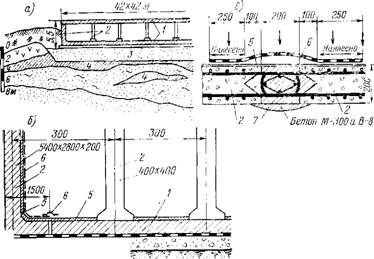

На рис. 4.10 (узел А) в качестве примера представлена конструкция гидроизоляции на горизонтальных и слабонаклонных участках, где возможны просадки грунтовой засыпки, с защитой заанкеренной бетонной армированной подготовкой, обеспечивающей целостность гидроизоляции при просадке грунта. Такое

Рис. 4.10. Литая асфальтовая гидроизоляция сухого дока в районе с суровыми климатическими условиями

/ — пластичный гидротехнический асфальтобетон; 2 — заливка литым асфальтом; 3 — защитная кирпичная стенка; 4 — армированная бетонная подготовка, зааикеренная за основную конструкцию подпорной стенки; 5 — уплотнение деформационного шва профильной резиновой лентой (внутри камеры дока); 6 — уплотнение деформационного шва асфальтовой шпонкой, заполненной резинобитумной мастикой БРМ и бетонной плитой (со стороны грунта)

Решение усложняет конструкцию гидроизоляции, но зато гарантирует надежность покрытия.

Гидроизоляция нефтехранилищ также относится к сложным типам гидроизоляции, так как от нее требуется неф- тенепроницаемость и нефтестойкость покрытий, высокая теплостойкость (мазут подогревают до 90° С), а иногда и высокая трещиноустойчивость. Различные асфальтовые и полимербитум - ные покрытия в данном случае непригодны из-за их недоста-

|

V', . * • І "У V • ■ > Рис. 4.11. Схема гидроизоляции мазутохранилища емкостью 10 000 т на Архангельской ТЭЦ (выполнена Севэнергостроем в 1970 г.) о —схема мазутохранилища; б — схема гидроизоляции резервуара; в — схема уплотнения шва между сборными элементами ( — монолитный железобетон; 2—сборные железобетонные элементы; 3 — намывная песчаная подушка вместо торфа; 4 — оставшиеся прослойки торфа; 5 — цементная штукатурка с окраской жидким стеклом; 6 — эпоксидно-каучуковый армоэластик ЭКК-ЮО; 7 — омоиоличиванне шва гидротехническим батоном марок 300 и B-8 |

Точной нефтестойкости; в связи с этим, как правило, применяют цементный торкрет, а в последние годы — стеклоцементную гидроизоляцию [22] и покрытия из КЦР [27], отличающиеся повышенной надежностью.

Однако цементная штукатурная гидроизоляция нетрещино- устойчива — при образовании трещин шире 0,1 мм она расстраивается; поэтому для хранения нефтепродуктов используют металлические резервуары или сложные сооружения из предварительно-напряженного железобетона, что приводит к удорожанию конструкций и перерасходу металла.

Весьма перспективна эпоксидная окрасочная гидроизоляция, эффективность которой доказана на строительстве четырех

|

Составы (в частях массы) эпоксидных композиции для гидроизоляции мазутохранилищ иа Архангельской ТЭЦ (по В. Л. Волковой)

|

Мазутохранилищ Архангельской ТЭЦ емкостью до 10 ООО т каждое. Эти крупные резервуары размером 42X42X6 м возводились на заторфованных грунтах; слой торфа толщиной 3—3,5 м был удален и заменен регулированной песчаной подушкой (рис. 4.11, а), на которой располагалось днище из монолитного железобетона, а стены, колонны и перекрытие резервуара были выполнены из сборных элементов. Несмотря на особые меры по омоноличиванию сборных элементов стен с сопряжением арматуры стыком Передерия и заполнением высокопрочным безусадочным бетоном (рис. 4.11, в), при первых гидравлических испытаниях были обнаружены недопустимые утечки.

В 1969 г. вся внутренняя поверхность первого резервуара была оштукатурена цементным раствором с уплотняющими добавками и окрашена жидким стеклом, однако уже в 1970 г. гидравлические испытания вновь дали неудовлетворительные результаты. Тщательные исследования показали, что в швах образовались трещины 0,3—0,4 мм из-за неравномерных осадок резервуара на 80—150 мм вследствие заторфованности песчаной намывной подушки и наличия линз торфа на глубине до 8 м (рис. 4.11, а); поэтому осадки будут длительными.

По предложению ВНИИГа в 1972 г. Для гидроизоляции ма- зутохранилища была применена эпоксидная окрасочная иоклеечная гидроизоляция («Энергетическое строительство», 1974, № 4) из эпоксидно-каучуковых лаков и красок (табл. 4.7). Швы между сборными железобетонными конструкциями (рис. 4.11, бив) оклеивались эпоксидно-каучуковым армоэластиком, который для повышения деформативной способности наклеивался только по краям (поз. 6 на рис. 4.11, в). Таким же способом был уплотнен стык стен с монолитным днищем.

Уже первое наполнение резервуара показало высокую эффективность гидроизоляции, что позволило своевременно ввести ТЭЦ в эксплуатацию, однако со временем были вновь обнару

жены отдельные протечки из-за недостаточно плотной наклейки армоэластика на запачканные мазутом стены. В дальнейшем на втором резервуаре была сделана металлическая монтируемая гидроизоляция, на что было израсходовано около 50 т стального листа, однако из-за продолжающихся осадок она скоро вышла из строя и была отремонтирована оклейкой эпоксидным армо - эластиком.

Поэтому на третьем и четвертом резервуарах была применена эпоксидная окрасочная гидроизоляция, выполняемая следующим образом: поверхность стен и днища тщательно очищали и сушили, а затем грунтовали эпоксидно-каучуковым лаком (табл. 4.7); все раковины и неровности шпаклевали эпоксидной шпаклевкой; все швы оклеивали эпоксидным армоэластиком из стеклоткани Т-10, пропитанной эпоксидно-каучуковой композицией ЭКК-ЮО, а потом окрашивали эпоксидной краской ЭКК-50. В среднем такая гидроизоляция стоила 8—9 руб/м2, а металлическая— 26 руб/м2, т. е. в три раза ниже, причем трудозатраты были уменьшены в 5,6 раза.

Освидетельствование мазутохранилища в 1974 г. показало, что протечек мазута из резервуаров, изолированных эпоксидными мастиками, нет, но армоэластик стал чрезмерно жестким из-за того, что мазут постоянно подогревался до 90° С; поэтому, учитывая термостарение, армоэластики надо выполнять из более эластичной композиции, например ЭКК-200 («Энергетическое строительство», 1974, № 4). В резервуаре же с металлоизоляцией наблюдаются постоянные протечки; это наглядно демонстрирует преимущества эпоксидной гидроизоляции перед металлической и позволяет рекомендовать ее как наиболее надежную для защиты нефтехранилищ из сборных железобетонных элементов.

Гидроизоляция подземных каналов и трубопроводов неоднократно освещалась выше, однако остановимся на данном вопросе еще раз в связи с появлением новых материалов, которые зачастую применяют без должной проверки, например нетрещиноустойчивые и быстро стареющие битумно-кукерсольные эмали БЛК, неводоустойчивые битумно- латексные композиции типа ЭГИК, фенолоформальдегидные, полиацетатные и кремнийорганические недостаточно водоустойчивые покрытия. Поэтому на долговременных сооружениях можно осуществлять лишь те покрытия, которые успешно выдержали долговременные испытания:

Фторлоновые СП-ФЛ-12 на основе сополимера Ф-32; эпоксидно-каменноугольные в сочетании с фторлоновой эмалью Ф-42Л;

Поливинилхлоридное ХС-ОЮ + ХВ-785 (ХСЭ-23)+

+ ХВ-784 (ХСЛ); эпоксидно-битумное + полиамидная смола Л-19 (отверди - тель);

Лаки и краски на основе полиуретанового лака УР-5112.

Перечисленные покрытия выдерживают длительное воздействие горячей воды при 50—70° С и 5%-ного раствора серной кислоты, что свидетельствует об их повышенной надежности («Лакокрасочные материалы», 1978, № 3), и стоят несколько ниже обычных модифицированных эпоксидных лаков и эмалей (3— 3,5 руб/кг). Поэтому такие краски можно рекомендовать для устройства уплотнений из армоэластиков, различных сопряжений, а также для армированных гидроизоляционных покрытий, ибо они хорошо сочетаются с разными стеклотканями и сетками.