ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Герметизация швов тонкостенных железобетонных конструкций

Под тонкостенными железобетонными конструкциями понимают такие, в которых толщина железобетонного элемента соизмерима с размерами уплотнения и глубиной проникания колебаний температуры внешней среды. К ним относят большинство промышленных сооружений, многочисленные здания и гидротехнические сооружения, причем их делят на подземные И наземные. В табл. 3.3 приведены расчетные характеристики основных видов таких сооружений, которые нужно учитывать при проектировании.

Требования к герметизирующему материалу зависят от климатических условий и типа сооружения; например, в IV климатической зоне на автодорожных мостах требуется растяжимость герметика до 57%, на лотках и акведуках в надводной части — до 30%. в подводной части — до 22%, а в подземных сооружениях — не более 7,5%. В подводной и подземной частях

|

Расчетные характеристики различных железобетонных конструкций

|

|

Примечание. В знаменателе указаны экстремальные значения, требующие индивидуального проектирования и особого расчета. |

Сооружений от герметика требуется высокая водоустойчивость: водопоглощение не более 3%, набухание—1%, коэффициент водоустойчивости при длительных испытаниях в воде — не ниже 0,8.

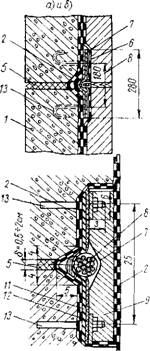

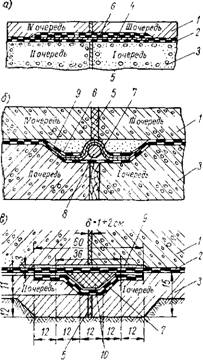

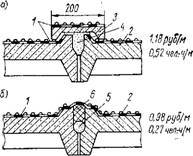

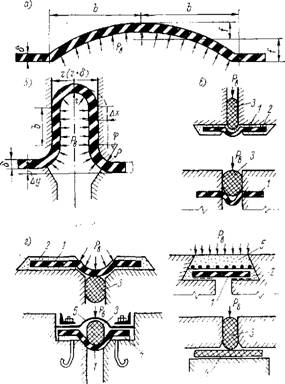

Конструкция уплотнения деформационного шва в тонкостенных сооружениях, так же как и в массивных, определяется в первую очередь максимальной расчетной деформацией в шве. При небольших деформациях (до 5 мм) в подземных сооружениях швы уплотняют, усиливая гидроизоляцию прокладкой металлических или пластмассовых листов (рис. 3.7, а), при деформациях до 50 мм уплотнения усиливают уже листами-компенсаторами (рис. 3.7,6), а при больших деформациях—асфальтовыми шпонками и резиновыми диафрагмами (рис. 3.7, в и рис. 3.8, в).

На вертикальных гранях уплотняющие диафрагмы должны быть заанкерены и защищены от внешних воздействий (рис. 3.7, справа), особенно на напорных гранях гидротехнических сооружений (рис. 3.8).

В тонкостенных конструкциях все уплотнения в наземной и надводной зонах подвергаются воздействию переменной температуры внешней среды, а потому материалы таких уплотнений должны быть морозоустойчивы: например, в этих условиях не следует применять прокладки и диафрагмы из пластифицированного поливинилхлорида, температура стеклования которого не ниже —23° С, а из светоморозоустойчивой резины или стабилизированного полиэтилена (температура хрупкости—70°С). Точно так же поверхностные шпонки нельзя заполнять асфальтовыми мастиками, имеющими температуру хруп

кости выше —10° С, используя для этого разинобитумные мастики с температурой хрупкости —17° С или полимербитумные мастики с температурой хрупкости от —25 до —50° С.

|

|

Приведенные на рис. 3.7 и 3.8 уплотнения сложны, дороги и многодельны, поэтому их можно применять только в особо

|

Рис. 3.7. Уплотнения деформационных швов в основании подземных сооружений (слева) н на вертикальных участках (справа) А — при деформации в шве до 5 мм; б — то же, до 50 мм; в — то же, свыше 50 мм 1 — изолируемая конструкция; 2 — гидроизоляционное покрытие; 3 — бетонная подготовка; 4 — усиление металлическим или пластмассовым листом; 5 — пластичное заполнение шва; 6 — дополнительные слои гидроизоляции; 7 — металлический лйст-компенсатор; 8 — жгут из гериита или пороизола; 9 — защитная ас - бестоцементная или железобетонная плита; 10 — заполнение резинобитумной мастикой; 11—'Защитная асфальтовая прокладка; 12—. прижимная полоса; 13 — анкерный болт |

Ответственных сооружениях из монолитного бетона, при напорах более 10 м и расстояниях между швами свыше 15 м, главным образом в гидротехнических сооружениях [8, 14].

Для сборных железобетонных сооружений, облицовок, экранов, водопроводящих сооружений, различных резервуаров и бассейнов пригодны облегченные герметизирующие шпонки трех типов:

1) поверхностные герметизирующие шпонки с мастичным заполнением полимерными или полимербитумными гермети - ками, заливаемыми в полость;

|

Рис. 3.8. Поверхностные уплотнения деформационных швов сооружений |

А — при деформации до 5 мм; б — то же, до 30 мм; в — то же, более 30 мм

|

|

1 — гидроизоляционное покрытие; 2—^металлическая иля пластмассовая диафрагма; 3 —защитный металлический лист; 4 — пороизол или гернит; 5 — полимербитумная заливка в полость шпонки; 6 — железобетонный брус или плита; 7 — резиновая профильная леита; 8 — асфальтовые прокладки (изол, эластобнт)

|

|

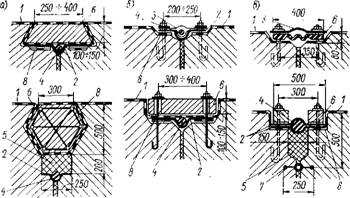

Рис. 3.9. Способы уплотнения швов в железобетонных крышах А — шов СибЗНИИЭПа (серия домов І-464-Д); б — предложение ВНИИГа (продольные швы); в — шов ЦНИИЭП жилища (серия домов II-29); Г — предложение ВНИИГа (поперечные швы)

1 — кровельное покрытие; 2 — железобетонная кровельная плнта; 3 — железобетонный нащельник; 4 — заделка цементным раствором; 5 — пороизол или гернит; 6 — заливка полимербитумным герметиком; 7 — прокладка рубероидом, наклеенным с одной стороны; 8 — конопатка просмоленной паклей или битумиинрованной шлаковатой; справа приведены

|

|

Ш

|

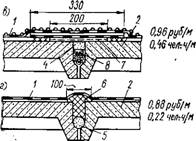

Таблица 3.5 Технико-экс4иомические характеристики герметиков для сборных конструкций

Мастичные герметики Полиизобутиленовый УМС - Gr) То же, ум-4о ; ; Горячая мастика — изол GpM-75 » » - ботэп СКЭП-зо' Тиоколовая мастика У-зсми » » ГС-1 ' ' ' » » кб-0^5 ■ ; ; ; Бутнлкаучуковая мастика цпл-2 Бутилкаучуковые мастики^ БГМ-1 и 2 Битумно-наиритный БНК (холодный) |

Нр°ФИЛ(Ьные герметизирующие ленты

|

3,0+12,0 |

12—50 |

3-58 |

8,2 |

|

0,68 |

0—43 |

0—15 |

0,4 |

|

0,50 |

0—34 |

0—16 |

0,4 |

|

0,50 |

0—80 |

0—19 |

0,48 |

|

0,60 |

0—60 |

0—19 |

0,5 |

|

0,50 |

0—46 |

0—12 |

0,3 |

|

0,68 |

0—74 |

0—12 |

0,3 |

|

0,62 |

0—69 |

0—10 |

0,2 |

|

+ уголки 0 гсЪризонтальных |

3) оклеенные герметизирующие полосы из пластмассы, резины или стеклоэл%стика, наклеиваемые на примыкающие к шву сборные элеме^нты или сеКцИИ сооружения специальными клеями или клебемас»сами

Известно много различных герметизирующих материалов, выпускаемых советскими и зарубежными заводами, поэтому мы ограничимся Лиіі%ь рассмотрением отечественной продукции и материалами, приі>одньши для длительной работы в водной среде.

Мастичные герме%ики Наиболее часто они служат для уплотнения швов в сб^0рных железобетонных конструкциях; их можіно разделить н$а тиоколовые (полисульфидные) Каучуки, Различные полимермые и полимербитумные герметики, свойства которых приведены в хабл. 3.4, а технико-экономические характеристики — в т^абл 3.5. Конструкции шпонок на кровлях представлены на рис. ч 3 9 *

|

0,66 |

0—51 |

0—12 |

0,3 |

|

0,70 |

0—54 |

0—11 |

0,3 |

|

0,80 |

0—38 |

0—16 |

0,4 |

|

0,80 |

0—52 |

0—16 |

0,4 |

|

0,13 |

1—26 |

0—69 |

1,7 |

|

0,13 |

1—30 |

0—78 |

1,9 |

|

0,13 |

2—28 |

0—12 |

0,3 |

|

0,26 |

1—39 |

0—12 |

0,3 |

|

0,26 |

1—18 |

0—12 |

0,3 |

|

0,25 |

0—98 |

0—16 |

0,4 |

|

Резиновая лента В Прокладка гернита Швах............................... Прокладка пороизола П сч изолсм ' ' » пенополиурета: новая ' » поробита. . » бутэпрола-2 '!!!.'!! » полиизобутиле. н'овая' УГС ' » каучуковая УЛщ-30, УЛК-30 |

Тиоколовые ГермеЇТИки относятся к наиболее долговечным и высококачественным по атмосферо - и водоустойчивости, однако

|

Механизмы для герметизациониых работ с мастичными герметиками

|

Высокая стимость, дефицитность и сравнительно сложная технология их применения из-за двухкомпонентности, необходимости подогрева при пониженных температурах и использования ручных шприцев (табл. 3.6) резко ограничивают область их использования, вынуждают удешевлять различными добавками.

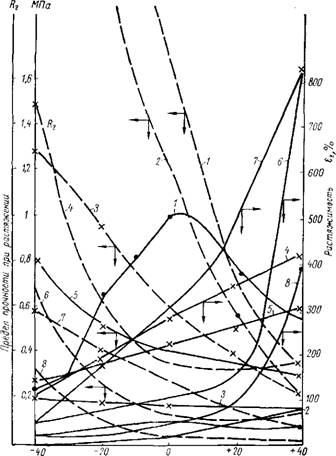

Из технико-экономического сравнения видно, что полимер - битумные герметики наиболее эффективны. Составы полимер- битумных сплавов приведены выше (см. § 1.1), однако при использовании таких сплавов в них следует вводить 30—40% минерального наполнителя, например коротковолокнистый асбест 7—8-го сорта, а также смешанную добавку каучуков, благодаря чему достигается наибольшая хладостойкость герметика. Например, полимербитумный герметик из строительного битума БН 70/30 с добавкой 5% этиленпропиленового каучука СКЭП-30, 15% дивинилстирольного термоэластопласта ДСТ-40 и 30% коротковолокнистого асбеста обладает растяжимостью при —40° С свыше 125% (рис. 3.10); при этом стоимость полимербитумных герметиков не превосходит 40 коп/кг, тогда как тиоколовый герметик аналогичной морозостойкости в десять раз дороже, что вынуждает делать герметизирующие шпонки крайне малого размера.

Профильные герметизирующие ленты. Такие ленты из резины и различных пластмасс стали применять лишь в последние годы, причем весьма ограниченно из-за сомнений в их долговечности, ускоренного старения полимеров. Но эти сомнения не имеют достаточного обоснования — при правильном подборе состава и размеров такой герметизирующей ленты и соответ

ствии их эксплуатационным условиям долговечность лент может быть гарантирована. Приведем некоторые данные о длительных испытаниях профильных лент.

|

Температура испытаний, °С Рис. 3.10. Физико-механические свойства полимербитумных герметиков по опытам А. М. Кисиной, А. Г. Гулимова и А. М. Штейна во ВНИИГе и СоюздорНИИ (справа — растяжимость, слева — предел прочности) / — мастика битэп (БН 70/30 + 5% СКЭП+15% ДСТ); 2—мастика типа изол иа 'резиновой крошке и кумароновой смоле; 3 — герметик эласто - сил; 4~ герметик гидром+каменноугольная смола; 5 — тиоколовый герметик УТ-38Г; S —битум БН 70/30+10% ДСТ; 7 — битум+бутилкау - чук; 8 — бутилкаучуковая мастика ЦЛП-2 |

|

Типі |

|

ТипЗ |

|

35 35 |

|

Ишжфащ |

|

■Поропласт |

|

1 Тип2 |

|

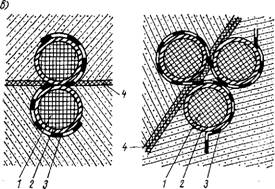

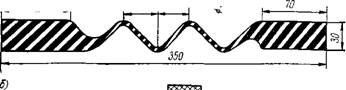

Рис. 3.11. Профильные ленты для уплотнения деформационных швов А — резиновые ленты, выпускаемые Курским и Свердловским заводами РТИ; б — поливинилхлоридная лента, выпускаемая в Чехословакии; в — профильное уплотнение, монтируемое из резиновых или ПВХ-элемеитов (авт. овид. № 480899) / — пластичное заполнение (асфальт, пеноасфальт, пенопласт); 2 — шланг; 3 — плоская диафрагма нз листовой пластмассы; 4 — деформационный шов Коллекторе в Праге через 50 лет, а также в швах облицовки каналов на р. Ваг и Пухов-Ладце, позволяют гарантировать полосам из резины «буна-S» долговечность свыше 100 лет, а на основании обследования аналогичных резиновых полос на плотине Империэл через 20 лет эксплуатации — общую долго - |

В 1968 г. были обследованы профильные уплотнительные ленты из гуттаперчи — резины на основе природного каучука, проработавшие в стыках сооружений Лондонского канализационного коллектора свыше 100 лет, причем было установлено, что жесткость резины за этот период возросла на 10—12%. Аналогичные обследования, проведенные на канализационном

Ф25

Вечность не менее 60 лет. Наши сравнительные испытания лент на основе изопренового синтетического каучука с резиной «буна-S» показали, что отечественная светоморозоустойчивая резина по долговечности ей не уступает, что позволяет рекомендовать ее для долговременных сооружений [14, 54].

Выпускаемые Курским и Свердловским заводами РТИ профильные резиновые ленты (рис. 3.11, а) широко применяются в строительстве, причем от них требуется предел прочности при разрыве не ниже 20 МПа, растяжимость — не менее 500% и коэффициент ускоренного старения — не менее 0,7. В последние годы все шире используются профильные герметизирующие ленты из поливинилхлоридного пластиката, полиэтилена и других пластмасс (рис. 3.11,6).

Долговечность полимеров можно прогнозировать по формуле

Т — т0ехр «/■-*) (1-W, (3.1)

KT

Где т — расчетная долговечность полимера с учетом статической усталости; То — флуктуационная характеристика; Uо — энергия активации разрушения; у — структурно-чувствительный коэффициент; а — расчетное напряжение; K — постоянная Боль - цмана; Т — абсолютная температура по шкале Кельвина.

В табл. 3.7 приведены расчетные значения коэффициентов в уравнении (3.1). Долговечность наиболее распространенных полимеров достаточно велика. Например, по расчетам, выполненным во ВНИИГе [40, 50], пленочные экраны из полиэтилена, стабилизированного сажей, имеют долговечность более 100 лет при расчетном напоре до 20 м и толщине пленки более 200 мкм, причем натурные испытания, производимые Р. А. Алавердяном

|

Таблица 3.7 Константы материалов для расчета долговечности (по С. Б. Ратнеру)

|

На водохранилищах в Армении в течение 15 лет, подтвердили этот прогноз [76].

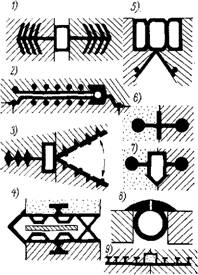

Профильные герметики успешно служат для уплотнения деформационных швов весьма ответственных сооружений — плотины Гранд-Диксанс в Швейцарии высотой 280 м, здания Кременчугской ГЭС и т. п. Особенно успешно они работают в подводных и подземных условиях, но в последнее время их все шире применяют и для поверхностных уплотнений деформационных швов в облицовках и железобетонных экранах, в зданиях и кровлях из сборных элементов, причем иногда используют многопрофильные ленты очень сложной конфигурации (рис. 3.12). Очень эффективны комбинированные уплотнения, сочетающие профильные и мастичные герметики (рис. 3.11,в).

Герметизирующие прокладки. Эти прокладки из по - роизола, гернита и резиновых жгутов широко применяются в строительстве, поэтому рассмотрим их подробнее в дополнение к общим технико- экономическим характеристикам (см. табл. 3.3 и 3.4).

Пороизол изготавливается из резиновой крошки (70— 75%), нефтяных дистиллятов (20—23%), вспенивателя (1,5—6%) и вулканизующих добавок (1,5—2%). Он выпускается в виде круглых жгутов диаметром 10—45 мм и прямоугольного поперечного сечения 40X20 и 30X40 мм.

Пороизол активно насыщается водой (до 20%) и через два года вдвое снижает прочность в воде и в десять раз — дефор - мативную способность; поэтому его следует применять только в качестве вспомогательных прокладок и для уплотнения постоянно обжатых горизонтальных швов [95].

|

Рис. 3.12. Профильные пластмассовые герметизирующие ленты зарубежных фирм для уплотнения деформационных швов в бетонных конструкциях |

|

/ — по патенту Швецнн № 209969, 1962 г.; 2 — по патенту Великобритании N° 715045, 1951 г.; 3 — по патенту США № 3098507, 1961 г.; 4 — по патенту Великобритании № 1285253, 1972 г.; 5 — по патенту США № 3348484, 1968 г.; 6 — по патенту Великобритании № 1175878, 1967 г.; 7—по патенту США № 3575094, 1975 г.; 8 — по патенту Франции № 1283939, 1970 г.; 9 — По патенту Великобритании № 1300811, 1972 г. |

Гернит изготавливается из наирита (20—25%), нефтяного масла ПН-6 (20—25%) и наполнителя (20—60%) с добавками

вулканизующих реагентов и антистарителя — неозона Д. Он выпускается в виде жгутов диаметром 20—60 мм из вспененной массы, покрытой наиритным вулканизатом без вспенивателя; поэтому он по своим свойствам лучше пороизола: прочность при растяжении — 0,5—0,7 МПа, растяжимость—150%, водопогло - щение — 0,7—6,5%, но через два года его прочность снижается до 0,05 МПа, а растяжимость до 65%, в связи с чем его применяют в сочетании с приклеивающими мастиками.

Поробит изготавливается путем пропитки полиуретанового поропласта горячим битумом БНД 40/60 с добавкой пластификатора (2,5%). По техническим условиям ВНИИполимеркровли МПСМ СССР он выпускается полосами от 10X10 до ЮОХ ХЮО мм, но может быть изготовлен на любой стройке посредством пропитки пенополиуретановых полос горячим битумом. Он рекомендуется для герметизации стыков сборных подземных сооружений при давлении воды до 0,1 МПа, а при дополнительной чеканке шва цементным раствором и наклейке поробита на кумароно-наиритных мастиках КН-2 или КН-3 либо наиритном клее 88-Н им можно герметизировать стыки при давлении до 1 МПа и деформации в шве до 1 мм.

Поробит более надежен и долговечен, чем пороизол или гернит, и может применяться для герметизации долговременных сооружений, особенно в сочетании с тиоколовым или по - лимербитумным герметиками. Стоимость поробита сечением 3X3 см не превышает 30 коп/м.

Оклеечные герметики. Они уже много лет успешно используются для уплотнения деформационных швов. Это главным образом асфальтовые армированные маты, разработанные П. Д. Глебовым в 1935 г. [39], в виде пропитанной горячим битумом мешковины, покрытой с обеих сторон горячей асфальтовой мастикой. За рубежом аналогичные материалы появились гораздо позже; они известны под названием гидромат.

В 1955 г. А. С. Воеводским (авт. свид. № 106081, 1956 г.) был предложен принципиально новый материал — стеклоплас - тикат, представляющий собой стеклоткань, покрытую с обеих сторон пластифицированным поливинилхлоридом (ПВХ). Он был тщательно исследован во ВНИИГе и испытан в натурных условиях в шве судоходного шлюза Кременчугской ГЭС (Изв. ВНИИГ, т. 68, 1962 г.). Испытания показали, что стеклоплас - тикат обладает высокой длительной прочностью, в основном определяемой видом армирующей стеклоткани (при использовании ткани АСТТ-6 —не менее 200 Н/см), и растяжимостью до 1%. Однако ПВХ-пластикат не является надежной защитой стеклоткани, и через семь месяцев коэффициент водоустойчивости составляет 0,8, коэффициент кислотостойкости — 0,5, а в щелочной среде — всего 0,15.

Открытая стеклоткань за указанное время полностью разрушается. Поэтому для защиты бетонных сооружений рекомен-

|

О со |

Дуетсй применять щелочестойкие стеклоткани, базальтовые или капроновые ткани, как, например, в изофоле (ЧССР), жер - туа (Франция) и др. [54]. Весьма существенно, что стеклоплас - тикат выдержал 1 млн. двойных перегибов без разрушения, что свидетельствует о его высокой деформационной устойчивости.

|

Рис. 3.13. Оклеечные герметики из пластмассовых армоэластиков А — расчетная схема оклеенного герметика; б— расчетная схема компенсатора; в и г — примеры уплотнения швов ок - леечными армоэластиками 1 — полоса армоэластика; 2 — приклейка полимерным материалом; 3 — жгут поропласта или пороизола: 4— эластичная прокладка из поропласта или пороизола; 5 — бетонное Или металлическое защитное покрытие |

Исследования Б. Ф. Хасина (авт. свид. № 269795, 1968 г.) и А. Н. Дыманта показали, что в качестве оклеечных гермети - ков можно использовать: полиэтилен низкой плотности (ПЭНП), в том числе с добавкой бутилкаучука (БК); этилен - пропиленовый сополимер СЭП; вулканизированный ПЭНП; пластифицированный ПВХ и эпоксидно-каучуковые композиции ЭКК-ЮО и ЭКК-200, составы которых представлены в табл. 1.10. Свойства этих материалов (без арматуры) приве-

Дены в табл. 3.8. Они отличаются достаточно высокой прочностью и водоустойчивостью, но из-за ползучести и действия воды допустимое расчетное напряжение должно быть снижено в восемь-десять раз по сравнению со стандартным пределом прочности.

В зоне переменных горизонтов необходимо считаться со старением и статической усталостью материала, но можно не учитывать снижение прочности под действием воды. Таким образом, оклеечные армоэластики можно рекомендовать только для уплотнения узких швов и трещин (до 2 мм) при напорах до 10 м, а при больших значениях их надо армировать стеклотканью, капроновой или нейлоновой тканью, причем толщину герметика и прочность армирующей ткани нужно назначать по расчету.

Температурные напряжения At и прочностные характеристики герметика можно определять по формулам [67] (расчетная схема приведена на рис. 3.13, а):

С/ = Rz___________ ^ . I--------------- Л±, (3.2)

N2&(fEy+Ab Б) Rz U2n2A«Af° Jf

Где Еу — модуль упругости армоэластика; Rz — предел прочности при растяжении; Aa = an—a0 — разность КЛРТ покрытия и основания; At0— амплитуда колебаний температуры; Аь — Адгезия к основанию (клебемассы). Этот расчет справедлив, если герметик наклеен на основание.

По аналогии можно определить максимальные напряжения в петлевом компенсаторе (рис. 3.13,6) при расхождении шва на Ах и вертикальном смещении соседних секций сооружения на Az с учетом данных, приведенных в [67, с. 76—78]:

4Д*262В4+ 12G2AZ2

--- І---------------------------------- , (o-of

4 В2

Где G—модуль сдвига покровного материала армоэластика; В = pcosi"} + B + яг — половина длины листа-компенсатора в шве (рис. 3.13,6).

С помощью формул (3.2) и (3.3) можно рассчитывать оклеечные герметики на прочность и долговечность; подбирать как армирующую ткань, так и покровную массу армоэластика с учетом данных табл. 3.5 и 3.6; назначать оптимальные размеры компенсаторов.

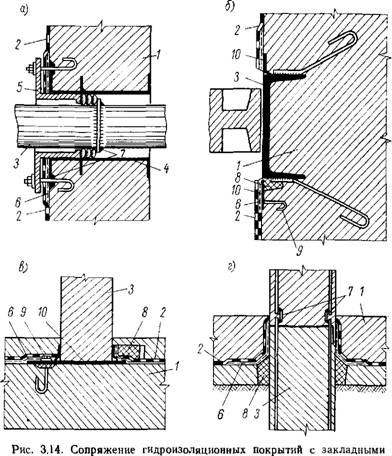

В заключение нужно особо подчеркнуть обязательность уплотнений сопряжений различных частей сооружений, а также закладных деталей и гидроизоляционного покрытия (рис. 3.14). В этих местах возникают значительные и сосредоточенные

5 С. Н. Попченко 129

деформации, поэтому уплотнения сопряжений должны проектироваться индивидуально с соблюдением следующих правил:

А) напорный фронт гидроизоляции сооружения должен быть непрерывным, в связи с чем при уплотнении сопряжений

|

|

Деталями, сваями и трубами

А — с трубой, имеющей перемещения в перпендикулярном направлении; б — с закладными металлическими деталями (опорный рельс затвора); в —с колонной при давлении более 2 МПа; г—с пересекающей гидроизоляцию сваей / — изолируемая конструкция; 2 — гидроизоляционное покрытие; 3 — закладная деталь; 4 — закладной патрубок; 5 — сальниковое уплотнение; 6 — армирующая ткань; 7 — сварные швы; 8 — заливка герметиком; 9—анкерный болт с шайбой; 10 — металлический или стеклопластнковый лист

Нельзя допускать неуплотненные места, причем они должны стать равнопрочными с основной гидроизоляцией;

Б) все сопряжения гидроизоляционного покрытия с металлическими закладными деталями надо усиливать проклейками

Из армирующей ткани (поз. 6 на рис. 3.14) на ширине не менее 100 мм или герметизирующими шпонками;

В) места сосредоточенных давлений от колонн, затворов и т. п. необходимо усиливать прокладками из металлических листов (поз. 10 на рис. 3.14) или штукатурным покрытием из

|

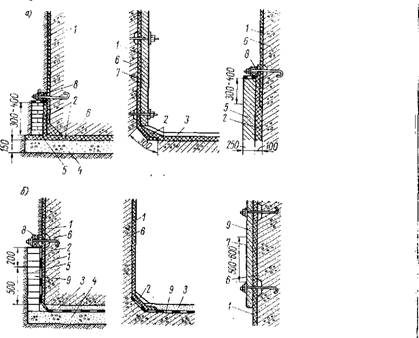

Рис. 3.15. Сопряжения гидроизоляционных покрытий разных видов |

А — штукатурной гидроизоляции с литой; б — штукатурной с оклеечиой

1 — штукатурная гидроизоляция; 2 — литая асфальтовая гидроизоляция; 3 — оклеечная гидроизоляция; 4— цементная стяжка; 5 —защитная стеика; 6 — изолируемая конструкция; 7 —защитная плнта; 8 — прижимной брус; 9 — участки точечной приклейки

КЦР, КПЦР или армоэластиков (при давлении до 2 МПа) либо холодных асфальтовых мастик (до 0,5 МПа);

Г) сопряжения различных гидроизоляционных покрытий выполняют на ширине не менее 300 мм, причем оклеечное покрытие наносят поверх штукатурного или окрасочного, а штукатурное— поверх окрасочного, усиливая стык армированием (рис. 3.15).