ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

БИТУМНО-ПОЛИМЕРНАЯ ГИДРОИЗОЛЯЦИЯ

Битумио-латексиое гидроизоляционное покрытие создают, нанося на огрунтованную битумной эмульсией изолируемую поверхность не менее 6 слоев битумно-латексной эмульсии с одновременным распылением коагулятора. Коагулятор можно не применять при устройстве гидроизоляции в сухую погоду при температуре выше 20° С и возможности (по срокам выполнения работ) сушкн каждого слоя в течение 1 сут.

|

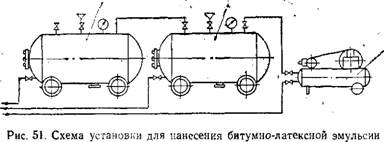

/ — нагнетательный бак для раствора хлористого кальция; 2— нагнетательный бак для битумно-латексной эмульсии; 3— компрессор |

Для приготовления битумно-латексной эмульсии применяют битумные эмульсии [29].

Битумно-латексную эмульсию приготовляют на месте производства работ в металлической емкости, смешивая битумную эмульсию и латекс с помощью механической мешалки или деревянного весла в соотношении, % по объему: битумная эмульсия 85 и латекс (30%-ной концентрации) 15.

Битумную эмульсию, латекс и воду дозируют по объему, используя мерные бачки, хлористый кальций — только по массе.

Гидроизоляционный состав наносят с помощью специальной установки (рис. 51), состоящей из нагнетательных баков вместимостью 200—250 л для битумно-латексной эмульсии 2 и хлористого кальция 1 (рассчитанных на давление 800 кПа), двухсоплового трех - канального пистолета-распылителя с комплектом резинотканевые шлангов (рис. 52) и передвижного компрессора 3 [подача до 30 М31в при давлении воздуха до 500 кПа (типы 0-38, 0-38М, 0-1)3, 0-16А, О-39А, С-728 и др.)].

Эмульсию наносят слоями по 1;5—2.мм до получения общей толщины готового покрытия 6±1 мм, при этом следует учитывать уменьшение толщины каждого слоя при его высыхании и уплотнении в 1,5—2 раза.

Каждый последующий слой покрытия наносят после отделения свободной (капельной) воды из ранее нанесенного слоя, но не менее чем через 2 ч. Условно за окончание отделения свободной воды принимают отсутствие видимого выделения влаги при сильном нажатии пальцем на слой покрытия. Готовое покрытие выдерживают в течение 2 сут (считая с момента нанесения последнего слоя).

На вертикальные и наклонные поверхности слои изоляционного покрытия наносят сверху вниз, на горизонтальные поверхности — по способу «на себя».

Для устройства 100 м2 гидроизоляционного покрытия толщиной 6 мм расходуется, кг: битумной эмульсии 1020, латекса СКС-30 ШХП 180, хлористого кальция (сухого) 12, воды для приготовления раствора хлористого кальция 230.

|

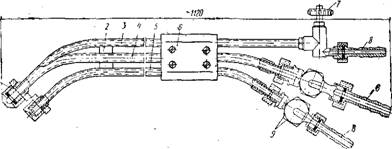

Рис. 52. Пистолет-распылитель для нанесения битумно-латексной Эмульсии |

/ — иасадка; 2 —распорка; 3— трубка для подачи воздуха; 4—трубка для подачи эмульсии; 5 — трубка для подачи коагулятора; в —ложе; 7—веитиль воздушный; 8~ ниппель; 9 — вентиль пробковый

Работы по устройству битумио-латексного покрытия выполняет звено из 5 чел.: сопловщика 4-го разряда, механика компрессора 3-го разряда и трех изолировщиков 3-го разряда.

Для устройства битумно-наиритовой гидроизоляции, как и для битумно-наиритовых противокоррозионных покрытий (БНП) по металлической гидроизоляции, применяют битумно-наиритовую композицию (БНК) (см. разд. I, гл. IV, § 2).

БНК поставляется на строительство в готовом виде. Ее используют в холодном состоянии, нанося на подготовленную поверхность по следующей технологической схеме: огрунтовка (БНК, разжиженная толуолом до вязкости 20—30 с (по ВЗ-4); сушка грунтовки; нанесение 6—7 слоев БНК с раздельной сушкой каждого слоя (при.■20° С время сушки составляет 40 мин, при —20° С — 3 ч); выдержи - івание покрытия до окончания формирования пленки (ориентировочный срок формирования пленки 15 сут после окончания работ).

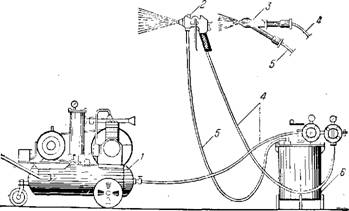

БНК наносят с помощью агрегата воздушного распыления, состоящего из компрессора, пистолета-распылителя, воздушных и материальных шлангов и красконагнетательного бачка (рис. 53).

Агрегаты воздушного распыления могут быть скомплектованы из следующего оборудования:

Компрессоры марок 0-16А, 0-22, 0-39А, 0-38М; красконагнетательные бачки марок СЬ25, 0-20, С-411,; «С-3.83; пистолеты-распылители марок.0-45, 0-1?, С-ЗІА, С-592,

Рабочее давление на компрессоре следует поддерживать в пределах 0,35—0,4 МПа, а в красконагнетательном бачке 80—150 КГІа.

Непосредственно перед загрузкой в красконагнетательный бачок БНК должна быть тщательно перемешана и профильтрована через сетку с ячейками 0,2 мм. Вязкость ее должна составлять 120с (по ВЗ-4). Работы по устройству БНП ведет звено из 3 человек (сопловщик 4-го разряда и 2 изолировщика 3-го разряда).

|

Рис. 53. Схема установки для нанесения окрасочных покрытий І — компрессор; 2 — пистолет-распылитель; 3 — распылительная форсунка; 4 — воздушные шланги; 5 — материальный шланг; 6 — красконагнетательный Бачок |

В зимних условиях не разрешается наносить БНП при снегопаде и при относительной влажности воздуха более 75%. Если на поверхности с ранее нанесенными слоями окажется снег, его удаляют волосяными щетками, а поверхность обезвоживают протиркой ветошью, слегка смоченной толуолом. Температура БНК должна быть равна или близка к температуре изолируемой поверхности. Поэтому БНК перед нанесением выдерживается в условиях, близких к производственным. Так как при низких температурах окружающего воздуха вязкость БНК увеличивается, в рабочий состав вводят дополнительное количество толуола, обеспечивающее возможность механизированного нанесения. Ввиду того что содержание пленкообразующих веществ при этом уменьшается, для достижения проектной толщины покрытия необходимо нанести большее количество слоев. Расход БНК при толщине гидроизоляционной плевки 3—4 мм составляет 6 кг на 1 м2.