ЭЛЕКТРОПРИВОДА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

ЭЛЕКТРОДВИГАТЕЛИ СТАНОЧНЫХ ПРИВОДОВ

Прайс на трехфазные электродвигатели 220/380 АИР декабрь 2014г.

Частота вращения электродвигателя зависит от напряжения на якоре, тока нагрузки и магнитного потока в цепи возбуждения п— (t/я—/я^я)/(сеФ10_8), где п — частота вращения якоря, об/мин; Ux — приложенное к якорю напряжение, В; /я — ток в цепи якоря, A; Rя — активное сопротивление якоря, Ом; Ф — магнитный поток цепи возбуждения, Вб; се — коэффициент, зависящий от размеров и конструкции двигателя.

Из формулы видно, что изменять частоту вращения двигателя можно за счет изменения напряжения £/я и магнитного потока Ф. Чем отличаются эти способы? Чтобы ответить на этот вопрос надо вспомнить, что момент, развиваемый двигателем, зависит от тока в цепи якоря и магнитного потока: М = сиІяФ, где см — коэффициент, зависящий от конструкции и типа машины.

Если ток в обмотке возбуждения не изменять или вместо элект* ромагнитного возбуждения применить постоянные магниты, то М зависит только от /я. Если момент нагрузки находится в пределах от холостого хода до номинального, мощность двигателя пропорциональна частоте вращения. Этот режим называют регулированием частоты вращения по постоянному предельному моменту (М = const).

Если менять магнитный поток при постоянном значении тока /я, момент, развиваемый двигателем, будет изменяться.

При соответствующем уменьшении магнитного потока мощность

п Мп „ _

И = ^ ■ практически остается неизменной. Этот режим называ

ют регулированием частоты вращения при постоянной мощности (P = const). На рис. 4 показаны оба режима регулирования.

Как же меняется мощность двигателя с изменением частоты вращения? Учитывая, что мощность — это произведение Мп, легко прийти к выводу, что в режиме М = const при уменьшении частоты вращения падает мощность, в режиме ослабления магнитного потока она практически не зависит от частоты. Существуют способы одновременного изменения напряжения на якоре и магнитного потока [10].

Влияние пульсирующего тока на характеристики двигателя постоянного тока. Двигатель постоянного тока рассчитан для питания «чистым» постоянным током - Такой ток получается от аккумуляторных батарей, генераторов постоянного тока и других источников, выдающих постоянный ток практически без всяких пульсаций.

Практика показывает, что подавляющее большинство дви

гателей постоянного тока питается пульсирующим током, получаемым от различных преобразователей переменного тока в постоянный. Отклонение действительной формы тока от идеальной вызывает ухудшение условий работы двигателя. При этом наиболее важным является вопрос, связанный с дополнительным нагревом двигателя, который происходит за счет появления переменной составляющей пульсирующего тока, увеличивающей потери в стали якоря. В результате этого возникает разница между средним и действительным значениями тока в цепи якоря. Эта раз-

|

3. ТЕХНИЧЕСКИЕ ДАННЫЕ ЭЛЕКТРОДВИГАТЕЛЕЙ

|

Электродвигатели постоянного тока.

В табл.3 приведены технические данные электродвигателей постоянного тока. По сравнению с серией П серия 2П имеет при той же высоте осей вращения повышенную мощность, уменьшенный момент инерции, удвоенный срок службы, расширенный диапазон регулирования частоты вращения, сниженный уровень шума, повышенную перегрузочную способность.

Освоены двигатели с гладким якорем, обеспечивающим высокое быстродействие. В отличие от обычных двигателей у двигателей с гладким якорем отсутствуют якорные пазы. Обмотка якоря крепится на его поверхности, что обеспечивает более хорошие условия теплоотдачи. Благодаря этому пусковые токи этих двигателей в 8—10 раз превышают номинальные, что обеспечивает их высокое быстродействие. Например, время разгона двигателей с гладким якорем не превышает 0,05 с, в то время как у двигателя с обычным якорем оно равно 0,4—0,6 с.

Другим видом быстродействующих двигателей являются дви-

![]()

|

|

|

|

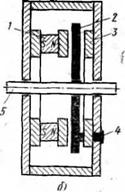

гатели с малоинерционным ротором. Конструкция двигателя (рис. 6, а) с полым цилиндрическим якорем состоит из обмотки возбуждения 1, располагающейся на полюсах 2 магнитопровода, укрепленного в статоре 3. Якорь 4 выполнен в виде полого пластмассового цилиндра, в который запрессованы проводники обмотки якоря. Ток к обмотке якоря подводится через коллекторно-щеточный узел 7. Внутри полого якоря располагается сердечник 6, яв-; ляющийся частью магнитопровода двигателя (внутренний статор). При такой конструкции вращаются только якорь и связанный с ним вал 5 двигателя.

На рис. 6, б представлена конструкция быстродействующих двигателей с дисковым якорем, выполненным в виде немагнитного диска 2, на котором печатным способом наносятся витки его обмотки. Дорожки — проводники обмотки якоря располагаются радиально по обе стороны диска и соединяются через его отверстия. Диск помещен в зазор магнитной системы двигателя, образованной полюсами 1 постоянного магнита и ферромагнитными кольцами 3. Диск укреплен на валу 5. Ток к обмотке якоря подводится через щетки 4. Коллектором являются изолированные промежутки между дорожками диска. Так устроены двигатели серии ДПУ, у которых предусмотрено исполнение с пристроенным тахогенератором.

Отдельно надо остановиться на линейных двигателях, обеспечивающих не вращательное, а поступательное движение, что способствует упрощению или полному исключению кинематических передач, служащих для превращения вращательного движения в поступательное. Линейные двигатели могут быть асинхронными, синхронными и постоянного тока. Последние получили применение для небольших перемещений органов производственных механизмов с высокой точностью и в некоторых приводах подач малых станков.

Двигатели постоянного тока с постоянными магнитами для станков с ЧПУ.

К двигателям для станков с ЧПУ предъявляются особые требования, среди которых можно отметить высокие динамические качества, необходимые для создания больших ускорений, высокую перегрузочную способность, диапазон регулирования 1:10 000, высокую равномерность вращения на малых частотах вращения, доходящих до 0,1 об^мин. В наибольшей степени этим требованиям отвечают двигатели с постоянными магнитами в цепи возбуждения. Их называют высокомоментными потому, что эти двигатели по сравнению с обычными имеют повышенный крутящий момент. Это обусловлено высокими магнитными свойствами постоянных магнитов и возможностью увеличения магнитного потока за счет размещения большего количества магнитов в связи с отсутствием обмоточных проводов. Высокомоментные двигатели имеют частоту вращения в пределах 500—1000 об/мин, что позволяет в большинстве случаев приводить в движение ходовой винт механизма подачи без редукторов и различных механических передач.

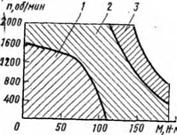

Р. ис. 7. Зависимость момента двигателя от частоты вращения в областях работы:

|

|

I — длительной; 2 — кратковременной; 3 — в переходном режиме

Почему же двигатель с постоянными магнитами нашел широкое применение в станках с ЧПУ? Кроме упрощения кинематических передач, он обеспечивает максимальное быстродействие, т. е. время пуска, реверса и торможения — а эти режимы занимают до 50% рабочего времени — имеет минимальное значение. Это можно объяснить свойством такого двигателя, позволяющего на минимальной частоте вращения работать с высоким допустимым отношением пускового момента к номинальному. Если в обычных двигателях это отношение лежит в пределах двух—четырех, то в высокомоментных оно составляет 10— 15. Согласно второму закону Ньютона ускорение a — Fjm, где F — сила; т — масса тела. Для электродвигателя вместо силы удобнее ввести понятия крутящего момента и момента инерции a = MJI, Мп — максимальный момент, развиваемый двигателем, при пуске; /— момент инерция якоря двигателя и приводимого им в движение механизма. Отсюда видно, что чем больше пусковой момент, тем больше ускорение или тем больше быстродействие. На практике применяют упрощенную формулу для определения ускорения аср = 0,63лн/то, бз, где пи •— номинальная частота вращения двигателя: то. вз — время его разгона до 2/Зян, с (хороіпим значением ускорения а следует считать 1000—2000 рад/с2).

На рис. 7 приведена типовая зависимость момента двигателя от частоты вращения. Наибольший момент двигатель развивает при малых частотах вращения. С ростом частоты вращения допустимое значение М уменьшается. Это необходимо учитывать при разработке схемы токоограничения. Если для обычных двигателей кратность токоограничения постоянна, то для высокомоментных двигателей необходимо, чтобы пусковой ток якоря снижался с ростом частоты вращения. В противном случае мы не сможем полностью использовать свойство высокомоментного двигателя развивать большие ускорения на малых частотах вращения, поскольку настройка цепи токоограничения на максимально допустимую кратность на всем диапазоне регулирования приведет к выходу из строя двигателя в режиме работы на наибольшей частоте. Это связано с конструктивной особенностью коллекторных узлов этих двигателей, заключающейся в увеличенном числе коллекторных пластин из-за отсутствия добавочных полюсов, предназначенных для улучшения условий коммутации, т. е. для уменьшения новообразования под щетками при вращении коллектора. Исключение добавочных полюсов можно объяснить возможностью увеличения развиваемого двигателем момента за счет установки на их место дополнительных постоянных магнитов. Ограничение искро-

образования при отсутствии дополнительных полюсов достигается увеличением числа коллекторных пластин, что уменьшает напряжение между коллекторными пластинами, а следовательно, уменьшается искрообразование. Минимальное расстояние между пластинами при токовой перегрузке приводит к пробою и аварийной ситуации. Поэтому двигатели с постоянными магнитами требуют особого внимания и надежной защиты от. перегрузок.

Технико-экономический эффект от применения высокомомент - ных двигателей складывается из повышения производительности станка и упрощения его кинематической цепи. Повышение производительности достигается за счет увеличения скорости быстрых перемещений, большого диапазона регулирования скорости и высоких динамических показателей. Например, замена двигателей серий ПГТ на высокомоментные двигатели на станке 6560 МФЗ-2 позволила увеличить скорость быстрого перемещения с 4,8 до 9,6 м/мин, а время разгона и торможения уменьшить на 0,5 с. В результате время выхода в заданную координату уменьшается в 2 раза и производительность станка повышается на 18%.