Календарно-плановые показатели и нормативы

В соответствии с рассмотренными методами необходимо различать следующие виды оперативного планирования производства: календарное, объемное и смешанное. Говоря о них, нельзя не упомянуть о показателях и нормативах, применяемых для составления оперативных планов.

Календарные нормативы и подавляющая часть плановых показателей оперативного регулирования хода производства продукции должны разрабатываться на основе прогрессивных норм времени на отдельные технологические операции и процессы, а также на конечную продукцию и совокупные производственные процессы. Нормы времени служат первичным календарно-плановым нормативом.

Под нормой времени понимаются научно обоснованные затраты рабочего времени, необходимого на выполнение работ в определенных производственных условиях. Различают нормы штучного и штучно-калькуляционного времени, а также на партию деталей. В общем виде норму времени на все работы можно рассчитать по формуле:

Пп _ Т0 + Тв + Тобс + Тотл + Епто + Тп_3 П

Где Тш_к — норма штучно-калькуляционного времени; Тс — основное время на выполнение операции; Тв — вспомогательное (непере - крываемое) время; Т0бС — время на обслуживание рабочего места; Т0тл — время на отдых и личные надобности рабочего; Тпто — допустимые перерывы по техническим и организационным причинам; Тп_з — подготовительно-заключительное время; п — размер партии обрабатываемых деталей.

В оперативном планировании могут применяться различные виды норм времени: в единичном производстве — штучно-калькуляционное время, в серийном — время на обработку партии деталей, в массовом — штучное время.

Размер партии обрабатываемой продукции служит первым объемно-плановым нормативом. Под партией деталей на предприятиях понимается количество одинаковых деталей, обрабатываемых на взаимосвязанных рабочих местах с однократной затратой подготовительно-заключительного времени.

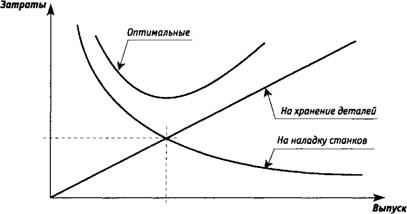

Планирование размера партии запуска-выпуска деталей является важной и сложной экономической задачей, поскольку при его расчете необходимо учитывать множество взаимодействующих в разных направлениях факторов. Например, увеличение размера партии деталей приводит к сокращению затрат на переналадку оборудования, росту производительности труда, улучшению оперативного планирования. В то же время возрастают затраты, связанные с хранением материальных запасов, замедляется оборачиваемость ресурсов, снижается равномерность поступления денежных потоков.

На рис. 9.8 показана зависимость производственных затрат от размера партии обрабатываемых деталей.

|

Рис. 9.8. Зависимость затрат от объема выпуска |

Размер оптимальной партии запуска-выпуска деталей, как видно из графика, определяется в основном соотношением издержек предприятия на хранение обрабатываемых заготовок и наладку технологического оборудования.

Нормативная величина партии деталей рассчитывается по формуле:

П = н І Сизх '

Где Пн — нормативная величина партии деталей, шт.; NT — годовой объем выпуска продукции, шт.; Зн — затраты на наладку технологического оборудования; Си — себестоимость одной детали, руб./шт.; Зх — затраты на хранение деталей в процентах от стоимости запасов, равные примерно 10—25%.

Расчет оптимальной партии заготовок предусматривает использование точных исходных экономических показателей. Их установление в конкретных производственных условиях представляет некоторые практические сложности. Поэтому на предприятиях более широко распространен упрощенный метод расчета минимальнои партии деталей:

Т

П = —

Шт

Где Пмин — минимальный размер партии деталей; Тп_3 — подготовительно-заключительное время; Тшт — штучное время на одну деталь; а — коэффициент допустимых потерь времени на переналадку оборудования, равный от 0,05 до 0,1.

Величина партии деталей определяется по так называемой ведущей операции или наиболее загруженному станку. Полученное минимальное значение партии запуска деталей корректируется в сторону увеличения с учетом необходимости обеспечения требуемой загрузки рабочих мест, объема и срока поставки продукции на рынок, пропускной способности производственного участка и иных факторов.

Размер партии деталей служит основным календарно-плановым нормативом в серийном производстве. Его величина предопределяет все остальные оперативно-производственные и планово-экономические показатели предприятия, в частности периодичность или ритмичность производства, длительность производственного цикла, сроки поставки товаров и услуг на рынок и т. д.

Ритм, или период выпуска деталей, определяется соотношением показателей оптимальной партии запуска и среднесуточного выпуска продукции:

Г> _____ ПОпт

R~n~'

1 * сут

Где Я — ритм запуска-выпуска деталей, дней; NcyT — среднесуточный выпуск продукции, шт/дн., Попт — оптимальный размер партии.

На отечественных машиностроительных предприятиях действуют стандартные значения периодичности или ритма выпуска деталей, соответствующие нормальному ряду чисел.

В оперативном планировании принято выражать периодичность в соответствующих долях месяца: 12М, ЗМ, 15М, М/3, М/6, М/30 или в днях: 360, 90, 30, 10, 5, 1. С учетом принятого периода выпуска уточняется нормативный размер партии обрабатываемых деталей по формуле:

Пн ^ст ^ ^сутэ

Где Rcj — стандартный период выпуска деталей.

Производственный цикл является одним из важных календар - но-плановых нормативов как оперативного, так и стратегического планирования внутрихозяйственной деятельности предприятия. Он представляет собой интервал календарного времени от начала до окончания производственного процесса изготовления деталей или выполнения работ и услуг.

Производственный цикл включает рабочий период выполнения заготовительных, обрабатывающих и сборочных процессов, а также контрольных, транспортных и складских операций.

Продолжительность производственного цикла определяется множеством взаимосвязанных организационно-технических, планово-экономических, социально-трудовых и других характеристик конкретного предприятия как сложной системы в рыночном механизме хозяйствования.

Длительность любого сложного производственного цикла слагается из отдельных простых или частичных циклов, включающих время выполнения рабочих процессов и регламентированных перерывов. Например, при обработке деталей партиями производственный цикл будет равен сумме времени отдельных операционных и межоперационных циклов.

Общая продолжительность производственного цикла при последовательном способе передачи обрабатываемой партии деталей определяется по формуле:

Т - V п + Т. h

Поел / j £ мо о'

Где Тпосл — длительность последовательного цикла, мин.; ко — число операций; п — размер партии деталей; ТШ_К — штучно-калькуляционное время; С — число станков на операции; Тмо — время межоперационных перерывов.

Значения производственных циклов обработки партии деталей служат основой для построения цикловых графиков выполнения заказа по всем технологическим стадиям или цехам предприятия и расчета нормативов времени опережений.

Нормативом опережения в оперативно-производственном планировании называется период времени в днях, на который время завершения всех предыдущих операций должно опережать время выполнения последующих и завершающей стадий производственного процесса.

Норматив опережений устанавливается суммированием длительности производственных циклов от установленного срока завершения заказа до той технологической стадии, где определяется соответствующее опережение запуска или выпуска деталей.

Расчет циклов ведется в обратном направлении от заключительной до начальной стадии с прибавлением резервного или страхового времени между отдельными стадиями, определяемого опытным путем.

В процессе разработки оперативных планов производства, кроме рассмотренных основных календарно-плановых нормативов, широко применяются и другие организационные показатели, составляющие основу оперативного учета, контроля и регулирования отклонений от запланированного нормального хода производства и поставки продукции на рынок.