УДЕРЖАНИЕ РАБОЧЕГО ТЕЛА

По определению все рабочее тело требуется удержать в системе двигателя Стирлинга. Если допускаются утечки, то преимущества работы по замкнутому циклу полностью не реализуются. Небольшие утечки неизбежны, но следует всеми возможными способами контролировать их. Чтобы сделать это, необходимо знать места утечек. Как мы уже отмечали, существуют два элемента конструкции, в которых возможны утечки — уплотнение штока поршня и трубка нагревателя, причем последняя опасна лишь в том случае, если используется водород. Проблема уплотнений является, по существу, эмпирической, и хотя имеются основные теоретические концепции по этому вопросу, они довольно сложны и включают много параметров, взаимосвязь между которыми не вполне ясна. Условия работы уплотнений в двигателе Стирлинга уникальны, и поэтому проблема разработки математической модели вызывает существенно большие трудности, чем аналогичная, уже довольно сложная проблема для обычных систем уплотнения. Сейчас нет сомнений в необходимости разработки такой модели, поскольку промышленное производство двигателей Стирлинга во многих случаях тормозится из-за отсутствия надежной технологии уплотнений. В настоящее время предпринимаются попытки улучшить положение дел [36, 37], и читатели, интересующиеся этим вопросом, могут обратиться к указанным источникам. Возможен и другой подход к решению задачи, предусматривающий расчет характеристик уплотнения в двигателе Стирлинга, считая его напряженным элементом конструкции и применяя для расчета напряжений метод конечных элементов [38]. Однако в настоящее время задача решается эмпирическими методами и теоретические основы, которые позволили бы получить аналитическое решение рассматриваемой проблемы, практически отсутствуют.

Задача о проницаемости трубок нагревателя начинает получать некоторый теоретический фундамент, поскольку сейчас проводится очень серьезная работа специалистами в области материаловедения, которые занимаются осуществлением программы автомобильных двигателей Стирлинга в США. В атомной промышленности также ведутся некоторые исследования проницаемости стенок при использовании в качестве рабочего тепа водорода. Однако, хотя соответствующие работы заслуживают внимания, в них не рассматриваются условия работы двигателя Стирлинга с периодически изменяющимся течением высокотемпературного газа под большим давлением. Температура является важным фактором, влияющим на скорость фильтрации. Но, как мы уже-отмечали, высокотемпературная среда влияет также и на физические характеристики материала трубок нагревателя, вызывая снижение его сопротивляемости высоким напряжениям в ходе длительной эксплуатации. В общем задачу нельзя решить столь же просто, как задачу хранения газообразного водорода, для которой имеется много опубликованных данных. Итак, практически отсутствуют данные о долговременном влиянии водорода на механические и физические характеристики материалов двигателя Стирлинга и имеются ограниченные данные о скоростях фильтрации [39].

Как неизбежны утечки через уплотнение штока поршня, так неизбежна и фильтрация водорода при высоких температурах. Чтобы уменьшить фильтрацию, необходимо понять управляющие ею механизмы. Понимание этих процессов позволит найти основные параметры и принять соответствующие меры для управления фильтрацией. Действительно, вопрос об управлении скоростью фильтрации является самым трудным. Фильтрацию нельзя устранить совсем, но если скорость фильтрации снизить до такого уровня, что двигатель можно будет лишь дозаправлять через довольно большие интервалы времени, то проблема проницаемости станет несущественной. Тем не менее простое присутствие водорода может вызвать его реакцию с некоторыми элементами, входящими в состав материала трубки, а это обычно ведет к резкому возрастанию хрупкости последнего [40]. Разумеется, можно преодолеть возникшие трудности, применив другой газ, и во многих случаях это действительно выход из положения. Другое решение заключается в использовании неметаллических материалов типа керамики, поскольку результаты исследования барьеров для трития (изотопа водорода) в термоядерных реакторах показали, что керамика предпочтительнее металлов [41].

Процесс фильтрации водорода сквозь твердое тело имеет пять основных отличительных стадий. На первой стадии водород в обычной молекулярной форме концентрируется на поверхности твердого тела вследствие механизма, называемого адсорбцией. (Не следует путать с абсорбцией!) Затем двухатомные молекулы диссоциируют, т. е. расщепляются на атомы водорода, совокупность которых иногда называют атомарным водородом. Именно этот атомарный компонент диффундирует сквозь атомарную решетку твердого материала. Поэтому, хотя и нельзя считать некорректным употребление термина «диффузия водорода» в связи с проблемой удержания рабочего тела, все же правильнее применять термин «фильтрация». Термин «диффузия» н «фильтрация» стали синонимами в технической литературе, посвященной двигателям Стирлинга, по той причине, что именно управление диффузией атомарного водорода является наиболее вероятной возможностью управления фильтрацией молекулярного водорода из системы. После диффузии атомы рекомбинируют на наружной поверхности твердой стенки, и затем происходит десорбция с поверхности. Последний механизм можно считать аналогичным испарению, в то время как адсорбцию можно представить как конденсацию.

Суммарная скорость фильтрации определяется самым медленным процессом из протекающих на всех пяти стадиях. При низких температурах определяющим фактором является стадия диссоциации, при более высоких — диффузия. Поэтому данные, полученные при низких температурах, не соответствуют условиям, преобладающим в двигателе Стирлинга. Следовательно, нельзя получить значения скорости фильтрации при высоких температурах, просто умножая величины, полученные при низких температурах, на отношение температур. Нужно исследовать процесс диффузии, чтобы найти определяющие параметры. Расход водорода в процессе диффузии можно рассчитать по формуле

J = og(A/x)(p^-p^), (2.57)

Где J — расход через трубку при стандартных значениях давления и температуры, см3/с; ag — коэффициент фильтрации водорода, см3/(с-см-МПа0'5); А — площадь поверхности, см2; х — толщина стенки трубки, см; р,, р0 — внутреннее и наружное давление соответственно, МПа.

В идеальном случае, когда материал трубки считается изотропным и предполагается, что не происходит каких-либо химических реакций или структурных изменений, соотношение (2.57) можно привести к виду

/ = (АрЫ/х) Кс ехр (- ДHS/RT) D0 exp (- EJRT). (2.58)

В двигателе Стирлинга давление вне трубки мало по сравнению с внутренним давлением, и им можно пренебречь. Параметры Ко и D0 — это константы растворимости и диффузии, которые можно найти с помощью законов Зиверта и Фика [42], ЛHs — скрытая теплота растворения, а Еа — энергия активации процесса самодиффузии. Таким образом, можно видеть, что скорость просачивания водорода сквозь твердый материал зависит от многих факторов. Давление и температура являются рабочими параметрами и определяют рабочие характеристики двигателя, поэтому их изменение с целью облегчения проблемы диффузии может и не улучшить конечных результатов. Аналогичным образом изменение площади поверхности трубки или ее толщины может противоречить теплопрочностным требованиям. Следовательно, лишь физические характеристики материала—- коэффициент растворимости К и коэффициент диффузии D — являются теми двумя параметрами, которые можно изменять с наименьшими ограничениями. Однако значения этих двух коэффициентов практически неизвестны для материалов, используемых в двигателе Стирлинга, и при условиях, характерных для этого двигателя. Данные экспериментального исследования [42] до некоторой степени восполняют этот пробел. Как только эти коэффициенты станут известны, можно будет более точно изучить теоретические аспекты. Пока этого не произойдет, придется применять практические методы уменьшения просачщза-

|

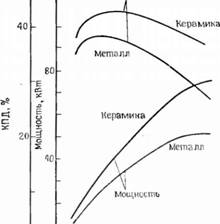

Кпд

OL о ■7 |

Скорое?*:., срицен"^, об/мин

Рнс. 2.22. Повышение рабочих параметров при использовании керамических материалов [431.

Ния водорода. Поскольку скорость фильтрации сквозь керамические материалы меньше, чем скорость фильтрации сквозь металлы, то очевидно, что надо использовать именно такие материалы, и действительно будущее двигателя Стирлинга можно гарантировать, если в его горячих узлах будет использована керамика. Фирмы «Юнайтед Стирлинг» [43] и «Филипс» [44] провели исследования таких материалов, которые позволяют существенно улучшить рабочие характеристики не только вследствие снижения диффузии и фильтрации. Данные, представленные на рис. 2.22, наглядно иллюстрируют возможности использования керамических материалов. Однако технологические методы, необходимые для изготовления теплообменников, пока еще не отработаны. Временным решением задачи является покрытие металлических трубок нагревателя керамикой. Исследования, проведенные фирмами «Филипс» и «Дженерал моторе»,

показали, что подобные покрытия могут дать ожидаемый эффект, но процесс нанесения покрытия нельзя внедрить в промышленных масштабах. Этот вопрос рассматривался в гл. 1. В указанных исследованиях применялись, как правило, покры-

|

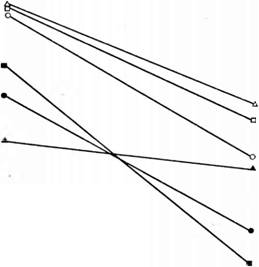

О 19-9DL без покрытия • 19-9DL с покрытием D Иниолой 800 без покрытия ■ Инколой 800 с покрытием A A-28G без покрытия А А-286 с покрытием |

Рис. 2.23. Снижение скорости фильтрации водорода в среду со стандартными условиями при наличии покрытия на внутренней поверхности трубок нагревателя [42, 45].

Рнорм=0л МПа-

Тия на основе кремния, но позднее выяснилось, что более эффективным является диффузионное покрытие из алюминида. Действительно, при использовании такого покрытия скорость фильтрации водорода снижалась в пять раз [42]. Однако и в этом случае остается открытым вопрос о промышленном нанесении покрытий. О влиянии покрытия материалов можно судить по данным, представленным на рис. 2.23.

В экспериментальных исследованиях, проведенных по программе отработки автомобильных моторов, было обнаружено, что если используется водород не 100 %-ной чистоты, то в конце

кондов отмечается эффект покрытия поверхности. Поэтому были проведены контрольные эксперименты с применением смеси 98 % водорода и 2 % углекислого газа. Было установлено, что кислород, содержащийся в смеси, способствует образованию на поверхности окисного слоя, который вызывает существенное снижение скорости фильтрации. К сожалению, этот окисный барьер образуется только на некоторых сплавах. Например, на обычно применяемом в нагревателях материале N-155 малти - мет не образуется сколько-нибудь заметного окисного барьера, а на трубках из материала инколой 800 такой барьер образуется [45]. Результаты соответствующих экспериментальных

|

Время, н Рис. 2.24. Снижение скорости фильтрации водорода при использовании водорода с присадкой С02 [42, 45]. |

Исследований показаны на рис. 2.24; поскольку для образования окисного слоя требуется некоторое время, представлены данные, полученные после первого и десятого циклов работы. В настоящее время создание подобных барьеров является, видимо, единственно возможным решением задачи, а использование газов с присадками служит гибким и быстрым способом достижения этой цели.