Добавки в бетон Справочное пособие

РАСШИРЯЮЩИЕ ДОБАВКИ

9.2.1. Общие сведения. Добавки, используемые для предотвращения действия усадки как в пластичном, так и в затвердевшем бетоне или растворе, делятся на три категории:

Добавки, которые контролируют осадку и обеспечивают расширение в пластичном состоянии; к ним относятся газообразующие материалы;

Добавки, которые контролируют осадку, обеспечивая расширение в пластичном и затвердевшем состоянии; они состоят из сульфоалюмината кальция и материалов на основе извести;

Добавки, которые не контролируют осадку, но обеспечивают расширение только в затвердевшем состоянии; они состоят из гранулированного железа и химических веществ, которые способствуют окислению железа в присутствии влаги и воздуха.

9.2.2. Газообразующие добавки. Эти добавки применяют в основном для предупреждения объемных изменений, вызываемых осадкой и пластичной усадкой, при использовании небольших доз и для производства ячеистого и самонапряженного бетона при использовании больших доз. Газо - образующие добавки разделяются на два класса:

Однокомпонентные, состоящие главным образом из газо - выделяющего агента и небольшого количества других ингредиентов, применяемых для стабильности пузырьков и ускорения газовыделения;

Многокомпонентные, которые содержат различные химические вещества, вводимые для уменьшения водопотребности и увеличения прочности.

9.2.2.1. Химический состав. В качестве однокомпонентных добавок применяются разнообразные металлы и другие материалы. Металлические Al, Mg или Zn используются для выделения водорода [1], Н2О2 — кислорода [2], соединения, содержащие азот или NH3, выделяют азот [3], а определенные виды активированного угля или обезвоженного кокса — воздух [4, 5]. Порошковый А1 используется чаще, чем другие материалы.

Для получения водорода применяется неотшлифованный А1. Можно использовать и шлифованный А1, но реакция при этом протекает более медленно. Кроме того, можно применять покрывочный лак по стандарту 100 меш, используемый в производстве красок.

Кислород получают из смеси гипохлорита кальция с Н2О2. Отношение гипохлорита (70 % активного хлора) к Н2О2 (30 %-ный раствор) больше или равно 1,5 [2].

Материалы, применяемые для получения азота, состоят из агента, обеспечивающего выделение N2, органического или неорганического (предпочтительно азосоединения или его производного—гидразина), и активатора [6]. Агент, обеспечивающий выделение N2, должен содержать, по крайней мере, одну связь N — N в молекуле. В качестве активаторов используются алюминаты и соли меди.

Воздуховыделение в системе цемент — вода обеспечивается применением обезвоженного кокса или некоторых форм активированного угля, проходящего через сито 300 меш. Для стабильного действия обезвоженного кокса требуется содержание влаги 3 %.

Многокомпонентные добавки обычно используются для конструкционной заливки жидким раствором (например, оснований под машины) и цементации пористых образований в нефтяных скважинах. Хотя в некоторых случаях растворные добавки могут быть однокомпонентными, большинство добавок, имеющихся на рынке, включают две или более добавки следующих типов: газообразующие; улучшающие обрабатываемость (снижающие водопотребность, пластификаторы); замедлители; ускорители;

Добавки, стабилизирующие гели (водоудерживающие, способствующие сцеплению, тик - сотропные добавки или флоку- лянты);

Пуццолановые или гидравлические добавки, например шлак.

К добавкам, уменьшающим водопотребность, относятся лигносульфонаты Са или Na и сульфированные конденсаты нафталина или меламинфор- мальдегида. Замедлителями обычно являются натриевые соли оксикарбоновой кислоты, ускорители включают кальцинированную соду и алюминаты натрия. Сгущающие добавки, такие, как глины и эфиры целлюлозы, обычно используются для увеличения водоудер - живания и уменьшения отделения цементного молока. Хотя запатентованные добавки этого типа имеются на рынке, их во многих случаях предварительно смешивают с песком и добавками на предприятиях, выпускающих жидкий цементный раствор.

Цементирующие добавки для нефтяных скважин состоят из ряда композиций, предназначенных для широкого диапазона условий работы скважин, их глубины и температуры. Дополнительно к добавкам типа жидких растворов для цементирования нефтяных скважин можно использовать порошок А1 со специальными добавками трех типов. Это во - доудерживающие, уплотняющие или уменьшающие плотность и воздухововлекающие добавки. Порошок А1 покрывают медленно растворяющейся водорастворимой смолой (нейтрализованная винсоловая смола) для получения следующих свойств, которые повышают эффективность реакции:

Задержка расширения до тех пор, пока цементный жидкий раствор или цементное тесто не достигнет места назначения;

Уменьшения влияния высоких температур и давления на реакцию газовыделения;

Достижение заданного расширения на требуемой глубине;

Стабилизация пузырьков газа и предотвращение слипания по мере того, как увеличивается высота подъема жидкого раствора.

При этом используют замедлители трех типов: 1) крахмалы или продукты переработки целлюлозы; 2) сахара; 3) кислоты или соли, содержащие одну или несколько гидро - ксильных групп, которые обычно выбирают по их устойчивости к воздействию высоких температур.

Водоудерживающими добавками обычно являются гели, глины, латексные эмульсии или эфиры целлюлозы. Воздухововлекающие добавки, например винсоловая смола, стабилизируют газовые пузырьки при использовании железа, баритов и бентонитов для увеличения или уменьшения плотности жидкого раствора. Добавки обычно предварительно смешивают с соответствующим цементом в дозах, которые зависят от условий укладки

9.2.2.2. Подготовка и использование. Подготовка. Алюминиевый порошок, используемый как в однокомпонент - ных, так и в многокомпонентных добавках, получают путем помола в валковых или шаровых мельницах с дальнейшим "просеиванием и очисткой. Для неполированного материала последняя стадия исключается. Обычно добавляют стеариновую кислоту или другие жирные кислоты для предотвращения агломерации частиц. Используемый в многокомпонентных добавках порошок грунтуется и складируется навалом в виде предварительной смеси. Грунтовку обычно проводят путем перемешивания алюминиевого порошка в растворителе или в водном растворе водорастворимой смолы (вин - соловая смола или карбокси - виниловый полимер) до образования прочного геля. Смесь затем распыляют и сушат при невысокой температуре. Образующиеся комки затем измельчают в молотковой мельнице и разделяют рассеиванием до необходимого размера (30 меш).

Обезвоженный кокс, получаемый в процессе перегонки нефти, или просеивается, или разделяется путем процесса мокрого дробления до требуемого размера частиц (30 меш). Этот кокс обычно высушивается для удаления большей части воды, содержащейся в порах; допустимый остаток влаги составляет 3 % при воздействии холодного воздуха.

Системы, выделяющие N2 и Ог, представляют собой химические промышленные реагенты, которые подбирают для получения требуемых количеств газа.

Многокомпонентные добав-

* ки, используемые в тампонаж - ных цементных растворах и ячеистом бетоне, смешивают в определенных количествах с другими добавками или химикалиями для получения запатентованных продуктов, которые обеспечивают заданные свойства бетона и раствора.

Получение готового продукта. Поскольку используются только небольшие количества добавок, а также в связи_ со свойствами алюминиевого порошка и части обезвоженного кокса всплывать в воде эти материалы перед подачей в смесь обычно перемешивают с заполнителями — песком, золой-уносом или Са(ОН)г. Подача добавок обычно осуществляется в миксере ручным способом. Значительные количества используемых добавок смешиваются на заводах с цементно-песча - ными растворами.

Введение добавки. Все используемые материалы (кроме Н2Ог) представляют собой порошки. Их тщательно взвешивают и загружают в миксер. Эти материалы обычно добавляют к мелким фракциям заполнителей, 1 мин перемешивают, а затем снова перемешивают в течение 3—5 мин с другими составляющими смеси. Дозировку перекиси водорода в смесь осуществляют с помощью автоматических устройств для добавок или вручную.

Хранение. Однокомпо- нентные добавки, состоящие только из порошка металла, должны быть упакованы в

Прочные контейнеры, выдерживающие перемещения с помощью механизмов. Эти материалы нельзя хранить в местах с высокой влажностью и температурой во избежание образования конденсата. Обезвоженный кокс также следует хранить в сухих помещениях.

Сроки хранения всех видов добавок зависят от типа упаковки и условий хранения. При соответствующих условиях хранения и правильной упаковке материалов, содержащих порошок А1, они могут храниться в течение 6 мес.

Особенности применения. Продолжительность газовыделения определяет стабильность объема. Если оно заканчивается задолго до схватывания бетона или раствора, то последующая осадка начинается с момента прекращения газовыделения и продолжается до начала схватывания материала. Для ненапряженного бетона расширение не должно происходить до тех пор, как бетон не наберет достаточную прочность, иначе расширяющие усилия разрушат бетон.

Чтобы ограничить осадку, и потенциальное разрушение, необходимо уменьшить интенсивность и увеличить продолжительность выделения газа. Предварительное покрытие газообразующего агента водорастворимой пленкой обычно обеспечивает необходимую продолжительность и интенсивность реакции [1]. Степень растворимости покрытия, его толщина влияют на интенсивность и начало выделения газа. При удлинении периода перемешивания материала газ выделяется с соответствующей потерей потенциала расширения.

Техника безопаснос - т и. Алюминиевый порошок представляет собой очень реак - ционноспособный материал и часто образует взрывчатые смеси во взвесях пыли [8]. Однако большинство имеющихся на рынке материалов подвергается атмосферному воздействию и поэтому не возгорается без внешних источников. Необходимо соблюдать следующие требования техники безопасности: избегать образования пылевоз - душных взвесей; избегать открытого огня вблизи производственных и складских помещений; предупреждать появление электростатических зарядов путем заземления оборудования.

9.2.2.3. Свойства пластичного бетона. Механизм. Газообразный водород образуется при реакции щелочных составляющих свежей цементной смеси с порошком А1. Мельчайшие пузырьки газа проходят через массу, заставляя ее расширяться. Продолжительность реакции обычно составляет 1 —1,5 ч; выделение газа, как правило, прекращается перед схватыванием цемента.

Хотя механизм, при котором происходит расширение как в жидких растворах, так и в ячеистых бетонах, содержащих порошок А1, в основном одинаков, однако процесс производства последних требует более тщательного контроля реакции.

Для обеспечения полноты реакции к смеси обычно добавляют гидроксид натрия.

В системах, выделяющих Ог, реакция между гипохлоритом кальция (хлорной известью) и Н2О2 происходит с образованием СаСЬ, который ускоряет реакцию [9].

Газообразный азот выделяется в результате разложения при действии активатора (соли Си) на связи N — N азотсодержащих молекул.

Частицы обезвоженного кокса освобождают воздух, когда вода или водная цементная фаза замещает воздух, содержащийся в порах частиц. На интенсивность реакции влияет содержание влаги частиц перед добавлением воды в смесь. Оптимальное содержание влаги составляет 3 %.

Реакции газовыделения, происходящие в добавках жидких растворов, предварительно смешанных жидких растворах и тампонажных цементирующих составах, в основном аналогичны реакциям, протекающим в однокомпонентних добавках. Однако другие компоненты этой добавки вызывают вторичный эффект, в результате которого изменяется скорость реакции. Винсоловая смола, нанесенная на порошок А1, может значительно замедлить реакцию и снизить степень выделения газа.

Требования ко всем газоге - нерирующим добавкам могут быть упорядочены, так как при известном количестве газообразующего агента, реагирующего с химикалиями, добавленными или присутствующими в вяжущей смеси, образуется известный объем газа с заданной степенью расширения.

Снижение водопотребности. Однокомпонент - ные добавки, содержащие газообразующий агент в качестве единственного активного ингредиента, не влияют на снижение водопотребности смеси. Использование добавок, снижающих водопотребность, суперпластификаторов, замедлителей и воздухововлекающих агентов в сочетании с газообразующими добавками обеспечивает снижение водопотребности. Степень снижения водопотребности зависит от количества и вида используемых добавок.

Удобообрабатывае - м о с т ь. При обычных дозировках однокомпонентные добавки оказывают незначительное влияние на удобообрабаты - ваемость бетона и раствора. Многокомпонентные добавки, содержащие замедлители, снижающие водопотребность при использовании в жидких растворах и цементных тампонажных составах, обеспечивают хорошую удобообрабатывае - мость, которая сохраняется длительное время. Часто наблюдается синэргетическин эффект, который дает очень высокую степень сцепления смесям, обладающим удобообрабатыва - емостью. В тощих и жестких смесях использование добавок с высоким газовыделением дает консистенцию «масла».

Уменьшение осадки конуса. Уменьшение осадки конуса стимулируется добавками, содержащими ускорители. Добавки, содержащие водо - удерживающие вещества, и добавки, уменьшающие водопо - требность, сохраняют высокую удобообрабатываемость в течение более длительного периода.

Водоотделение и осадка. Эти добавки предупреждают пластичную усадку в бетонах и растворах обычной плотности. При использовании конструкций, у которых высота во много раз превышает толщину (вертикально ориентированные пучки проволоки с последующим напряжением), водоотделение предотвращается при применении водоудер - живающих добавок с газообразующим агентом.

Характеристики схватывания. Введение газовыделяющих добавок не влияет на нормальные начало и конец схватывания бетонов и растворов обычной плотности. Однако при использовании совместно с газовыделяющим агентом ускорителей, водопонижающих, замедляющих или сгущающих добавок схватывание ускоряется или замедляется в зависимости от вида применяемой добавки. Сильные замедлители, обычно применяемые с тампо - нажными составами, удлиняют время схватывания. При производстве ячеистого бетона к порошку А1 добавляют NaOH, ЫазР04 или СаСЬ, которые способствуют ускорению схватывания.

9.2.2.4. Затвердевший бетон или раствор. Пузырьки газа, выделяемые при реакции газо-

|

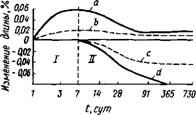

Возраст, сут Рис. 9.1. Усадка при высыхании жидких растворов / и 2 при выделении газа, определенная по методике ASTM С-157 (представлено Дж. К. Гаиьоном и Д. Р. Морганом) [10] I — при хранении в воде; 11 — при хранении на воздухе |

Выделения, равномерно распределяются в затвердевшем бетоне. В зависимости от факторов, воздействующих на эту реакцию, получают бетон определенного состава с соответствующими физическими характеристиками; к важным факторам относятся объем и время расширения.

Изменения объема. Хотя расширение происходит в пластичном состоянии и предотвращает пластичную усадку у схватившегося раствора и бетона, расширение не оказывает влияния на последующую усадку, вызываемую высыханием или карбонизацией (рис. 9.1).

Раствор и ячеистый бетон, содержащие газообразующие

агенты, дают более высокую усадку при высыхании, чем обычные бетоны и растворы [2]. Жидкие растворы с добавками имеют ограниченное расширение после твердения, которое больше, чем в исходных смесях [10].

Прочность. При ограничении расширения бетона или раствора наружным давлением использование всех газовыде- ляющих систем практически не дает снижения прочности. Однако при снятии ограничений пузырьки газа проникают к поверхности, и однородность их распределения в растворе нарушается. При этом могут возникнуть многочисленные горизонтальные трещины, связанные со значительным снижением прочности (рис. 9.2). Этот эффект возрастает при увеличении количества добавки.

Другие добавки в многокомпонентных материалах влияют на показатели прочности. Водопонижающие и предотвращающие расслоение добавки уменьшают пористость и увеличивают прочность. Ускорители или замедлители влияют на степень развития прочности в раннем возрасте.

В ячеистых бетонах прочность связана с плотностью бетона. Материалы плотностью 160—320 кг/м3 имеют низкую прочность, а плотностью 560— 1600 кг/м3 могут использоваться в качестве конструкционных. Плотность может регулироваться в зависимости от количества используемого газо - выделяющего агента.

|

Рис. 9.2. Фотографии разрезов образцов затвердевшего жидкого раствора с алюминиевым порошком (представлено Штернсан Лтд.) А — при ограниченных условиях; В — при неограниченных условиях |

Плотность. Во время образования системы пор в результате газовыделения мельчайших пузырьков плотность бетонов и растворов, содержащих газообразующие агенты, обычно ниже, чем в смесях без добавок. Плотность зависит от дозировки добавки, степени ограничения выделения газа, состава смесей, консис-

Тенции смеси и стабильности пузырьков газа. Образование системы пор снижает модуль упругости в тем большей степени, чем больше добавки.

Большинство изделий, при ' производстве которых используются газовыделяющие агенты, не должны подвергаться истиранию. Исходя из соотношения между прочностью при сжатии и сопротивлением истиранию можно отметить, что уменьшение прочности при сжатии вызывает уменьшение стойкости к истиранию.

Долговечность. Имеется очень мало данных о морозостойкости бетона и раствора, содержащих газовыделяющие добавки. Несмотря на это, жидкие растворы, обычные растворы и бетоны с газообразующими добавками успешно используются в наружных изделиях. Изучение под микроскопом срезов кубиков размером 5X5 см из жидкого раствора с газообразователем показывает, что распределение пузырьков и другие параметры воздушных пор, требуемые для обеспечения морозостойкости, могут быть достигнуты в условиях ранее указанных ограничений [12]. Ячеистые бетоны (как при влажной выдержке, так и при автоклавной обработке) имеют большую морозостойкость, чем та, которую можно ожидать исходя из значений пористости [2]. Стойкость к прониканию хлоридов в бетон, содержащий газовыделяющие добавки, увеличится, если бетон или раствор имеет ограниченное расширение. Влияние сульфатов определяется типом цемента и водоцементным отношением.

9.2.2.5. Факторы, влияющие на выделение газа. На скорость и продолжительность реакции газовыделения влияют следующие факторы: тип добавки и ее количество; состав и тонкость помола цемента; температура окружающей среды и смеси; содержание воды и консистенция смеси: состав смеси; наличие в смеси других добавок.

Тип газовыделяю - щей добавки и ее количество. Степень газовыделения зависит от типа применяемого порошка алюминия — неполированного, полированного или с покрытием. Материал с покрытием обеспечивает более плавный ход реакции и позволяет максимально использовать ее возможности.

На протекание этой реакции влияют тонкость помола и количество влаги, присутствующей в частицах кокса. В системах, выделяющих азот, интенсивность его выделения зависит от типа газовыделяющего агента. Степень и интенсивность реакции пропорциональны количеству используемой добавки. Применение различных дозировок приводит к различным изменениям расширения и плотности.

Состав и. тонкость помола цемента. Использование цементов с высоким содержанием щелочей и большой удельной поверхностью приводит к ускорению выделения газа в бетонах, содержащих порошок А1. Реакция в сис - темах, выделяющих N2 и 02, инициируется и контролируется активаторами, включенными в смесь, поэтому степень и продолжительность таких реакций не зависят от состава цемента и тонкости его помола.

Состав смеси. Свойства составляющих смеси и их соотношения зависят от количества газовыделяющей добавки, необходимой для получения заданного расширения.

Консистенция сме - с и. Количество воды для затворения и консистенция смеси влияют на продолжительность и скорость реакции выделения Н2. При увеличении содержания воды интенсивность реакции сначала возрастает, по достижении же определенного содержания воды и консистенции наблюдается обратная тенденция. Максимальное расширение зависит от типа цемента, заполнителей и оптимального количества воды затворения. В табл. 9.1 показано влияние этих факторов на реакцию расширения в портланд-

|

Таблица 9.1. ВЛИЯНИЕ КОЛИЧЕСТВА ВОДЫ ЗАТВОРЕНИЯ НА РАСШИРЕНИЕ РАСТВОРОВ, СОДЕРЖАЩИХ АЛЮМИНИЕВЫЙ ПОРОШОК |11]

|

Цементных жидких растворах [11]. Хотя консистенция смеси непосредственно не влияет на реакцию выделения N2 или Ог (свободные щелочи не нужны для этой реакции), очень высокая плотность может воздействовать на механизм расширения, особенно если значительные количества газа выделяются из жидкой смеси перед схватыванием цемента.

Температура. Реакция расширения, протекающая в присутствии порошка алюминия, в значительной степени зависит от температуры. При температуре 30 °С реакция может быть закончена в течение 20 мин, а при 5 °С она может не завершиться и за несколько часов. При температуре 5 °С требуется вдвое большее количество добавки для получения такого же расширения, как при 20 °С. В табл. 9.2 показано влияние температуры окружающей среды на расширение перед схватыванием. При температуре выше 30 °С реакция ускоряется в такой степени, что расширение практически заканчивается до того, как уложены бетон или раствор.

Температура не влияет не-

|

Таблица 9.2. ВЛИЯНИЕ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ СРЕДЫ НА СТЕПЕНЬ РАСШИРЕНИЯ СОДЕРЖАЩЕГО АЛЮМИНИЙ КОНСТРУКТИВНОГО РАСТВОРА (ПО ДАННЫМ ШТЕРНСАН ЛТД.)

|

Посредственно на реакции выделения N2 и Ог, а также на воздуховыделяющие системы.

Влияние других химических добавок. Гид - роксид натрия, добавляемый к смеси при производстве ячеистого бетона, ускоряет реакцию и обеспечивает ускоренное и полное участие порошка А1 в реакции. В результате реакции Н2Ог с гипохлоритом СаСІг получают в количествах, достаточных для быстрого схватывания смеси. Такие материалы, как сапонин и нейтрализованная винсоловая смола, используются в ячеистом бетоне для стабилизации структуры ячеек и предотвращения улетучивания газа из смеси до твердения. Стабильность газовых ячеек улучшает однородность структуры пор и повышает прочность.

Условия перемешивания. Скорость перемешивания, его продолжительность и тип используемого смесителя определяют количество газо - выделяющей добавки, необходимой для получения требуемого расширения. Удлиненные сроки перемешивания отражаются на потере генерируемого газа, вызывая уменьшение объема.

В ячеистом бетоне на степень выделения газа влияют последовательность добавления Н2О2 и гипохлорита к смеси. Расширение происходит более постепенно, если в первую очередь добавляют Н2О2.

9.2.2.6. Применение. Газо - выделяющие добавки используют при приготовлении бетона и жидкого раствора для достижения следующих целей: улучшение сцепления стали с бетоном, в частности горизонтальных армирующих стержней в балках [13];

Улучшение качества жидких растворов путем предупреждения изменений объема, вызванных усадкой и осадкой в фундаментах оборудования и крепеже;

Заполнение водоуплотняю - щих швов и заделка раствором трещин при ремонтных работах;

Заполнение пустот при предварительной укладке бетона с последующим заполнением бетоном и для предварительного напряжения труб;

Улучшение однородности бетона;

Производство ячеистого и самонапряженного бетона;

Тампонирование нефтяных скважин при пористых каменных породах;

Устройство водонепроницаемых покрытий на цементной основе.

9.2.2.7. Стандарты по технической эксплуатации. Оценка, отбор и качество контроля добавок производятся путем оценки эксплуатационных свойств бетона, раствора или жидкого раствора, содержащих эти добавки. Стандарты Австралии AS-2073-79 (Методы испытания расширяющих добавок для бетона и раствора) и AS 2072-79 (Методы отбора проб расширяющих добавок для бетона и раствора) представляют собой только текущие стандарты, в которых приведены методы испытаний и свойства для оценки эксплуатационных особенностей этих добавок. Американское общество по испытаниям материалов в настоящее время работает над проектом стандарта (ASTM для сухого упакованного гидравлического раствора. № 10 К, май 1982 г.), в котором должны быть отражены испытания всех видов расширяющихся добавок, используемых при приготовлении композиций жидких растворов.

В настоящее время отбор образцов и испытание добавок регламентируются стандартами, строительными инструкциями и различными публикациями. Стандарты, относящиеся к химическим добавкам, рассматриваются в других разделах.

Стандарты Корпуса инженеров:

CRDC-621 -76 — Спецификация Корпуса инженеров для безусадочного раствора;

613-74 — Метод испытания расширения жидких растворных смесей;

79-58 — Метод испытания пластичности жидких растворных смесей (испытание пластичности осадкой конуса);

81-74 — Метод испытания расширения жидких растворных смесей.

Стандарт CSA — А.23.2. 1В. Вязкость, водоотделение при расширении и прочность на сжатие пластичных растворов.

Австралийские стандарты:

AS-2073-79 — Методы испытания расширяющихся добавок для бетона, раствора и жидкого раствора;

AS-2072-79 — Методы отбора проб расширяющихся добавок для бетона, раствора и жидкого раствора;

SAA-MP-20-3 — Информация по расширяющимся добавкам, используемым в бетоне, растворе и жидком растворе.

Британские стандарты:

CP-110, ч. 1, 1972 —Конструктивное использование бетона, проектирование, материалы и качество работы. Заливка жидким раствором узлов крепления предварительно напряженной пучковой арматуры (п. 6.12);

BS-5400, ч. 7 и 8, 1978— Заливка жидким раствором узлов крепления предварительно напряженной пучковой арматуры (п. 3.12,- в обеих частях).

Американский нефтяной институт:

API Specification - 10А — Спецификация для тампонаж - ных цементов и цементных добавок; 19-е изд., 1977, Даллас, США.

Другие испытания.

1. Испытание на отрыв пластинки — нестандартное испытание, используемое для определения характеристик сцепления раствора к пластинке основания.

2. Моделирующее испытание с пластинкой основания, используемое для оценки характеристики раствора при воспроизведении условий эксплуатации. Этим методом можно получить примерные значения сцепления и определить площадь контакта между раствором и пластинкой основания в процентах.

Методы испытаний, относящихся к компенсации усадки растворов, подробно рассмотрены в работе [15].

Рекомендации по технической эксплуатации содержатся также в различных публикациях:

К. Дж. Бадж. Строительная инструкция для изготовления и заливки каналов в изделиях из предварительно напряженного бетона.— Ассоциация по цементу и бетону. Лондон, Великобритания, 1977;

Заливка (цементация) высоких вертикальных труб из предварительно напряженного бетона.— Рабочая группа по жидким растворам Общества по бетону.— Ассоциация по цементу и бетону. Информ. лист 37. Лондон, Великобритания, 1968.

Единой методики измерения объемных изменений не существует. Это связано главным образом с различными мнениями о желаемом объеме расширения, химическом механизме, за счет которого должно произойти изменение объема, и соответственно с выбором методов испытаний. Поэтому при интерпретации результатов выбранного метода нужно учитывать тип добавки и характеристики расширения.

Еще не разработаны унифицированные эксплуатационные ограничения и стандартные методы испытаний. Поэтому выбор метода испытания предоставляется тому, кто использует или производит добавки. Для обычного контроля качества используются методы

CRDC-613 и ASTM-827 (первоначальные изменения объема после проведения первичных испытаний, проводимых в соответствии с CRDC-621) [10].

Что касается тампонажных цементирующих составов, то подрядчики обычно используют свои собственные разработки.

9.2.3. Добавки, содержащие гранулированные железные опилки. В противоположность уже рассмотренным газовыде - ляющим добавкам железосодержащие добавки вызывают расширение только после того, как растворы затвердели. Два основных типа добавок — способствующие коррозии или предотвращающие ее — обычно используются в составах, работающих в условиях как органиченного, так и неограниченного расширения.

9.2.3.1. Химический состав. Однокомпонентные добавки содержат фракционированные гранулированные железные опилки в качестве единственного активного компонента. Частицы железа, содержащиеся в многокомпонентных добавках, могут быть обработаны щелочами или другими противокоррозионными агентами или применяться без обработки. Добавки, содержащие частицы железа с пассивированным поверхностным слоем, смешиваются с другими добавками в соответствии с заданным назначением продукта. Частицы железа, не обрабатываемые антикоррозионными добавками, обычно смешиваются с FeCl3, СаС12 или NH4C1 и с водопонижающим агентом.

На рынке имеются продукты, обычно предварительно перемешанные на заводе с песком, цементом и добавкой, которые маркируются как структурные растворы или быстросхваты - вающиеся ремонтные материалы.

Другие составы, используемые для приготовления жидких растворов и смесей для полов:

А) необработанные частицы железа плюс антикоррозионные (в том числе нитрит натрия, бен - зоат натрия, нитрит кальция) и водопонижающие добавки; эти добавки обычно смешивают с портландцементом и песком;

Б) необработанные или обработанные частицы железа с антикоррозионными добавками или без них, смешанные с безусадочными цементами.

9.2.3.2. Рецептура. Изготовление и использование. Основной компонент рассматриваемой добавки (гранулированные железные опилки) обычно получают из отходов, содержащих металл. Эти отходы сначала обрабатывают путем обжига в печи для удаления остатков жиров, углерода и органических материалов, охлаждают и' подвергают магнитной сепарации, в результате которой потенциально реак - ционноспособные частицы металла, такие, как Zn и А1, отделяются от железа. В зависимости от назначения частицы металла обрабатывают химикалиями для получения слоя пассивированной поверхности или просеивают и фракционируют. Ниже приведены типичные размеры частиц железных опилок, используемых в таких добавках (по данным Штерн - сан Лтд.):

Размеры сита, меш. Остаток, %

TOC o "1-3" h z № 8 . .............. О

№16..................... 6—10

№ 30 .............................. 48—54

№ 50 .............................. 32—37

№100.......................... 1,4—3,2

№ 200 ............................ 0,1—0,4

Как необработанные, так и обработанные частицы железа могут быть смешаны с антикоррозионными добавками, водопонизителями и определенными количествами цемента и песка, используемыми в составах для полов и жидких растворов. Такие продукты, как быс - тросхватывающиеся ремонтные составы и растворы, которые расширяются при окислении частиц железа, содержат только необработанные частицы. Обработка обычно осуществляется путем введения таких химических веществ, как СаСЬ и FeCU. Быстросхватывающие - ся ремонтные составы содержат большие количества СаСЬ и цемента типа III.

Введение добавки. Добавка, используемая в составе для полов, состоит из частиц железа и антикоррозионных добавок (например, NaN02 и бензоата натрия). Обычно ее смешивают с портландцементом (1 ч. цемента на 2,5—3 ч. частиц железа) и вводят в бетон методом напыления. В этом методе частицы железа, содержащие цемент и другие добавки, равномерно распределяются по свежеуложенной выровненной поверхности горизонталь-

ного блока и затем втираются в поверхность бетона для образования монолитной структуры.

Другие многокомпонентные добавки, включающие портлан - дские или сульфоалюминатные цементы, перемешиваются на заводе с песком и используются для растворов. Поэтому для приготовления раствора на месте нужно просто добавить необходимое количество воды на мешок смеси для получения требуемой пластичности.

Условия и продолжительность хранения. Частицы железа, обработанные и просеянные, упаковывают по 25 кг в многослойные мешки с прокладкой из пленки. Эти добавки существуют в виде следующих основных форм:

Частицы железа с незначительным содержанием увлажняющих или водопонижающих добавок;

Смесь частиц железа, портландцемента, водопонижающих и антикоррозионных добавок в качестве составов для полов;

Смесь частиц железа, портландцемента, химических акти - визаторов-окислителей и водопонижающих добавок для применения в растворах в условиях ограниченного расширения;

Смесь обработанных частиц железа, безусадочного цемента или портландцемента, содержащего расширяющие, водопонижающие и водоудерживаю - щие добавки для применения в растворах при условии неограниченного расширения.

|

15 Зак. 976 |

Продукты на основе цемента, в частности содержащие хлорид кальция, должны храниться в темном, сухом месте. Срок хранения таких материалов (например, окислителей) обычно не превышает 9 мес. Качество материалов после хранения нужно проверять. Материалы, не подвергающиеся коррозии, можно использовать до 12 мес, хотя расширяющиеся цементы теряют способность к расширению из-за воздухообмена.

Особенности применения. При использовании растворных и ремонтных смесей, которые расширяются под действием коррозии, возникают некоторые проблемы, в частности появление пятен на поверхности, расширение матрицы и возможная коррозия с разрушением металлических закладных частей в бетоне.

Излишняя продолжительность циклов увлажнения и высыхания, в том числе в присутствии окисляющих веществ, вызывает появление пятен на поверхности и приводит к расширению в более позднем возрасте [16].

|

449 |

Хлориды кальция и натрия ускоряют коррозию. Предотвратить продолжающееся расширение и связанное с ним появление пятен и обесцвечивание можно путем герметизации открытой поверхности бетона или раствора с использованием герметика на основе смол или путем покрытия це- ментно-песчаным раствором с последующей герметизацией смолами (последний способ предпочтителен).

В связи с возможностью коррозии и продолжения расширения, использование этих материалов должно быть ограничено такими местами, которые не подвержены влиянию влаги.

При использовании добавок с гранулами железа для растворных составов и смесей для полов нужно учитывать условия укладки и эксплуатации на месте. Следует также принять во внимание ограничения при применении окисляющих материалов. Перед укладкой должны быть учтены факторы водоотделения, прочности при сжатии и долговременной стабильности объема в конкретных условиях эксплуатации.

9.2.3.3. Пластичные свойства бетона и раствора. М е - х а н и з м. Материалы, состоящие из комбинации частиц железа и химических веществ, способствующих коррозии, обеспечивают окисление этих частиц в течение первых дней твердения, давая достаточный объем расширения, чтобы преодолеть небольшую усадку, которая происходит перед началом схватывания.

В составах, содержащих обработанные частицы железа или антикоррозионные добавки, источником расширения является цемент или расширяющая добавка. Частицы металла действуют как армирующие элементы в расширяющейся матрице, в связи с чем увеличивается стойкость к ударным нагрузкам. В отличие от окислительных эти добавки не показывают значительного расширения через 48 ч, поэтому они не подвержены расширению с разрушением при воздействии высокой влажности.

При использовании хорошо скрепленной ячеистой структуры, образующейся после окончания отделки, получают плотный, нетеплопроводный, высокоэластичный и износостойкий готовый пол.

Удобообрабатывае - мость. Пластичность смеси обычно зависит от количества водопонижающей и ускоряющей добавки, присутствующей в продукте. Составы раствора, которые содержат суперпластификаторы, укладывают обычно в виде жидкой или текучей консистенции. В большинстве случаев при использовании суперпластификаторов наблюдается очень быстра»осадка конуса, поэтому требуется постоянное перемешивание смеси перед укладкой.

Быстро схватывающиеся составы для ремонта, содержащие большие количества СаСЬ, смешивают до пластичной консистенции, которая твердеет в течение 5 мин. Водопотребность такого материала довольно большая.

Водоотделение и осадка. Большинство растворов со слабым сцеплением, вызываемым высоким водосо- держанием и низким содержанием цемента, показывают отчетливое водоотделение и осадку с образованием плотного твердого слоя и отстоя воды.

Характеристики схватывания. Применение

композиций, содержащих ускорители, способствует ускорению схватывания, которое может протекать за несколько минут для быстросхватывающих - ся составов. Составы, содержащие суперпластификаторы и водоудерживающие добавки, часто имеют сроки схватывания на 1—2 ч больше по сравнению с составами, содержащими другие добавки. Добавление частиц металла, как правило, не влияет на сроки схватывания.

9.2.3.4. Затвердевшие бетон и раствор. Усадка и изменение объема. Объемная стабильность бетона и раствора, содержащих частицы железа и коррозионный агент (СаСЬ), зависит от положения места эксплуатации относительно уровня земли и наличия влаги. Если эти факторы ничем не ограничены, то в бетоне и растворе, подвергающихся увлажнению и высыханию и содержащих значительное количество окислителей, развивается саморазрушающее расширение. При использовании обработанных частиц, смешанных с безусадочным цементом или портландцементом, содержащим расширяющий агент, расширение матрицы компенсирует уменьшение объема, вызываемое усадкой при высыхании.

|

15* |

Прочность. Если расширение бетона и раствора ограничено, то при использовании материалов, содержащих хлорид кальция, обычно достигается высокая прочность при сжатии. Если расширение продолжается, то через несколько дней прочность уменьшается. Прочность, достигаемая смесью, содержащей обработанные частицы железа или антикоррозионные добавки, обычно меньше, чем при применении окислителей. В смесях с высокой пластичностью наблюдается нарушение гомогенности бетона или раствора из-за усадки, что отражается на их прочности.

В растворах и бетонах, содержащих частицы металла, повышается сопротивление ударным нагрузкам. Это относится к случаям, когда обеспечивается устойчивое вертикальное ограничение и не происходит дальнейшего окисления и расширения. При продолжающемся окислении после твердения значительно уменьшается способность этого состава выдерживать ударные нагрузки из-за трещин, которые образуются в матрице в результате развивающихся сил расширения.

Плотность. Увеличение плотности бетона и раствора пропорционально количеству частиц железа, присутствующих в смеси. Материалы, используемые в составах для полов, несут большие нагрузки, в связи с чем значительно возрастает плотность поверхностного слоя бетонного покрытия.

|

451 |

Долговечность. Добавки, содержащие СаСЬ, из-за своей чувствительности к влажным условиям ухудшают характеристики долговечности. Для безусадочных смесей с составами, содержащими обработанные частицы железа, эти характеристики близки к показателям обычного бетона.

Состав и количество частиц железа, находящихся в смеси, определяют прочность при сжатии бетона и раствора. Смеси, содержащие СаС12 и NaCl, отличаются более быстрым набором ранней прочности, чем смеси, содержащие FeCh. На объем расширения влияет также присутствие окислителя, большое количество которого часто приводит к разрушению. Строгое вертикальное ограничение требует реализации всех возможностей добавок. При неограниченном расширении в бетонах и растворах возможная прочность при сжатии перераспределяется. Условия неограниченного расширения влияют на прочность при сжатии и растяжении, приводя к возможному трещинообразованию при усадке в результате высыхания, однако они не оказывают влияния на смеси с не - окисляющимся железом и расширяющимся цементом.

Условия эксплуатации определяют длительность сохранности материала. Высокая влажность и попеременное увлажнение значительно снижают срок действия добавки.

9.2.3.5. Области применения. Добавки, содержащие гранулированные частицы железа, как антикоррозионные, так и способствующие окислению (катализирующие), используются для заливки раствором фундаментных плит под оборудование и опор колонн, а также для изготовления полов, подвергающихся тяжелым нагрузкам: на складах, на заводах по производству вооружений и автомобилей и в авиационных ангарах [17].

Каталитические материалы нельзя применять в следующих случаях:

Если отсутствует строгое ограничение, как, например, для не закрепленных болтами пластин;

В предварительно напряженном бетоне;

В оборудовании, подвергающемся воздействию блуждающего электрического тока;

Для заякоренных кабелей, предназначенных для нагрузок более 560 МПа [17, 18];

При контакте с алюминиевыми закладными частями в бетоне;

Под оборудованием, которое испытывает значительные тепловые изменения.

9.2.3.6. Стандарты и технические нормы. Все стандарты, относящиеся к газообразующим добавкам, за исключением методов измерения ранних объемных изменений (ASTM С-827) и эксплуатации в предварительно напряженных изделиях, могут быть использованы для отбора проб и испытаний как вызывающих коррозию, так и антикоррозионных материалов.

Для газообразующих добавок не разработаны общепризнанные критерии эксплуатации, по которым можно установить требования к качеству и однородности продукта. Материал, выбираемый в качестве жидкого раствора, определяется эксплуатационными требованиями потребителя. В табл. 9.3 приведены методы контроля качества как корродирующих, так и антикоррозионных материалов [18].

Истирание Табера применяются достаточно широко, однако они не считаются достаточно надежными для применения их на практике.

9.2.3.7. Производители. С развитием производства безусадочного цемента, а также рас-

|

Таблица 9.3. методы контроля качества газообразующих добавок

|

|

Таблица 9.4. производители антикоррозионных добавок

|

Испытание методом подъема пластинки может быть выполнено на месте для определения расширения смесей на строительной площадке.

Материалы, используемые в составах отвердителя, не имеют достаточного числа унифицированных испытаний для определения сопротивления истиранию. Хотя метод ASTM С-131 (испытание на истирание, Лос - Анджелес) и испытание на ширяющих и антикоррозионных добавок использование добавок с окислением железа сократилось. Поскольку безусадочный цемент обеспечивает предсказуемое расширение при различных условиях, на него не действуют ограничения, указанные ранее, и он имеет более обширные области применения. Поэтому только немногие производители выпускают жидкие растворы окислительного типа.

В табл. 9.4 приведены фирмы, производящие составы для полов и жидких растворов с антикоррозионными добавками.

9.2.4. Сульфоалюминат кальция и расширяющие добавки на основе извести. В бетоне и растворе могут развиваться трещины при усадке 0,04 % или больше. Поскольку сжатие из-за усадки в процессе твердения бетона может достигать 0,07—0,08 % [19], для предотвращения появления трещин в ненапряженном бетоне требуется тщательный контроль материалов бетона, укладки и выдержки. При использовании расширяющих добавок можно добиться снижения потенциального трещинообразования в бетоне.

9.2.4.1. Типы добавок. В последние 20 лет применяют два типа добавок на основе сульфоалюмината каль

Ция (CSA) и оксида кальция (извести), которые предотвращают изменение объема из-за усадки. Компенсация усадки достигается при меньшем количестве добавки, в то время как химическое предварительное напряжение бетона получают при более высоких дозах.

Одна из добавок на основе сульфоалюмината кальция носит название Денка CSA. Используются также и другие составные добавки этого типа [20], а также смеси CaS04 и СаО.

Добавки на основе извести были разработаны в начале 70-х годов. К ним относится продукт, называемый «Онода

Экспан»; он имеется на рынке. Добавки указанного типа используются в больших количествах в Японии, Австралии и некоторых странах Юго - Восточной Азии. В Канаде проводятся работы по применению этих материалов для закрытия скважин [21].

Хотя реакции, которые вызывают расширяющие усилия в смесях на основе CSA и извести, различны, их влияние на свойства бетонов и растворов и их применение одинаковы[28].

9.2.4.2. Химический состав. Наиболее широко используемая однокомпонентная добавка — сульфоалюминат кальция — состоит из 30% C4A3S, 50% CaS04 и 20% СаО. Ниже приведены химические и физические свойства обожженной добавки Денка CSA [19]:

TOC o "1-3" h z Si02.................................. 1,4%

А120з............................... 13,1 »

Fe203 ..................................... 0,6 »

СаО.................................. 47,8 »

MgO................................. 0,5 »

S03 ....................................... 32,2 »

Потери при прокаливании... 0,9 %

Нерастворимый остаток 1,4 »

Свободная известь. . 19,4 »

Плотность.......................... 2,93

Удельная поверхность. 2280 см2/г

Ее частицы грубее, чем частицы портландцемента. Больший размер частиц обеспечивает увеличение расширения, поскольку период гидратации удлиняется.

' Это утверждение не вполне справедливо. Так, расширяющиеся добавки на основе извести более эффективны и вытеснили составы на основе CSA. (Примеч. науч. ред.).

Другие материалы типа CSA включают смеси C4ASH12 и 2CS (моносульфат и гипс) [20] и смеси из цемента типа I, высокоалюминатного цемента, CaS04-2H20, Са(ОН)2 и СаО.

При использовании в таких специальных областях строительства, как подливка конструкций раствором и тампонирование нефтяных скважин, безводный сульфоалюминат кальция комбинируют с двумя или более добавками, указанными ниже: диспергирующими, агентами, выделяющими газ, например, порошком AI или частицами обезвоженного кокса, порошкообразным акриловым латексом для увеличения сил сцепления, а также с вещест-. вами, увеличивающими или уменьшающими плотность раствора — баритами или бентонитами.

Продукты, содержащие известь гранулометрического состава в пределех 80—96%, используются как одно - компонентные добавки на основе извести. Ниже приведены типичные химические и физические свойства коммерческих материалов [22]:

Оксиды, %: Si02 . . АЬОз Fe203 СаО. MgO. S03 . Сумма Плотность Тонкость помола по Блейну....

В США запатентован материал, полученный путем образования гранул из частиц извести с защитной пленкой из СаСОз или Са(ОН)2 [23].

9.2.4.3. Производство, использование и хранение. Безводный сульфоалюминат кальция получают при обжиге извести, гипса и боксита. Активный _ расширяющий агент C4A3S образуется или в результате реакции, протекающей в твердой фазе между CaS04 и смесью соединений, содержащих СаО и AI2O3, или в результате взаимодействия газообразного S03 со смесью указанных соединений. Чтобы сохранить возможность расширения в течение длительного периода, необходимо, чтобы рост кристаллов CSA проходил в медленном темпе [24]'.

Материал, имеющийся на рынке («Онода Экспан»), производится из тех же сырьевых материалов, которые используются для выпуска портландцемента. Он обжигается во вращающейся печи и размалывается до требуемой тонкости помола частиц в шаровой маль - нице. Конечный продукт (белесый серый порошок) включает 35% специально обработанного оксида кальция [22].

Продукт в капсулах также получают при обжиге [23]. Он содержит 90—96% СаО и после помола подвергается действию С02, Н2О или Са(ОН)г. Размер частиц этого продукта обычно меньше 250 мкм.

Дозировка добавки сульфоалюмината кальция составляет от 8 до 11% массы цемента для компенсации усадки и 12— 17% для использования при предварительном напряжении. Для добавок на основе извести рекомендуется дозировка от 6 до 10% в зависимости от требуемого уровня расширения. Для компенсации усадки и предотвращения трещин достаточна доза 6—7%, в то время как для предварительно напряженных изделий необходима дозировка более 8%.

Добавки CSA или на основе извести применяют для замены цемента в смеси или в качестве добавки к цементу. В последнем случае состав смеси корректируется соответствующим уменьшением количества песка.

Дозу вводимой в смесь порошкообразной добавки рассчитывают или исходя из заданного количества мешков, или на основе взвешенного количества материала по отношению к массе цемента в смеси. В обоих случаях добавка дозируется по массе, а не по объему. При производстве как сборного, так и товарного бетона добавку вводят в миксер.

Эксплуатационные качества добавок зависят от степени перемешивания. При использовании небольших количеств добавки время перемешивания несколько удлиняется по сравнению с приготовлением бетонных смесей на портландцементе. В жаркую погоду последовательность подачи компонентов бетона в автобетономешалку должна быть изменена. Бетономешалка должна продолжать работу после прибытия на объект в течение 3—5 мин перед разгрузкой. Применение этого метода способствует уменьшению осадки конуса и обеспечивает сохранение способности материала к расширению.

При изготовлении смесей в холодную погоду горячую воду нужно добавлять к заполнителям после цемента и добавок, иначе может произойти мгновенное схватывание.

Добавки на. основе извести и CSA более чувствительны к воздействию влаги и атмосферного СОг, чем портландцемент. Эти материалы должны быть поэтому упакованы в водонепроницаемые мешки и складироваться в сухом месте. При вскрытии мешков их нужно использовать предпочтительно в тот же день для сохранения активности. Срок хранения на складе составляет 9—12 мес.

В бетоне, содержащем указанные добавки, заполнители могут оказывать влияние на характеристики расширения. Нужно также учитывать влияние состава цемента и содержания воды на степень расширения. Для достижения минимального расхода цемента при заданном расширении необходимо провести пробные замесы. Производитель должен разработать рекомендации по совместимости данных добавок с другими добавками, для чего необходимо провести соответствующие эксперименты.

Дозировка добавки и условия выдержки влияют на свойства бетона. Поэтому подбор соответствующей дозировки зависит от желательной степени расширения, степени армирования конструкции и условий твердения.

Поскольку на начальной стадии обеспечения заданного расширения требуется повышенное количество воды, должен быть минимизирован отсос воды в сухое основание путем тщательного увлажнения основы или грунтовой подосновы. Необходимо обеспечить строгий контроль при армировании бетона и натяжении арматуры для хорошего сцепления.

9.2.4.4. Характеристики пластичности бетона и раствора. Механизм расширения связан с образованием эттрингита в цементе и не до конца выяснен; относительно этого механизма существует несколько гипотез [25]. Производители добавки на основе CSA и другие исследователи предложили следующий механизм [25, 26].

Добавки на основе CSA в результате реакции с водой образуют эттрингит и расширяются. Полагают, что образование эттрингита не происходит в жидкой фазе цемента. Соединение C4A3S и известь реагируют с образованием твердого раствора, состоящего из пластинчатых кристаллов гексагонального типа моносульфата и гидрата алюмината кальция типа С4АН13. При последующей реакции моносульфата с гипсом образуются игольчатые кристаллы эттрингита.

Очевидно, что моносульфат не содействует расширению, в то время как образование эттрингита обеспечивает расширение (рис. 9.3).

Расширение наряду с увеличением прочности вызывает сжимающие усилия в бетоне, уменьшающие растягивающие напряжения, связанные с усадкой от высыхания. Поэтому как трещинообразование, так и усадка при высыхании уменьшаются.

При химическом предварительном напряжении расширяющее усилие вызывает напряжение стали в степени, соответствующей производимому расширению. Бетон одновременно подвергается равнозначному сжимающему усилию из - за ограничения, вызываемого армированием.

Механизм расширения для многокомпонентных добавок такой же, как и для однокомпонентних; скорость и степень расширения у них определяются изменениями, производимыми другими компонентами в добавке. Расширение в системе на основе извести происходит благодаря росту кристаллов и давлению, возникающему при гидратации частиц СаО с образованием Са(ОН)г. Скорость и степень расширения определяются типом частиц, размером и толщиной защитного покрытия и присутствием влаги.

Водопотребность при равной осадке конуса для бетонов, содержащих рассматриваемые добавки, обычно выше.

В бетонах, содержащих до-

I СВОБОДНАЯ ИЗВЕСТЬ

|

СВОБОДНЫЙ ГИПСОВЫЙ АНГИДРИТ CaS04 |

СУЛЬФОАЛЮМИНАТ КАЛЬЦИЯ Са О

3CaO-3At203-CaS04

ВОДА

Н20

ВОДА

ГИДРОКСИД КАЛЬЦИЯ

Са(0Н)2

ТВЕРДЫЙ РАСТВОР

3CaO-Al203-CaS04-12H20-[3CaO-Al203-Ca(0HV'>2H20]

(ТОПОХИМИЧЕСКАЯ РЕАКЦИЯ) ИГОЛЬЧАТЫЕ КРИСТАЛЛЫ ЭТТРИНГИТА

3CaOAl203-3CaSO4-32H2O

Рис. 9.3. Схема реакции, протекающей при гидратации добавки (сульфоалюмината кальция) с образованием эттрингита (представлено фирмой «Денки Кайяки Кабушики Кайша», Токио, Япония) |19]

Бавкн обоих типов, наблюдается значительное снижение во- доотделения. Высокая водопотребность и пониженное водоотделение связаны с высокой водопотребностью при образовании эттрингита [27].

В связи с тем, что бетонные смеси, содержащие добавки CSA и добавки на основе извести, обладают увеличенным сцеплением и пониженным во- доотделением, операции по отделке в них должны проходить быстрее, чем у портланд - цементных бетонов. Из-за недостатка отделяющейся воды в условиях быстрого снижения влажности может возникать пластичная усадка.

Для получения хороших результатов нужно принимать меры предосторожности, которые подробно изложены в нормах АСІ 614-59.

9.2.4.5. Затвердевший бетон и раствор. Физические свойства, такие, как прочность при сжатии, ползучесть, модуль упругости и долговечность бетонов, содержащих добавки CSA и извести, близки к свойствам портландцементных бетонов, особенно при дозировках в пределах 8—11 % CSA и 6— 7 % извести. Если дозировка добавок превышает указанные значения и если отсутствуют внутреннее армирование или внешние ограничения, то может наступить момент, когда расширение начнет оказывать разрушающее действие на бетон'.

Хотя в бетонах с добавкой извести достигается более высокий уровень расширения для заданной дозировки, другие характеристики расширения и усадки, вызываемые добавками извести и CSA, не очень различаются.

При использовании этих добавок наибольшее расширение наблюдается на очень ранней стадии при влажной выдержке. При выдержке с более низкой относительной влажностью, например при воздушной выдержке, со временем происходит постепенное снижение расширения. В зависимости от достигнутой в начальный период выдержки степени расширения и скорости усадки после прекращения водной выдержки может произойти значительное сжатие (рис. 9.4).

Расширение увеличивается с увеличением дозировки добавки, причем усадка зависит от степени армирования конструкции. Степень расширения обратно пропорциональна коэффициенту армирования и прямо пропорциональна дозировке.

Ограниченное расширение увеличивает плотность матрицы и дает возможность получить бетон или раствор с более низким коэффициентом проницаемости, чем у соответствующего портландцементного бетона.

9.2.4.6. Факторы, влияющие на расширение. Состав и тонкость помола. Тип и количество алюминатов, сульфата кальция и свободной извести, присутствующих в смеси, влияют на степень образования

|

Рис. 9.4. Расширение бетона на портландцементе с добавкой CSA и без нее, с ограничением расширения и без него (представлено Матуцумото) |19] / — выдержка на воздухе; // — выдержка в воде (20 °С, относительная влажность — 50%); а — CSA+пОртландцемент при неограниченном расширении; b—то же, при ограниченном расширении; с — обычный портландцемент при ограниченном расширении; d — то же, при неограниченном расширении; t — возраст бетона |

Эттрингита. Присутствие извести существенно как для начальной, так и для последующих стадий образования эттрингита, так как она содержит жидкую фазу, насыщенную ионами кальция [28].

Свойства кристаллов, размер частиц и разброс размеров частиц в добавке CSA определяют степень ее гидратации и продолжительность расширения. Наличие защитного покрытия Са(ОН)з или силиката кальция и его толщина влияют на скорость реакции добавок на основе извести.

Содержание цемен - т а. Более высокая степень расширения достигается в смесях с повышенным содержанием цемента, она снижается при уменьшении содержания цемента. Обычно требуется минимальное содержание цемента (280 кг/м3) для получения требуемого расширения.

Водоцементное отношение. При дозировке добавки в пределах 9—13 % в бетонах с добавкой CSA наблюдается значительное увеличение конечного расширения и прочности при сжатии при В/Ц меньше 0,5 [29]. При более высокой пластичности и большем В/Ц известь имеет более высокую степень расширения, чем CSA. В добавках на основе извести не возникает увеличенного расширения при пониженном В/Ц. При более высоких водоцементных отношениях или при более длительном воздействии влаги увеличенная степень расширения, наблюдаемая у добавок с известью, оказывает отрицательное действие на все свойства затвердевшего бетона, если не обеспечено достаточное ограничение.

Отношение "Добавки к цементу. Обычно для компенсации усадки используют отношение добавки к цементу, равное 9—11 (добавка): 91 — 89 (цемент). При таких соотношениях свойства бетона с добавкой CSA аналогичны свойствам портландцементных бетонов с подобным же составом смесей. Однако при дозировке смеси больше 11 % удобоук - ладываемость бетона и прочность уменьшаются с увеличением расширения и воздухововлечения. При неограниченном расширении, превышающем 0,3 %, прочность уменьшается [19].

Применение добавки на основе извести при дозировке 6—7 % дает возможность выпускать бетон со свойствами, аналогичными свойствам порт - ландцементных бетонов. Снижение прочности, вызываемое более высокими дозировками (в отсутствие ограничений), более значительно в связи с большим расширением и восприимчивостью добавки к влаге. При больших дозах добавки («9%) наблюдаются вспенивание и увеличенное воздухововлечение.

Условия выдержки. Если дозировки добавок составляют 8—11 % для CSA и 6—7 % для содержащих известь бетонов, то при водной выдержке бетона или при 100 %-ной относительной влажности расширение больше, чем при выдержке в изолированных камерах с другими добавками. В условиях выдержки при 50 %-ной относительной влажности (воздушная выдержка) расширение небольшое

(0,05 %), а усадка происходит через 7 сут. Прочность при сжатии материала после водной выдержки немного ниже, чем у материала после воздушной выдержки.

Указанные эффекты в большей степени проявляются в предварительно напряженных изделиях, так как для них используются более высокие дозировки добавок. При отсутствии ограничений в условиях влажной выдержки может произойти расширение с разрушением.

Температура. При повышении температуры смеси и окружающей среды снижается ее пластичность и уменьшается предельное расширение. Снижение объема расширения происходит также и при низких температурах. Обычно наибольший объем расширения дости1 гается при умеренных температурах (18—25 °С). При более высокой температуре (более 35 °С) скорость образования эттрингита возрастает. Хотя при этом высокая степень расширения наблюдается в раннем возрасте, сопротивление, вызываемое сопутствующим ускорением развития прочности, приводит к снижению предельного значения расширения. При низкой температуре в раннем возрасте степень образования эттрингита ниже, а производимое расширение нейтрализуется повышением ползучести. Температура не оказывает заметного влияния на реакции добавок на основе извести; ее влияние повышается в предварительно напряженном бетоне.

Степень ограничения. В процессе расширения должно быть обеспечено необходимое ограничение, чтобы получить сжимающее напряжение, требуемое для компенсации усадки или предварительного напряжения стали. Это обычно обеспечивается армированием, внутренним трением с заполнителями и формой изделия. При заданных дозировках добавки, содержании цемента и составе бетонной смеси расширение уменьшается при усилении армирования. Если ограничения отсутствуют, то при малой дозировке добавки не достигается уровень сжимающего напряжения, необходимого для компенсации усадки. Для самонапряжения при этом используется повышенное расширение.

Время перемешивания. Поскольку расширение зависит от однородности гранулометрического состава частиц, то для таких смесей требуется более длительное время перемешивания. Однако продолжительное перемешивание приводит к значительному снижению расширения, особенно при высоких температурах.

Совместимость с другими добавками. Установлено, что некоторые во - допонижающие добавки уменьшают способность расширения добавок типа CSA из-за их влияния на образование эттрингита. Степень этого воздействия зависит от того, является ли указанная добавка замедлителем или ускорителем схватывания. Замедлители увеличивают предельное значение расширения при нормальной температуре [29]. Однако в жаркую погоду замедлители компенсируют ускоряющее действие высокой температуры и позволяют сохранить нормальный уровень расширения. Воздухововлекающие агенты не влияют на реакцию расширения. Более высокое содержание воздуха может иметь значение при использовании добавок CSA и на основе извести в бетоне с воздухововлечением. Использование СаСЬ с расширяющими добавками не рекомендуется из-за отрицательного влияния на усадку.

Водопонижающие добавки влияют на степень расширения содержащих известь добавок в меньшей степени, чем добавок CSA. При повышенном содержании Са(ОН)г схватывание может быть замедленным.

Некоторые виды добавок могут вызвать нежелательные побочные явления, поэтому их совместимость с расширяющими добавками следует изучить до применения на практике.

Виды заполнителей. Заполнители влияют на характеристики расширения и усадки бетона. В бетонах, содержащих CSA или известь, использование заполнителей с высоким модулем упругости приводит к большему объему расширения [29].

Срок жизни добавок. Добавки с CSA и известью более склонны к потере активности из-за поглощения СОг и влаги, чем добавки, используемые для компенсации усадки, или портландцемент [24, 30, 31]. Соответственно использование материалов со сверхнормативными сроками хранения может значительно уменьшить степень расширения.

9.2.4.7. Области применения. Способность добавок CSA и на основе извести уменьшать тре - щинообразование до минимума позволяет сократить число температурных швов в строительстве, что делает эту добавку идеально пригодной для применения плит покрытий, полов, крыш и парковочных площадок. Использование этих добавок в конструкциях для хранения воды, где утечка воды является проблемой, приводит к уменьшению числа трещин.

Компенсацию усадки выгодно использовать для архитектурных изделий заводского изготовления и бетона, укладываемого пневматическим бетоноукладчиком.

Химическое предварительное напряжение используется при производстве напорных труб, резервуаров для воды и облицовок туннелей.

Многокомпонентные добавки широко применяются в конструктивных растворах и для тампонирования нефтяных скважин.

9.2.4.8. Стандарты и нормы. В настоящее время не разработаны специальные стандарты ASTM или Великобритании по применению этих добавок. Стандарты, упомянутые в п. 9.2.2.7, могут быть использованы для отбора образцов и испытания этих материалов.