Расчетная нагрузка

За расчетную нагрузку принимают максимальную величину удельной нагрузки, распределенной по линии контакта зубьев:

Q=FJK/K, (8.4)

Где F„ — нормальная сила в зацеплении; K=KaKpKv — коэффициент расчетной нагрузки; Ка — коэффициент распределения нагрузки между зубьями; Кр — коэффициент концентрации нагрузки; К» — коэффициент динамической нагрузки; h — суммарная длина линии контакта зубьев.

Концентрация нагрузки и динамические нагрузки различно влияют на прочность по контактным и изгибным напряжениям. Соответственно различают Кн=KHaKmKHv — в расчетах по контактным напряжениям и KF=KFaKFpKFv — в расчетах по напряжениям изгиба.

Коэффициент распределения нагрузки между зубьями Ка определяется в зависимости от степени точности (п^) изготовления зубчатых колес по нормам плавности. Он учитывает влияние ошибок окружного шага и направления зубьев на величину /z в ненагружен - ной передаче. Для прямозубых передач:

Кна = 1 + 0,06 (ист— 5)< 1,25; для косозубых передач:

*Яа=1 + С(лст-5К1,6,

Где С=0,15, если твердости поверхностей зубьев шестерни и колеса Hi и #2 >350 НВ и С=0,25 при Нг и 350 НВ или ^>350 НВ, а #2^350 НВ; 5<wCT<9. В расчетах на прочность по напряжениям изгиба полагают KFa=KHa. Отметим, что для точноизготовленных передач (лст=5) КНа= 1.

Коэффициент концентрации нагрузки Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а также с погрешностями изготовления и сборки передачи. Поясним это сложное явление на примере, учитывающем только прогиб валов.

На рис. 8.13 изображено взаимное расположение зубчатых колес при деформированных валах в случаях: симметричного (рис. 8.13, а), несимметричного (рис. 8.13, б) и консольного (рис. 8.13, в) расположения колес относительно опор. Валы прогибаются в противоположные стороны под действием сил в зацеплении (рис. 8.13, г).

Рис. 8.13

При симметричном расположении опор прогиб валов не вызывает перекоса зубчатых колес и, следовательно, почти не нарушает распределения нагрузки по длине зуба. Это самый благоприятный случай. При несимметричном и консольном расположении опор колеса перекашиваются на угол у, что приводит к нарушению правильного касания зубьев. Если бы зубья были абсолютно жесткими, то они соприкасались бы только своими концами (см. рис. 8.13, д, на котором изображено сечение зубьев плоскостью зацепления). Деформация зубьев уменьшает влияние перекосов и в большинстве случаев сохраняет их соприкасание по всей длине (рис 8.13, е). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис. 8.13, ж). Отношение

Где — средняя интенсивность нагрузки.

При прочих равных условиях влияние перекоса зубьев увеличивается с увеличением ширины колес BW9 поэтому ее ограничивают (см. ниже).

Концентрация нагрузки увеличивает контактные напряжения и напряжения изгиба. Для уменьшения опасности выламывания углов зубьев на практике применяют колеса со срезанными углами (см. рис. 8.13, з). Если колеса изготовлены из прирабатывающихся материалов (например, стали с твердостью Н < 350 НВ), то концентрация нагрузки постепенно уменьшается вследствие повышенного

Местного износа. При постоянной нагрузке передачи приработка зубьев может полностью устранить концентрацию нагрузки. Переменная нагрузка (рис. 8.14, а) сопровождается ступенчатой приработкой зубьев (см. продольное сечение зуба, изображенное на рис. 8.14, б). При ступенчатой приработке концентрация нагрузки снижается лишь частично. Ступенчатая приработка, или огранка зубьев, связана с изменением деформации валов и угла перекоса в зависимости от величины нагрузки. Каждому углу перекоса соответствует своя площадка соприкасания зубьев, образовавшаяся от приработки при данной нагрузке. Благоприятное влияние приработки зубьев на уменьшение концентрации нагрузки проявляется в значительно меньшей степени при высокой твердости поверхности зубьев (>350 НВ), а также в передачах с высокими окружными скоростями 15 м/с). При больших скоростях между зубьями образуется масляный слой, защищающий их от износа. Для уменьшения концентрации нагрузки при высокой твердости зубьев и высоких окружных скоростях рекомендуют применять относительно неширокие колеса или придавать зубьям бочкообразную форму (рис. 8.14, в) путем изменения глубины врезания по длине зуба.

При конструировании передачи необходимо учитывать все факторы, влияющие на концентрацию нагрузки, и в первую очередь не применять нежестких валов, опор и корпусов.

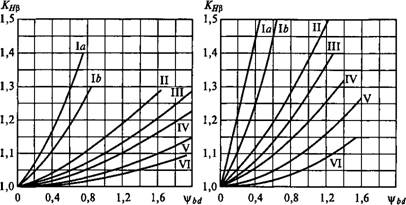

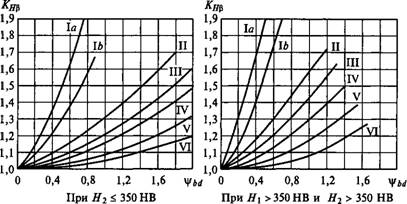

Расчет коэффициента Кр связан с определением угла перекоса у. При этом следует учитывать не только деформацию валов, опор и самих колес, но также приработку зубьев, ошибки изготовления и сборки. Все это затрудняет точное решение задачи. Для приближенной оценки Кр рекомендуют графики, составленные на основе расчетов и практики эксплуатации (рис. 8.15). Графики рекомендуют для передач, жесткость и точность изготовления которых удовлетворяет нормам, принятым в редукторостроении. Кривые на графиках соответствуют различным случаям расположения колес относительно опор, изображенных на схемах рис. 8.15 (кривые I а — шариковые опоры, Lb — роликовые опоры). Влияние ширины колеса на графиках учитывают коэффициентом Влияние

|

0,01...0,03 мм |

Приработки зубьев учитывают тем, что для различной твердости материалов даны различные графики. Графики разработаны для распространенного на практике режима работы с переменной нагрузкой и окружной скоростью v<15 м/с. Рис. 8.14

|

|

|

Рис. 8.15 |

При постоянной нагрузке, при твердости поверхности зуба колеса #2 <350 НВ и V< 15 м/с можно принимать Кр= 1.

Коэффициент динамической нагрузки К^. Коэффициентом К, учитывают только так называемые внутренние динамические нагрузки, присущие самой зубчатой передаче. Внешние динамические нагрузки, связанные с режимом работы двигателя и исполнительного

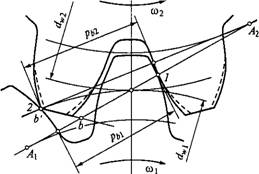

механизма, будут учтены при выборе допускаемых напряжений для переменных режимов нагружения (см. § 8.13). Выше было указано, что погрешности нарезания зубьев являются причиной непостоянства мгновенного передаточного отношения. Это значит, что при (х)х = const, const и dto2/d/^0. В зацеплении появляется дополнительный динамический момент Tv=Jdco2/Dt, где J — момент инерции ведомых масс. Основное влияние на величину динамических нагрузок имеют ошибки основного шага рь. На рис. 8.16 изображен случай зацепления, при котором шаг колеса больше шага шестерни, т. е. ры>Ръ-

|

|

По закону эвольвентного зацепления, I=Dw2Jdw,= const при постоянном положении полюса зацепления или при положении всех точек зацепления на линии зацепления АХА2. Если ры>рьи то вторая пара зубьев вступает в зацепление в точке Ъ' до выхода на линию зацепления в точку Ъ. При этом изменяется мгновенное передаточное отношение. В точке Ъ' происходит так называемый кромочный удар[19], который не только увеличивает динамическую нагрузку, но также способствует задиру поверхности зубьев. Для уменьшения эффекта кромочного удара применяют фланкированные зубья, у которых верхний участок эвольвенты выполняют с отклонением в тело зуба (на рис. 8.16 показан штриховой линией[20]).

Величина дополнительных динамических нагрузок зависит от ошибки шага, окружной скорости, присоединенных масс, упругости системы и пр.

Коэффициент К, определяют по формуле

£ = 1 + Qjq,

Где Qv — удельная динамическая нагрузка; Q — Удельная расчетная рабочая нагрузка в зоне ее наибольшей концентрации.

Расчет А* не менее ело- Рис. 8.16

Жен, чем расчет Для

приближенной оценки рекомендуют табл. 8.3*. Величина К^ несколько меньше при высокой твердости материала (группа б). Это объясняется не уменьшением Qv, а увеличением Q вследствие увеличения допускаемых контактных напряжений (см. § 8.13).

|

Таблица 8.3

|

Примечания: 1. Твердость поверхностей зубьев

_Г#,< 350 НВ, <350 НВ;

Q нх>45 HRC, Я2<350 НВ;

Ь-н^45 HRC, Н2>45 HRC.

2. Верхние числа — прямозубые, нижние — косозубые колеса.