Расчет прочности зубьев

Основные критерии работоспособности и расчета. Червячные передачи, так же как и зубчатые, рассчитывают по напряжениям изгиба и контактным напряжениям. В отличие от зубчатых в червячных передачах чаще наблюдается износ и заедание, а не выкрашивание поверхности зубьев. При мягком материале колеса (оловянные бронзы) заедание проявляется в так называемом постепенном «намазывании» бронзы на червяк, при котором передача может еще работать продолжительное время. При твердых материалах (алюминиево-железистые бронзы, чугун и т. п.) заедание переходит в задир поверхности с последующим быстрым разрушением зубьев колеса.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта.

Из теории смазки (см. гл. 16) известно, что наиболее благоприятным условием для образования жидкостного трения является перпендикулярное направление скорости скольжения (рис. 9.8) к линии контакта (ф = 90°). В этом случае масло затягивается под тело А. Между трущимися телами (А и Б) образуется непрерывный масляный слой; сухое трение металлов заменяется жидкостным. При направлении скорости скольжения вдоль линии контакта (ф =0) масляный слой в контактной зоне образоваться не может; здесь будет сухое и полусухое трение. Чем меньше угол ф, Тем меньше возможность образования жидкостного трения.

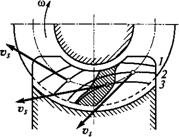

Последовательное расположение контактных линий (1, 2, 3...) в процессе зацепления червячной пары показано на рис. 9.9. Там же показаны скорости скольжения, направление которых близко к направлению окружной скорости червяка [см. рис. 9.6 и формулу (9.11)]. В заштрихованной зоне направление Vs почти совпадает с направлением контактных линий; условия смазки здесь затруднены. Поэтому при больших нагрузках в этой зоне начинается заедание, которое распространяется на всю рабочую поверхность зуба.

.Смазка

|

Рис. 9.9 |

Для предупреждения заедания ограничивают контактные напряжения и применяют специальные антифрикционные пары материалов: червяк — сталь, колесо — бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным напряжениям для червячных передач является основным. Расчет по напряжениям изгиба производится при этом как проверочный. Только при мелкомодульных колесах с большим числом зубьев (Z2> 100) напряжения изгиба могут оказаться решающими. Расчет по напряжениям изгиба выполняют как основной для передач ручных приводов.

|

(9.18) |

Расчет на прочность по контактным напряжениям. Основное уравнение (8.2)

<Тя=0,418^9Ар/Р»р

Применяют и для червячного зацепления. Для архимедовых червяков радиус кривизны витков червяка в осевом сечении рх = оо. При этом по формуле (8.9) с учетом уравнения (8.21) находим

L/Pnp«2cos2 Yl(D2 sin а).

|

L^y Vs |

|

Рис. 9.8 |

По аналогии с косозубой передачей, удельная нагрузка для червячных передач

Бп Кн БаКн 2Т2Кн

9ч=—- =

K cosa cosy d2d Деа£ cosa

Где k=di5ea{;/cosy — суммарная длина контактной линии (см. рис. 9.5); ea=l,8...2,2— торцовый коэффициент перекрытия в средней

плоскости червячного колеса; £«0,75 — коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата (25), А так, как показано на рис. 9.9. После подстановки в формулу (9.18) найдем

Л/ d^d^E^ sin 2а

Приближенно при а=20° и х=0 [38]

Еа = (V0,03zi+z2 + l - 0,1 7Z2 + 2,9)/2,95. (9.20)

Для проектного расчета формулу (9.19) решают относительно D2, Заменяя Dl=Qm=Qd2/Z2 и принимая а=20°; Кн& 1,1, у«10°, 25а «100°«1,75 рад, ва=1,8, £«0,75.

При этом D2 = 1,25 V-^f". (9.21)

V (y/zi)

Учитывая flw=0,5rf2 (Q/Z2 +1), (9.22)

Решаем формулу (9.21) относительно межосевого расстояния:

Aw = 0,625 (?/z2+1) ?/r-57h - (9-23)

В формулах (9.19)...(9.23) £,пр = 2£1£2/(£1+ ^2), где ^ и ^ — модули упругости материалов червяка и колеса соответственно; /?] = =2,1 • 105 МПа — сталь; £2=0,9-105 МПа — бронза, чугун.

При проектном расчете отношением Q/Z2 задаются. При этом учитывают следующее. Неравномерность распределения нагрузки в зацеплении существенно зависит от прогиба червяка. В свою очередь, этот прогиб зависит от диаметра червяка и расстояния между опорами. Диаметр червяка пропорционален Q, а расстояние между опорами пропорционально диаметру колеса или z2 (см. рис. 9.2). Поэтому при больших z2 следует принимать большие Q.

Однако при увеличении Q уменьшаются у и КПД [см. формулы (9.1) и (9.12)], а также увеличиваются габариты передачи. Для силовых передач принимают Q/Z2=0,22...0,4.

Расчет на прочность по напряжениям изгиба. По напряжениям изгиба рассчитывают только зубья колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса. Точный расчет напряжений изгиба усложняется переменной формой сечения зуба по ширине колеса и тем, что основание зуба расположено не по прямой линии, а по дуге окружности (см. рис. 9.5). В приближенных расчетах червячное колесо рассматривают как косозу - бое. При этом в формулу (8.32) вводят следующие поправки и упрощения.

1. По своей форме зуб червячного колеса прочнее зуба косозубого колеса (примерно на 40%). Это связано с дуговой формой зуба и с тем, что во всех сечениях, кроме среднего, зуб червячного колеса нарезается как бы с положительным смещением. Особенности формы зуба червячных колес учитывает коэффициент формы зуба Yf:

Zv............ 20 24 26 28 30 32 35 37 40 45 50

Yf........... 1,98 1,88 1,85 1,80 1,76 1,71 1,64 1,61 1,55 1,48 1,45

Z„ ........... 60 80 100 150 300

Yf........... 1,40 1,34 1,30 1,27 1,24

2. Червячная пара сравнительно хорошо прирабатывается. Поэтому принимают KF(X= 1 и Yp= 1 [см. формулу (8.34)] и, далее,

7F/,= l/(6aO=l/(l,8 0,75) = 0,74.

При этом формулу (8.32) можно записать в виде

^=0,74У (9.24)

Ь2т„

Где KF — коэффициент расчетной нагрузки (см. ниже); Mn=Mcosy; Yf — см. выше с учетом эквивалентного числа зубьев колеса

Zw=z2/cos3y. (9.25)

Расчетная нагрузка. Для червячных передач приближенно принимают

KH=KF=KJCfr

Где ^ — коэффициент динамической нагрузки; Кр — коэффициент концентрации нагрузки.

Как было отмечено выше, одним из достоинств червячной передачи является плавность и бесшумность работы. Поэтому динамические нагрузки в этих передачах невелики. При достаточно высокой точности изготовления принимают 1 при м/с;

При Vs>3 м/с.

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке Кр= 1; при переменной нагрузке в проектировочных расчетах 1,05... 1,2 — большие величины при малых Q и больших z2 с последующим уточнением по формуле

Где 0 — коэффициент деформации червяка (табл. 9.4); X — коэффициент режима нагрузки передачи.

|

Таблица 9.4

|

Если переменный режим нагрузки задан циклограммой (см. рис. 8.41), то X— 2 (иА)]- Здесь Th Nh U — вращающий мо

Мент на колесе, частота вращения колеса и время работы при й нагрузке соответственно; Т^ — номинальный (максимальный из длительно действующих) вращающий момент.

Для типовых режимов нагружения (рис. 8.42) величина X приведена в табл. 9.5.

|

Таблица 9.5

|