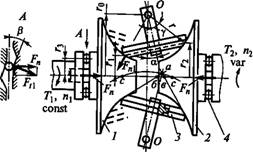

Основные типы фрикционных передач и вариаторов

Во фрикционной передаче с гладкими цилиндрическими катками (см. рис. 11.1)

/=пхп2=d2j[dx (1 - в)]« d^du Fn=KFJf,

Где 0,01...0,03 — коэффициент скольжения; К — запас сцепления;

1,25...1,5 для силовых передач; Кя 3 для передач приборов.

Коэффициент трения / во фрикционных передачах для разных случаев принимают:

Сталь по стали в масле 0,04...0,05;

Сталь по стали или чугуну без смазки 0,15...0,20;

Сталь по текстолиту или фибре без смазки/«0,2...0,3.

Формула (11.4) позволяет отметить, что сила прижатия катков фрикционной передачи велика. Например, принимая/=0,1 и К= 1,5, получаем ^„=15Fh тогда как в зубчатых передачах нагрузка в зацеплении примерно равна Ft.

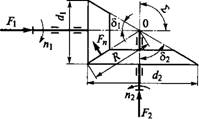

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу (рис. 11.3). Угол £ между осями валов может быть разным, чаще всего он равен 90°. Без учета проскальзывания передаточное отношение

Учитывая, что D2=2Rsind29 a rf, = 2i? sin<51, для конической передачи получаем

Z'=sin (52/sin и при Z = <51 + <52=90°,

|

(11.6) |

Z=Tg<52 = Ctg<5,.

Необходимые величины сил прижатия Ft и F2 определяют из уравнений

KF, =fFn =/F,/sin <5ь KF,=fF2/sm52.

Из формул (11.6) с учетом (11.5) следует, что с увеличением передаточного отношения уменьшается Fi и увеличивается F2. Поэтому в понижающих конических передачах прижимное устройство целесообразно устанавливать на ведущем валу.

|

(11.5) |

Лобовой вариатор (см. рис. 11.2). Максимальное и минимальное передаточные отношения

*тах — п1 Mfrmn ^ ^2тах/D J

*'min = Щ/Щтах. ~ тш/d

Диапазон регулирования

|

3 |

|

(11.7) (11.8) |

D = /щах/ W = ^2max/^2min = ^2 max/^2min*

Диапазон регулирования является одной из основных характеристик любого варианта.

Теоретически для лобового вариатора можно получить rf2min-*0, а 2)->оо. Практически диапазон регулирования ограничивают 2)^3. Это объясняется тем, что при малых d2 значительно возрастает скольжение и износ, а КПД понижается (см. § 11.3).

В отношении КПД и износостойкости лобовые вариаторы уступают другим конструкциям. Однако простота и возможность реверсирования обеспечивают лобовым вариаторам достаточно широкое применение в маломощных передачах приборов и других подобных устройствах. Для повышения диапазона регулирования применяют двухдисковые лобовые вариаторы с промежуточным роликом (см. рис. 11.7, б). В этих вариаторах получают D = 8...10.

Вариатор с раздвижными конусами (рис. 11.4). Передающим элементом служит клиновой ремень или специальная цепь. Винтовой механизм управления раздвигает РиС ц 3

Одну и сдвигает другую пару конусов одновременно на одну и ту же величину. При этом ремень перемещается на другие рабочие диаметры без изменения своей длины.

|

Т{ И П, Const |

|

Lmax?^ |

|

И |

|

1г9 |

|

(11.9) |

|

N |

|

Л |

Кинематические зависимости:

*тят ~ Д^тпят/D M;N, Imm ~

D = D тах^2тах/ (^1 Min^2Mm)-

Силовой расчет выполняют по теории ременных передач или с помощью специальных таблиц [30]. Максимальную (расчетную) нагрузку ремня определяют в положении, соответствующем

Возможный по условиям конструкции диапазон регулирования зависит от ширины ремня. Стандартные приводные клиновые ремни по ГОСТ 1284.1 — 89 позволяют получать D до 1,5, а специальные широкие — до 5. Клиноременные вариаторы являются простыми и достаточно надежными.

Торовый вариатор (рис. 11.5). В этом варианте на ведущем и ведомом валах закреплены чашки 1 и 2, выполненные по форме кругового тора. Между чашками зажаты ролики 5. Изменения передаточного отношения достигают поворотом роликов вокруг осей О. Оси роликов закреплены в специальной рамке так, что они всегда располагаются симметрично относительно оси чашек. Ошибки в расположении осей вызывают неравномерную нагрузку роликов, дополнительное скольжение и износ, снижают КПД. Условием минимума скольжения является, кроме того, минимальное отклонение вершин начальных конусов роликов от оси чашек.

Работу чашек с роликом можно рассматривать условно как обкатывание трех начальных конусов. При этом вершины конусов чашек (точки бив) располагаются на оси валов, а вершина конуса ролика (точка а) занимает некоторое положение на дуге сс в зависимости от текущего передаточного отношения /. Работа без скольжения возможна только в том случае, если вершины всех конусов сходятся в одной точке. Чем больше расхождение вершин, тем больше скольжение.

|

Г2И /I; |

|

«HI Правая |

|

Левая |

|

Рис. 11.4 |

У торовых вариаторов скольжение удается свести к минимуму при соответствующих соотношениях геометрических параметров [30]. В этом заключается основное преимущество торового вариатора.

Недостатками его являются сложность конструкции, высокие требования к точности изготовления и монтажа.

Текущее передаточное отношение (без учета скольжения)

I=nlln2=r2lrl = = [r0-rcos(y+a)]/[r0- — rcos(y —a)]. (11.10)

Предельные i определяют по максимальному углу отклонения роликов а. При этом углы отклонения влево от оси ОО считают отрицательными. Вариатор имеет симметричную зону регулирования.

|

(11.11) |

Для прижатия тел качения применяют обычно шариковое нажимное устройство 4, изменяющее силу Fn в соответствии с изменением нагрузки. Необходимую осевую силу Fn определяют из условия равновесия чашки:

КТ Sin (у—A)

Fn=mFnl sin(y-a)=

/[го—г Cos (у—A)] Здесь учтено, что

Fn = KFtjfm=KTjfrxm9 a r!=r0-rcos(y-a),

Где m — число роликов (обычно m=2).

Максимальная величина Fn соответствует a=+amax, т. е. максимальному отклонению роликов вправо, или W - По F„m« определяют необходимый угол /? в нажимном устройстве:

|

Рис. 11.5 |

Tg P=F«/Fnmn=Tll(r>Fnmn). (11.12)

|

(11.13)" |

Расчет контактной прочности чашек и роликов выполняют по ^iimax - Учитывая формулы (11.11) и (11.12), получаем

Fnlmax= ТхЦтПГъ tg 0 Sill (у ~ 0^)].

Величина FnLmax соответствует также

Испытания показали достаточно высокие качества торовых вариаторов (малое скольжение, КПД до 0,95). В России они нор

мализованы для мощностей 1,5...2,0 кВт при диапазоне регулирования 6,25...3. Материал тел качения — закаленная сталь по закаленной стали при смазке или сталь по текстолиту без смазки.

Текстолитовыми выполняют ободы роликов. Применение текстолитовых роликов, как более податливых, позволяет снизить высокие требования к точности изготовления вариаторов.

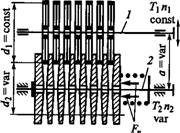

Дисковые вариаторы (рис. 11.6). В этих вариаторах момент передается за счет трения между набором ведущих и ведомых дисков. Изменения передаточного отношения достигают перемещением ведущего вала 1 относительно ведомого вала 2 в направлениях, указанных стрелками. При этом изменяются межосевое расстояние А и рабочий диаметр D2. Передаточное отношение

/«D2M = Var.

В выполненных конструкциях вариатор сочетают обычно с зубчатой передачей, а вал 1 является промежуточным [30].

Применение зубчатых передач планетарного типа позволяет разместить по окружности несколько промежуточных валов 1 (обычно три), а входной вал вариатора расположить соосно с выходным.

Основной идеей конструкции дискового вариатора является увеличение числа точек контакта между фрикционными элементами. Это позволяет значительно снизить контактные давления, а вместе с этим и износ дисков. Значительно снижается также и сила прижатия Fn. Пренебрегая влиянием конусности дисков, получаем

Fn=KFtl(McJ)=2КТ {Mcfdx (11.14)

Где M — число мест контакта, равное удвоенному числу ведущих дисков (выполняют т= 18...42 и более); с — число ведущих валов 1.

Прижатие осуществляют пружиной (см. рис. 11.6) или шариковым нажимным устройством (см. рис. 11.5). Диски изготовляют из стали и закаливают до высокой твердости (50...60 HRC). Вариатор

|

Рис. 11.6 |

Работает в масле. Обильная смазка значительно уменьшает износ и делает работу вариатора устойчивой, независимой от случайных факторов, влияющих на трение. Снижение коэффициента трения при смазке в этих вариаторах компенсируют увеличением числа контактов. Для уменьшения скольжения (потерь) дискам придают коническую форму (конусность 1°30'...3°00'). При этом получают точечный первоначальный

------ г-1------

(J

В

Рис. 11.7

Контакт, переходящий в небольшое пятно под действием нагрузки. Тонкие стальные диски позволяют получить компактную конструкцию при значительной мощности.

Выполняют вариаторы мощностью до 40 кВт с диапазоном регулирования до 4,5 при КПД 0,8...0,9.

Кроме схемы с наружным контактом разработаны схемы с внутренним контактом дисков. В этих конструкциях ведущие диски имеют кольцевую форму и охватывают ведомые. Внутренний контакт позволяет дополнительно снизить потери на скольжение, а также выполнить конструкцию с «прямой передачей» (/= 1), что особенно важно для применения вариаторов на автомобилях.

Принципиальные схемы вариаторов других типов изображены на рис. 11.7: а — конусный с передвигающимся ремнем; б — лобовой двухдисковый; в — конусный; г — шаровой простой; д — Шаровой сдвоенный. Такие вариаторы выполняют для малых мощностей и применяют преимущественно в кинематических цепях приборов.