Конструкция и расчет упругих муфт

В машиностроении применяют большое количество разнообразных по конструкции упругих муфт. По материалу упругих элементов эти муфты делят на две группы: с металлическими и неметаллическими упругими элементами. В методике расчета муфт каждой из этих групп много общего, что позволяет ограничиться подробным изучением только некоторых типичных конструкций.

|

|

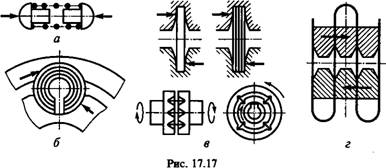

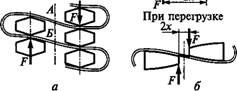

Металлические упругие элементы муфт. Основные типы металлических упругих элементов муфт изображены на рис. 17.17: а — витые цилиндрические пружины; б — пакеты разрезных гильзовых пружин; в — стержни, пластины или пакеты пластин, рас-

|

|

Положенные по образующей или по радиусу муфты; г — змеевидные пластинчатые пружины. Эти элементы работают на кручение (рис. 17.17, а) или на изгиб (рис. 17.17, б, в, г).

По сравнению с неметаллическими металлические упругие элементы более долговечны и позволяют изготовлять малогабаритные муфты с большой нагрузочной способностью. Поэтому их применяют преимущественно для передачи больших вращающих моментов. Пакетные упругие элементы вследствие трения между пластинами обладают высокой демпфирующей способностью.

Муфты с металлическими упругими элементами могут быть выполнены с постоянной или переменной жесткостью в зависимости от условий деформирования элемента.

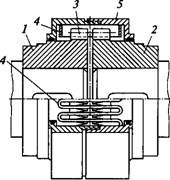

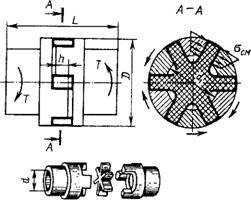

Муфта с цилиндрическими пружинами (рис. 17.18). Она состоит из обода 1 с ребром 2 и ступицы 4 с дисками 5. Ребро обода размещается между дисками так, что возможен относительный поворот этих деталей. Ребро и диски имеют одинаковые фасонные вырезы, в которые закладывают пружины 5 с ограничителями 6. С торцов муфты закрывают дисками 7, которые прикрепляют к ступице или ободу для предохранения пружины и ограничителей от выпадания и загрязнения.

В разгруженной муфте (рис. 17.18, а) каждый из ограничителей соприкасается своей цилиндрической поверхностью и с дисками, и с ребром, а пружины предварительно сжаты. Под нагрузкой (рис. 17.18, б) ребро перемещается между дисками, а пружины дополнительно сжимаются. При этом один из ограничителей соприкасается только с ребром, а другой — только с дисками.

Такие муфты целесообразно применять как упругие звенья в системе соединения валов с зубчатыми колесами или звездочками цепных передач. В этом случае обод является зубчатым венцом, а муфта как бы встраивается в конструкцию зубчатого колеса. Для уменьшения износа деталей необходимо предусматривать смазку трущихся поверхностей муфты.

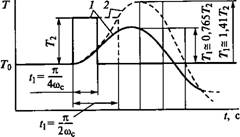

Рис. 17.19

Муфты с цилиндрическими пружинами применяют также для соединения валов. В этом случае их конструкция несколько изменяется. Характеристика муфты с цилиндрическими пружинами изображена на рис. 17.19. Вследствие предварительного сжатия пружин силой F муфта работает как жесткая до нагрузки моментом Тх. При этом

Tx=Fxrz9 (17.28)

Где г — радиус расположения пружин (см. рис. 17.18); z — число пружин. При T>Ti муфта работает как упругая с постоянной жесткостью. Деформацию пружин к и напряжение т в ее витках определяют по формулам

Я=8FD*i!(Gd% т=%hFD!(nd% (17.29)

Где F — осевая сила, сжимающая пружину; D — средний диаметр пружины; d — диаметр проволоки; i — число рабочих витков пружины; G — модуль сдвига; къ — коэффициент, учитывающий влияние кривизны витков. Угол закручивания муфты при Т> Тх

А-Ло SD3I(F—F) 8 П*ЦТ-ТХ) <р= = = —-— (17.30)

^ г Gdr Gdrz

И жесткость муфты

Сф=DT/dq> = Grf4R 2Z/( SB Зг). (17.31)

Угол (JРты на рис. 17.19 соответствует упору ограничителей, после чего муфта снова становится жесткой.

C=D/D...................... 4 5 6 8 10 12

|

Рис. 17.18 |

Кв............................ 1,37 1,29 1,24 1,17 1,14 1,11

Следует учитывать: чем больше с, тем больше податливость пружины при одном и том же числе витков. Упор ограничителей должен происходить до соприкасания витков пружины (минимальный зазор между витками около ОДD).

Величины Сф5 сртах и Тх определяют при исследовании работы муфты в зависимости от ожидаемых изменений нагрузки (см. § 17.4). При этом угол закручивания при колебаниях должен находиться в пределах 0 < Q> < Q>Max- Несоблюдение этого условия приводит к ударам ограничителей в обеих крайних точках или в одной из них.

Размеры пружины (D, D, I), соответствующие данной характеристике, определяют обычно методом подбора по формулам (17.30), (17.29) и (17.32) с учетом конструктивных размеров муфты.

|

(17.32) |

|

|

Условие прочности пружины

Т=SkbDTnJiiztfrz) < [т],

Где Ттах — момент, соответствующий упору ограничителей. Для изготовления пружин применяют специальные пружинные стали.

Муфта зубчато-пружинная, или муфта со змеевидными пружинами. Полумуфты 1 и 2 (рис. 17.20) имеют зубья 3 специального профиля, между которыми размещается змеевидная пружина 4. Кожух 5 удерживает пружину в рабочем положении, защищает муфту от пыли и служит резервуаром для смазочного материала.

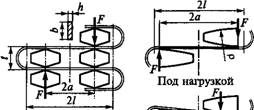

На практике используют две формы сечения зуба по образующему цилиндру (рис. 17.21, а, б). Первую форму зуба применяют в муфтах с постоянной жесткостью. Здесь расстояние 2а между точками упора зубьев в пружину постоянно и не зависит от нагрузки муфты. Вторую форму зуба (круговую) применяют в муфтах с переменной жесткостью. В этих муфтах при увеличении нагрузки пружина, изгибаясь, вступает в контакт с зубом на все возрастающей длине. При этом уменьшается длина активной части пружины 2х, а ее жесткость увеличивается (рис. 17.21, б).

Основная область применения зуб - чато-пружинных муфт — тяжелое машиностроение (прокатные станы, турбины, поршневые двигатели и т. п.).

Число зубьев обычно принимают в пределах 50... 100.

Муфты могут компенсировать несоосность валов. В зависимости от размеров муфты допускают Аа до 4...20 мм, Дг до 0,5...3 мм, Да до 1°15' (см. рис. 17.5). Рекомендации по выбору геометрических параметров и расчет муфты СМ. [33]. Рис. 17.20

|

Без нагрузки (F = 0) Без загрузки (F = 0)

Под нагрузкой |

|

|

|

Рис. 17.21 |

Неметаллические упругие элементы муфт. Основным материалом неметаллических упругих элементов является резина. Она обладает следующими положительными качествами: 1) высокой эластичностью; в пределах упругости резина допускает относительные деформации в «0,7... ...0,8, а сталь — только еа0,001...0,002; при таких деформациях единица массы резины может аккумулировать большое количество энергии (в 10

Раз больше, чем сталь); 2) высокой демпфирующей способностью вследствие внутреннего трения; относительное рассеяние энергии в муфтах с резиновыми элементами достигает 0,3...0,5; 3) электроизоляционной способностью. Муфты с резиновыми упругими элементами проще и дешевле, чем со стальными.

Недостатки резиновых элементов: 1) меньшая долговечность, чем стальных; вследствие структурных изменений, ускоряемых внешними воздействиями и нагреванием при переменных деформациях, резина постепенно теряет свою прочность и упругие свойства; 2) меньшая прочность, которая приводит к увеличению габаритов муфт; для передачи больших крутящих моментов такие муфты становятся нерациональными.

Муфты с резиновыми упругими элементами широко распространены во всех областях машиностроения для передачи малых и средних вращающих моментов.

Основные типы резиновых упругих элементов муфт и схемы их нагружения изображены на рис. 17.22, а — и. При выборе типа упругого элемента учитывают следующее: упругие элементы с равномерным напряженным состоянием по объему обладают большей энергоемкостью; кручение и сдвиг дают большую энергоемкость, чем изгиб и сжатие; выгодно, чтобы упругий элемент занимал большую долю объема муфты. Этим условиям в большей степени удовлетворяют типы упругих элементов, показанные на рис. 17.22, Ж, з, и.

Типичные конструкции муфт рассмотрены ниже.

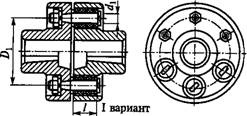

Муфта с резиновой звездочкой (рис. 17.23). Состоит из двух полумуфт с торцовыми выступами и резиновой звездочки, зубья

Рис. 17.22

Которой расположены между выступами. Зубья звездочки работают на сжатие. При передаче момента в каждую сторону работает половина зубьев. Муфта стандартизована и широко применяется для соединения быстроходных валов (п до 3000...6000 мин"1 при Тдо 3...120 Н ми диаметрах валов Dдо 12...45 мм соответственно). Муфта компактна и надежна в эксплуатации, допускает радиальное смещение осей (Дг<0,2 мм); перекос осей Аа<1°30'. Соотношение основных размеров: Z)«2,5Rf; ^«(0,55...0,5)2); й«(0,3...0,22)2); L=3D. Недостатки — при разборке и сборке необходимо смещение валов в осевом направлении.

Работоспособность резиновой звездочки определяется напряжением смятия и может быть рассчитана по формуле

|

|

(Тем « 24DKT/[Zh (2) 3 — -43)№ Л (17.33)[38]

Где Z — число зубьев звездочки. Принимают [<Хсм] = = 2...2,5 МПа.

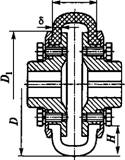

Муфта упругая втулоч- но-пальцевая (МУВП). Благодаря легкости изготовления и замены резиновых элементов эта муфта (рис. 17.24) получила распространение, особенно в приводах от электродви-

Гателей с малыми и средними вращающими моментами. Муфты стандартизованы для диаметров валов до 150 мм и соответственно вращающих моментов до 15 ООО Н • м.

Упругими элементами здесь служат гофрированные резиновые втулки (I вариант) или кольца трапецеидального сечения (II вариант). Из-за сравнительно небольшой толщины втулок муфты обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах (Дд«1...5 мм; Д,«0,3...0,6 мм; Да до 1°).

Для проверки прочности рассчитывают пальцы на изгиб, а резину — по напряжениям смятия на поверхности соприкасания втулок с пальцами. При этом полагают, что все пальцы нагружены одинаково, а напряжения смятия распределены равномерно по длине втулки:

Сш=2 ВДЙАХЫ, (17.34)

Где Z — число пальцев. Рекомендуют принимать [(тсм] = 1,8...2 МПа.

Муфта с упругой оболочкой. Упругий элемент муфты (рис. 17.25), напоминающий автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства (Дг«2...6 мм, Да«2...6°, угол закручивания до 5...30°). Муфта стандартизована и получила широкое распростране-

Исследования [33] показали, что нагрузочная способность муфты ограничивается потерей устойчивости и усталостью резиновой оболочки. В первом приближении можно рекомендовать расчет прочности оболочки по напряжениям сдвига в сечении около зажима (по Z>I):

Т=2 TKjinDxS) < [т]. (17.35)

|

II вариант

Рис. 17.24 |

|

В

|

По экспериментальным данным, [т]« «0,4 МПа.